1

Изобретение относится к окраске изделий с использованием метода электроосаждения, а более конкретно, для грунтования деталей и узлов в крупносерийном производстве и может 5 быть использовано в машиностроении, автомобилестроении и других отраслях промышленности.

Известен подвесной конвейер для деталей, окрашиваемых способом элек- 10 троосаждения, установленный на изоляторе, закрепленном на конвейере, через изолятор пропущен стержень с пружиной, на котором расположены контактная щетка и постоянный магнит с 5 двумя или более магнитопроводами, а между зубьями размещены пластины, закрепляемые на скобе, жестко соединенной с толкателем рЗ

Недостатком известной подвески 20 является то, что с ее помощью нельзя перемещать громоздкие детали и узлы автомобиля.

Кроме того, при прохождении ванны электроосаждения подвеска покрывает- 25 ся слоем грунта толщиной 15-20 мкм и становится изолятором, т.е. при .следуклцем цикле детали не будут грунтоваться. При разгрузке деталей в зоне разгрузки они падают на ленту 30

сушильного устройства, касаясь его, что приводит к снятию покрытия в местах касания.

Наиболее близким к предлагаемому является устройство для передачи напряжения на транспортируемые изделия, содержащее подвесной путь, установленные на нем каретки, каждая из которых имеет подвеску с грузовым крюком, связанную с кареткой токоизоляционным элементом, механизм токосъема и токонесущую шину 2 .

Механизм токосъема установлен на дополнительном подвесном пути,, который расположен параллельно грузовому подвесному пути и содержит скобы, на которых через изоляторы укреплены электрошины, находящиеся под напряжением и расположенные вдоль ванны электроосаждения, установленные на дополнительном подвесном пути токоизолированные подвески, в проушинах которых на оси сидит двуплечий рычаг, длинное плечо которого опирается своими контактами на контактную часть подвески с грузовым 1срюком, а короткое плечо двуплечего рычага подпружинено пружиной. В средней части скоб укреплены подпружиненные контакты.

входящие в соприкосновение с электрошинами и для надежности имеющие проводную связь с контактами плеча двуплечего рычага, а на закруглениях перед прямым участком пути и после него на поворотных звездочках укреплены направляющие лыжи для короткого плеча двуплечено рычага.

Недостаток указанного устройства состоит в том, что в процессе работы синхронность движения подвесок с изделиями и токосъемных устройств рассогласовывается, так как сказывается неравномерность вытяжения двух разновеликих замкнутых тяговых цепей как токонесущего, так и грузового конвейера за счет неравномерной загрузки и работы от одного привода, а поэтому двупЛечие рычаги, длинные плечи кото. рых должны опираться .своими контак тами на контактную часть корзины с изделиями, фактически не соприкасаются с изделиями, что не обеспечивает передачу потенциала, или контачат одним плечом рычага, вызывая повышенное искрообразование. Кроме того, на закруглениях перед прямыми участками подвесного пути и после него на поворотных звездочках при контакте короткого плеча двуплечего рычага с направляющей лыжей токоизопированные подвески перекашиваются, контакт с корзиной не обеспечивается, что влечет за собой частые поломки подвесок и токосъемных устройств, вызывая длительные остановки всей линии для устранения неисправностей. Наличие двух электрошин приводит к нарушению соосности контактов, при этом не обеспечивается передача напряжения с токосъемного конвейера на изделие. Таким образом, вышеуказанные причины приводят к неудовлетворительному качеству покрытий и частому простою оборудования из-за поломок токосъемников и подвесок, отсутствию 100% прокраса деталей из-за коротких замыканий. Указанные недостатки снижают надежность передачи цапряжения на транспортируемые изделия.

Цель изобретения - повышение надежности передачи напряжения на транспортирузмые подвесным конвейер изделия.

Указанная цель достигается тем, что механизм токосъема расположен на грузовом крюке и выполнен из стакана, внутри которого на подпружиненном штоке установлена щетка, при этом грузовой крюк связан через кроштейн и провода с подпружиненным штоком.

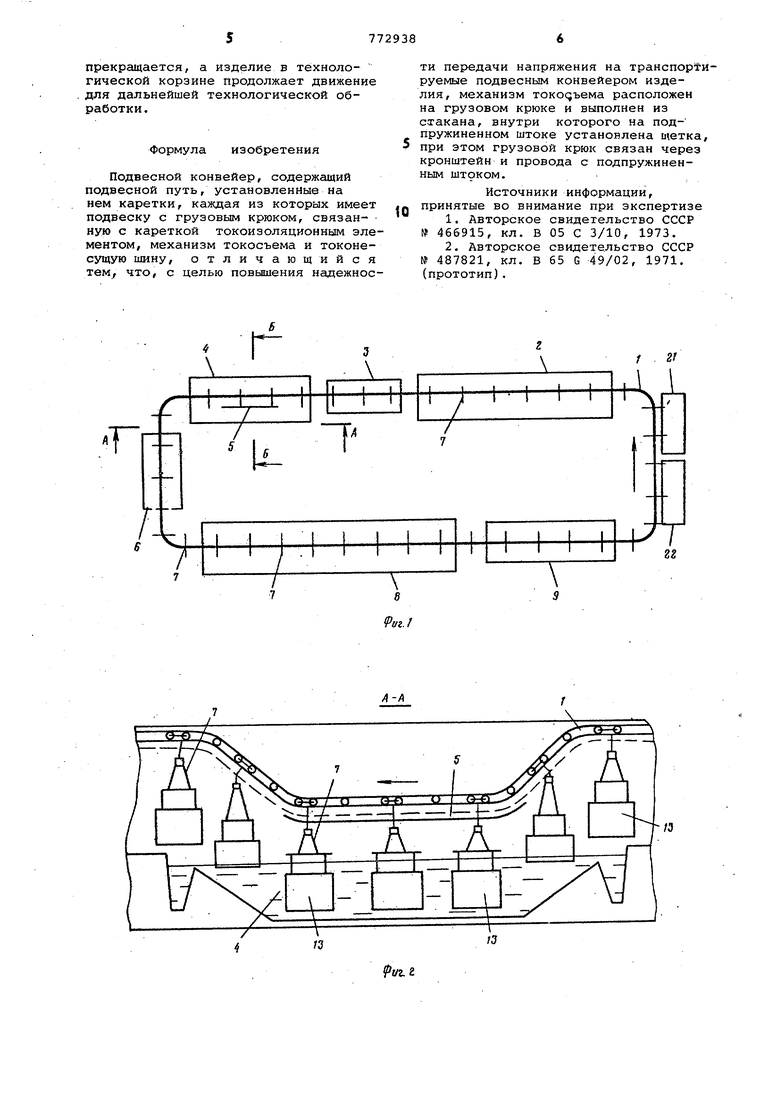

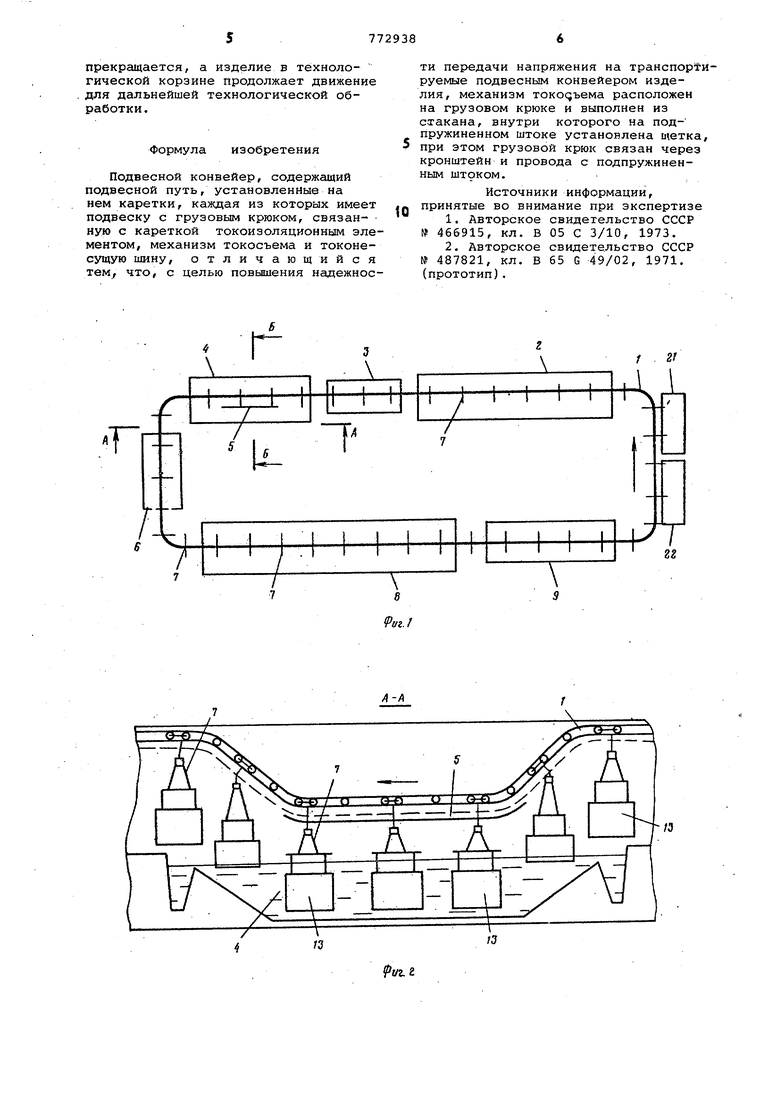

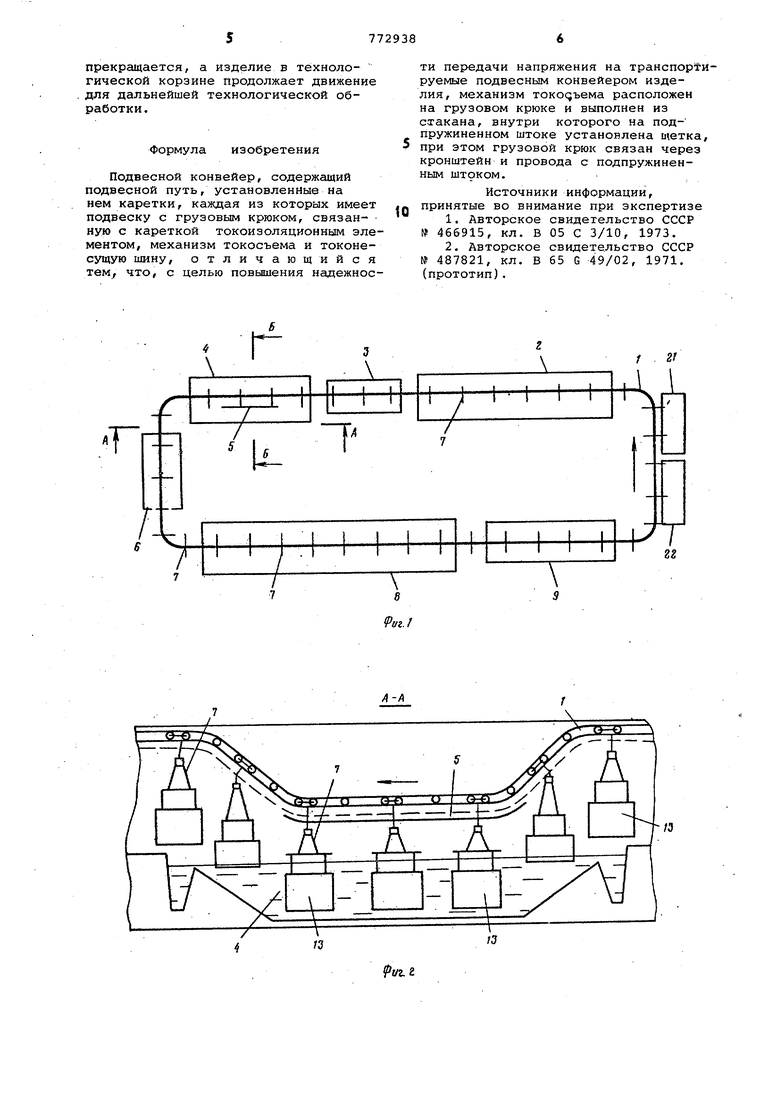

На фиг. 1 изображена схема линии для окраски элек-гроосаждением; на фиг. 2 - разрез А-А на фиг. 1 (в зоне ванны электроосаящения с траекторией движения подвесок в зоне окраски); на фиг. 3 - поперечный разрез Б-Б на фиг. 1, показывающий взаимодействие щетки грузонесущей подвески с токонесущей шиной; на фиг. 4 - разрез В-В на фиг. 3 грузонесущей подвески.

Линия для окраски изделий методом электроосаждения содержит горизонтально замкнутый подвесной путь грузового конвейера 1, по ходу которого размещены агрегат 2 подготовки поверхности, вытяжная камера 3, установка ванны 4 для окраски методом электроосаждения, токонесущая шина 5, размещенная в зоне окунания изделий в ванну, камера б облива и обдув грузовые подвески 7 с токосъемными шинами, сушильная камера 8, камера 9 охлаждения .

Грузовая подвеска содержит крюк 10, выполненный в виде пространственной металлоконструкции с проушиной 11 для подвески на конвейер, и призму 12 для навески технологической корзины 13 с изделиями на грузовую подвеску. Механизм токосъема выполнен из стакана 14, жестко закрепленного на грузовом крюке, в котором размещена медно-графитойая щетка 15 имеющая возможность перемещаться в вертикальной плоскости за счет деформации пружины 16 на штоке 17. Изолирование подвески от тяговой цепи и монорельса грузового конвейера осуществляется за счет диэлектрического материала втулки 18 в проушине а связь массы подвести со щеткой гарантируется проводами 19, которые закреплены на кронштейне 20 грузовог крюка 10, и соединены со штоком 17.

Навеска изделий в технологических корзинах производится на площадке 21, а снятие окрашенных изделий - на площадке 22.

Работа устройства осуществляется следующим образом.

Изделия, размещенные в технологических корзинах 13 и навешенные на призмы 12 подвесок, перемещаются по линии грузового конвейера и, проходя преда ествующие технологические операции, поступают в зону ванны электроосаждения, при подходе к которой токосъемник своей щеткой 15 вступает в контакт с токонесущей шиной 5 и в течение Бсего промежутка времени, за которое подвеска проходит зону окраски в ванне, обеспечивает передачу потенциала от источника питания на изделие, причем передача потенциала происходит.плавно и равномерно, без перекоса передающих элементов и без искрообразования при контакте.

При выходе из зоны ванны электроосаждения с окончанием токонесущей шины 5 контакт токонесущей части токосъемника грузонесущей подвески

прекращается, а изделие в технологической корзине продолжает движение для дальнейшей технологической обработки.

Формула изобретения

Подвесной конвейер, содержащий подвесной путь, установленные на нем каретки, каждая из которых имеет подвеску с грузовым крюком, связанную с кареткой токоизоляционным элементом, механизм токосъема и токонесущую шину, отличающийся тем что, с целью повышения надежности передачи напряжения на транспортируемые подвесным конвейером изделия, механизм токосъема расположен на грузовом крюке и выполнен из стакана, внутри которого на подпружиненном штоке установлена щетка, при этом грузовой крюк связан через кронштейн и провода с подпружиненным штоком.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 466915, кл. В 05 С 3/10, 1973.

2.Авторское свидетельство СССР № 487821, кл. В 65 G 49/02, 1971. (прототип),

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для передачи напряже-Ния HA ТРАНСпОРТиРуЕМыЕ пОдВЕСНыМКОНВЕйЕРОМ издЕлия | 1977 |

|

SU810586A1 |

| Линия окраски электроосаждением | 1980 |

|

SU933820A1 |

| Устройство для передачи напряжения на транспортируемые подвесным конвейером изделия | 1971 |

|

SU487821A1 |

| Устройство для передачи напряжения на транспортируемые подвесным конвейером изделия | 1980 |

|

SU943023A1 |

| Устройство для навешивания и съема крупногабаритных изделий с грузонесущих подвесок подвесного конвейера | 1980 |

|

SU956385A1 |

| Устройство для передачи напряжения на транспортируемые подвесным конвейером изделия | 1982 |

|

SU1056280A1 |

| УСТРОЙСТВО ДЛЯ ПРОВЕДЕНИЯ ЭЛЕКТРОХИМИЧЕСКИХ ПРОЦЕССОВ | 1991 |

|

RU2015208C1 |

| Подвесной грузонесущий конвейер | 1975 |

|

SU580147A1 |

| ПОДВЕСНОЙ КОНВЕЙЕР | 1969 |

|

SU239856A1 |

| Подвеска для нанесения покрытий электроосаждением | 1977 |

|

SU726221A1 |

Г

Авторы

Даты

1980-10-23—Публикация

1979-03-02—Подача