(54) ПОДВЕСКА ДЛЯ НАНЕСЕНИЯ nOKPtJTHE ЭЛЕКТРООСАЖДЕНИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРОВЕДЕНИЯ ЭЛЕКТРОХИМИЧЕСКИХ ПРОЦЕССОВ | 1991 |

|

RU2015208C1 |

| КАССЕТА ДЛЯ РАЗМЕЩЕНИЯ МАЛОГАБАРИТНЫХ ИЗДЕЛИЙ ПРИ НАНЕСЕНИИ ПОКРЫТИЙ МЕТОДОМ ЭЛЕКТРОФОРЕЗА | 1991 |

|

RU2023764C1 |

| Устройство для нанесения покрытий электроосаждением | 1978 |

|

SU740869A1 |

| Подвесной конвейер | 1979 |

|

SU772938A1 |

| Линия окраски электроосаждением | 1980 |

|

SU933820A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА МЕЛКИЕ ДЕТАЛИ МЕТОДОМ ЭЛЕКТРООСАЖДЕНИЯ | 1991 |

|

RU2008370C1 |

| Установка для нанесения полимерных покрытий | 1978 |

|

SU749438A1 |

| Автоматизированная окрасочная линия | 1989 |

|

SU1666212A1 |

| Установка для гальванической обработки деталей | 1981 |

|

SU996527A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА ИЗ АРМИРОВАННОГО ДИОКСИДА СВИНЦА | 2019 |

|

RU2691967C1 |

.1 . .

Изобретение предназначено для нанесения лакокрасочного покрытия методом электроосаждения на малогабаритные изделия сложной конфигурации и может найти применение в различных отраслях промышленности, например, машиностроении, приборостроении и др. .

Известно устройство для нанесения покрытий электроосаждением, включающее подвеску с держателялш, конвейер и вспомогательные электроды, установленные на корпусе пОдвёски и .электрически изолированные от него; На корпусе подвески закреплена труба. Внутри трубы и в полостях корпуса проложены электрические провода, через которые на изделие и допЬлнительные электроды подается посясжнный ток разной полярности 1

Недостатком устройства явЛяется то, что при прохождении подвески с деталями по перегибам трассы конвей ра в местах входа проводой в трубу будет нарушаться изоляция и при этом может произойти короткое замыкание.

Йри прохождении подвески через камеры струйной промывки, подготовки поверхности окраски, учитывая,

что верхняя часть подвески не защищена от попадания капели раствора, постепенно через неплотности соединений, раствор будет попадать в трубу и полости. При высокотемпературной сушке (200-220°С) растворы (щелоуные, кислые), закипая в трубе, будут агрессивно действовать на изоляцию проводов, что приведет к быстрому выходу их из строя. На жесткое крепление проводов внутри трубы и полостей при сушке вызовет их удлинение, а ЬХлаждение - их сокращение. Частый перепад температур изменит

свойства изоляции и самого провода и при прохождении постоянного тока при окраске моясёт вызвать заШакаНйе, остановку конвейера, выход из строя источника постоянного тока, поломку

подвески.

Известна также подвеска для нанесения покрытий электроосаждением, состоящая из технологической и токосъемной частей, шарнирно соединенных между собой 2.

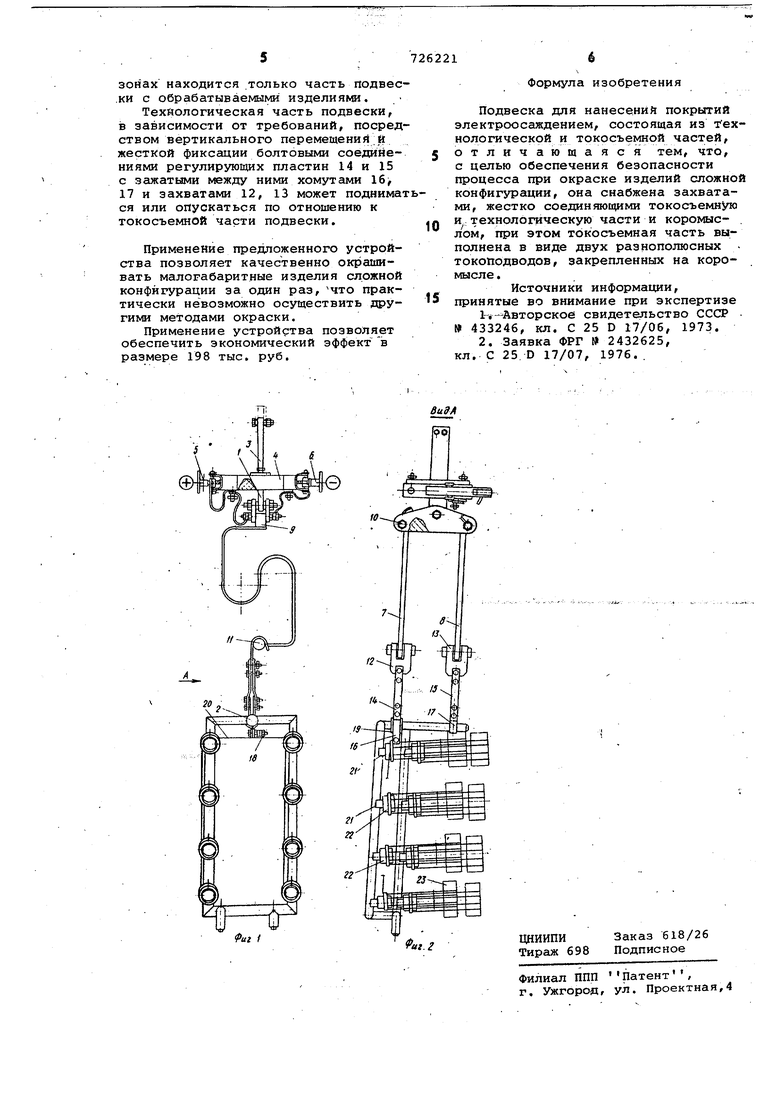

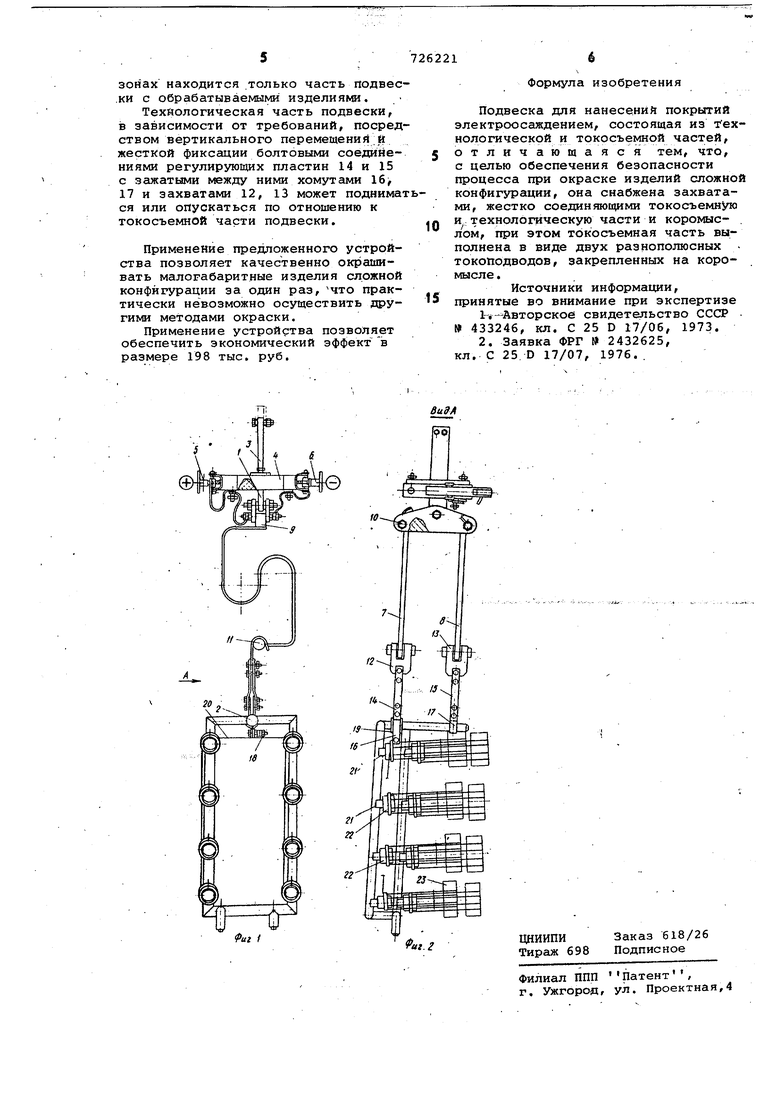

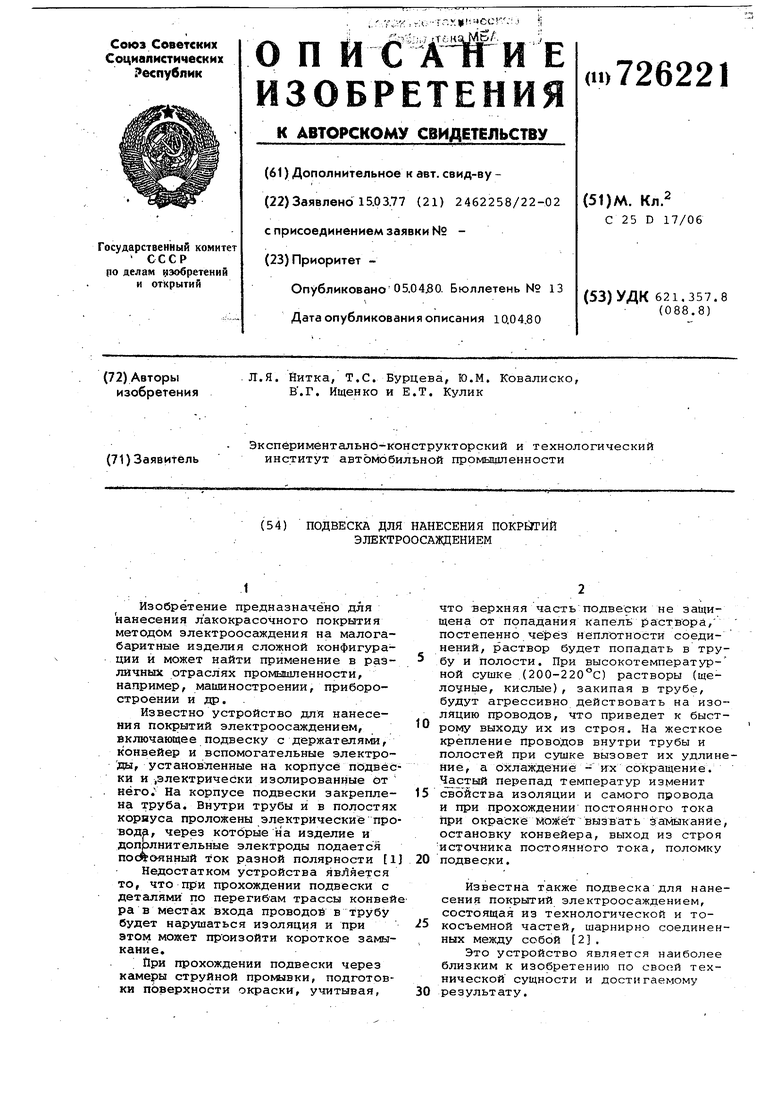

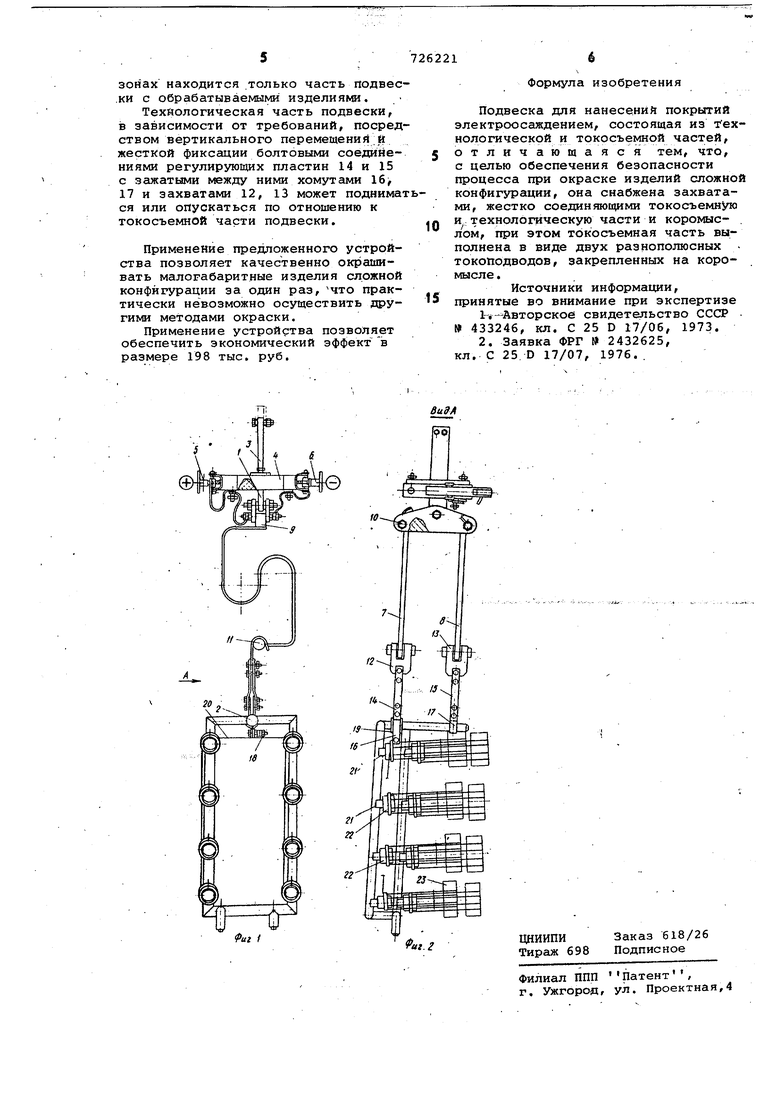

Это устройство является наиболее близким к изобретению по своей технической сущности и достигаемому результату. Однако и зпользование этой констук ции исключает возможность подачи раз ных потенциалов, а как следствие невозможность обеспечить окраску изделий сложной конфигурации. Целью изобретений является обеспе чение безопасности процесса при окраске изделий сложной конфигурации. Поставленная цель достигается teM,, чтб предла:гаемая подвеска снабисбна захватамиj жестко соединяющими токосъемную и технологическую части, и коромыслом, при этом токосъемная часть выполнена в виде двух раэнополюсйых тркоподводов, закреилен. ных на коромысле, На флг. 1 представлена подвеска ДЛЯ нанесения покрытий электроосаж дением, общий вид; на фиг. 2 - вид ,А фиг. 1. Подвеска состоит из токосъемной 1 и технологической 2 частей, Токосъемная часть подвески включает в себя пластину 3, установ енную на основании 4, выполненном из диэлектрика, например текстолита, И закреплеНную на каретке транспортирующего и гру зонесущего д онвейера (последние на чертежах не показаны). На противоположных сторонах основания 4 установлены подпружиненные токо- . съемные контакты 5, б, выполненные изграфитовой меди. ТокопОдводы 7, 8,выполняющие одновременно и грузо.несущие функции, шарнирно закреплен на шарнирах 9, на спаренном коромыс ле 10, выполненном из диэлектрика. например из текстолита. Спаренное к ромысло 10 шарнирно закреплено на пластине 3. На концах токоподводов 77 8 токосъемной части подвески зак . реплены сухари 11. . ; Технологическая часть пдвески включает корпус с захватами 12, 13, регулир.ующими пластинами 14,. 15, хо мутами 16, 17. Хомут 16, оканчивающийся зажимом 18, укреплен на корпусе через изолятор 19. Токовые шины 20, покрытые слоем термостойкой изоляции, подсоединены к дополнител ным электродам 21, закрепленный к к пусу и изолированным от- негсэ диэлек ри ёскимй пр6кладка мй V На корпу се технологической части подвески уста новлены держатели 22 с изделиями 23 Дополнительные электроды покрыты , слоем изоляции, термостойкими и антикоррозионным пОлимерньзм покрытием например эпоксидной порошковой крас кой ПЭП-177, выдерживающей температуру 220-250 С, И стойкой к воздейс ВИЮ щелочей, кислот и воды. Форма дополнительных электродов и располо жение неизолированных зон контакта на поверхности электродов зависит от конфигурации деталей. При окраске малргабаритных изделий сложной конфигурации на линии окраски ёлектроосаждением каждое изделие 23 устанавливают на подвеску в держатели 22, при этом дополнительные элеи троды 21 симметрично устанавливают в труднодоступных местах на расстоянии, препятствующем короткому замыканию. С помощью захватов 12, 13 и сухарей 11 токосъемна i и технологическая 2 части подвесок жестко соединены между собой . . При прохождении устройства через агрегат подготовки поверхности воз-. действию химических компонентов и воды подвергаются только изделия на технологи-чедкой части подвески. Токосъемная часть подвескиизолирована от воздействия химических элементов гидрозатвором, через который проходят токоподводы 7, 8, имеющие форму лебединой шеи . При входе в ванну окраски трасса конвейера наклоняется на 40-50 - и технологическая подвеска начинает входить в ванну. При этом токосъемная часть подвески контактами 5, б приходит в соприкосновение с токовыми шинами, имеющими соответствующий потенциал + и - . Токовые шины идут параллельно, трассе конвейера, поэтому контакты с пластиной 3 и основанием 4 описывают, траекторию движения конвейера. Благодаря применению коромысла 10, шарнирно закрепленного на пластине 3, технологическая часть подвески с токоподводами 7, 8 имеет на всей трассе конвейера при всех горизонтальных изгибах трассы вертикальное положение. После соприкосновения контрактов с шинами (начало контактирования совпадает с временем начала погружения деталей в ваннуокраски или при полном погружении) положительный потенциал через контакт 5, токоподвод 8, захват 13, пластины 15, хомут 17 -подается на корпус 2 технологической части подвески и через держатели 22 на окрашиваемые изделия 23. Отрицательный потенциал подается через контакт 6, токопровод 7, захват 12, пластины 14, хомут 16, зажим 18, укрепленный на изоляторе 19, токовые шины 20 на дополнительные электроды 21. С помощью дополнительных электродрв создается электрическое поле в труднодоступн окрашиванию местах , необходимое для формирования покрытия требуемой толщины. Когда технологическая часть подвески с изделиями выйдет из ванны окраски, токосъемные контакты автоматически вьзходят из соприкосновения с токовыми.шинами. При промывке и сушке изделий токосъемная часть подвески, находится вне зоны орошения водой и высокой температуры, в этих

Авторы

Даты

1980-04-05—Публикация

1977-03-15—Подача