(54) МЕХАНИЗМ ТРАНСПОРТИРОВАНИЯ ДЕТАЛЕЙ

I

Изобретение относится к роторноконвейерным устройствам для обработки изделий в автоматических линиях, в частности в контрольно-сортировочных автоматах.

Известны механизмы транспортирования деталей, в которых перемешение деталей происходит под действие собственного веса или принудительно i.

Недостатком известного устройства является то, что при свободном движешга деталей в этих механизмах имеют место перекосы и задержка движущихся деталей.

Ближайшим к изобретению является механизм транспортирования деталей, включакхцкй зубчатый ротор с горизонтальной осью вращения, соединенный с приводом и установленный в корпусе с одной цилиндрической и двумя плоскими . боковыми стенками, в верхней части одной из которых выполнено загрузочное окно, а в нижней части другой - разгрузочное 2,

Недостатком известного механизма является то, что оно ограничено транспортированием деталей определенной длины, ограниченной расстоянием между плоскими стенками, что снижает производительность механизма.

Цель изобретения - повышение производительности путем устранения заклинивания длинных деталей.

Поставленная цель достигается т&л, что в цилиндрической стенке выполнено дополнительное окно, а в плоской стенке с загрузочным окном - сквозной паз, соединяющий загрузочное и дополнительное окна. Кроме того, нижние поверхности дополнительного окна и паза расположены в одной плоскости и имеют уклон в направлении вращения ротора под углом, превышающим угол трения транспортируемых деталей об указанные поверхности.

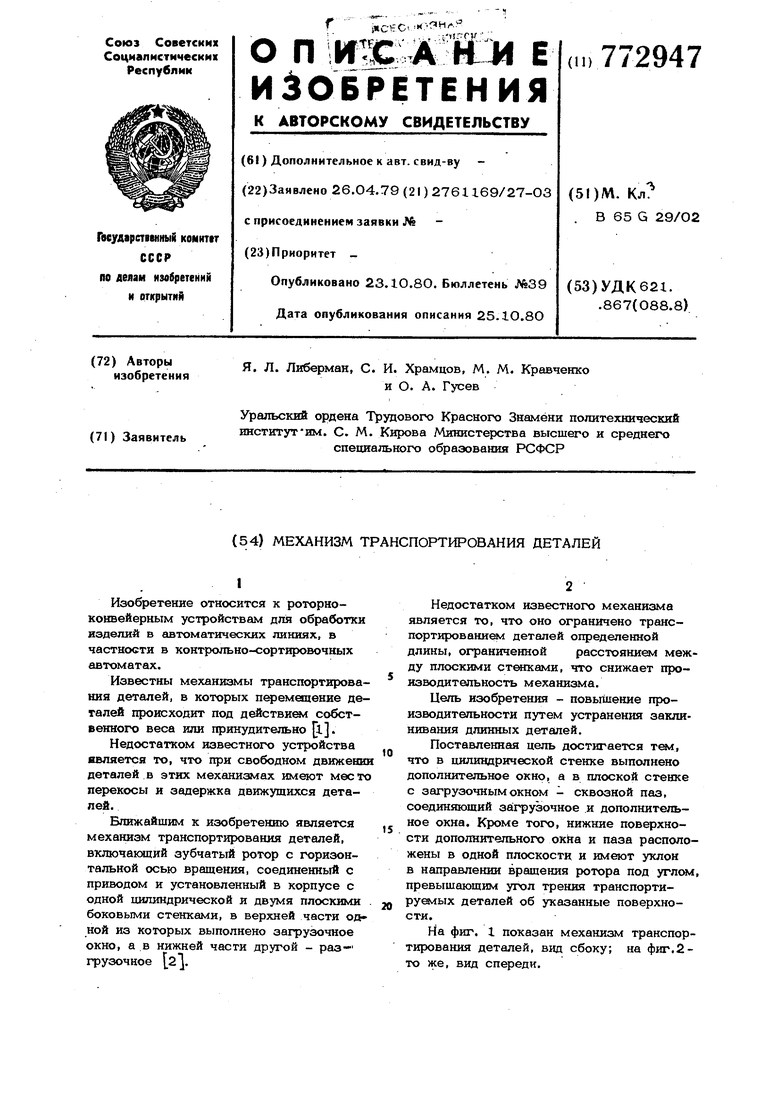

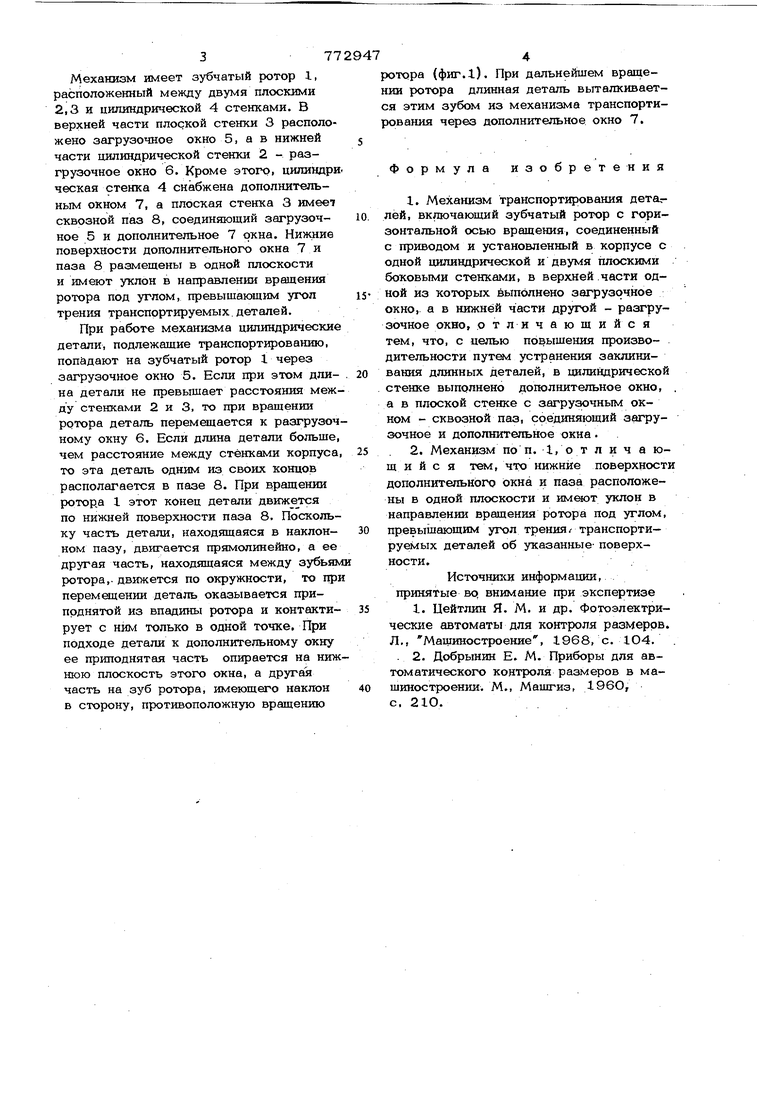

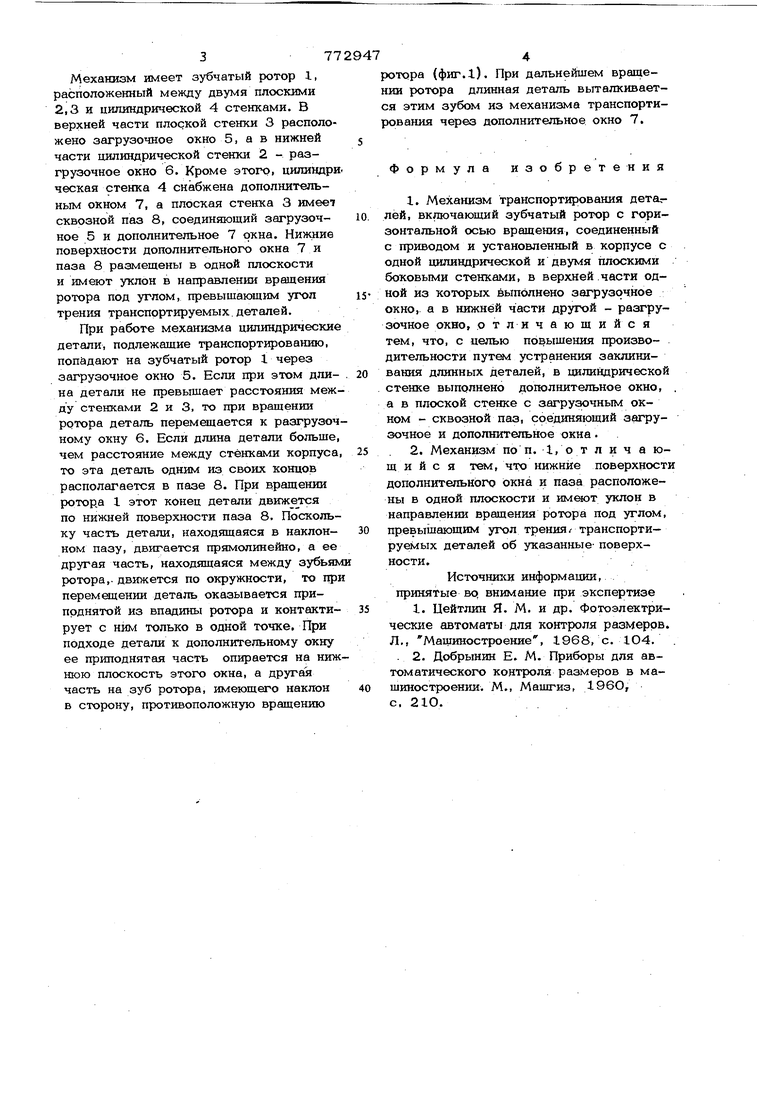

На фиг. 1 показан механизм транспортирования деталей, вид сбоку; на фиг.2то же, вид спереди. 377 Механизм имеет зубчатый ротор 1, расположенный между двумя плоскими 2,3 и цилиндрической 4 стенками. В верхней части плоской стенки 3 расположено загрузочное окно 5, а в нижней части цилиндрической стенки 2 - разгрузочное окно 6. Кроме этого, цилиндри ческая стенка 4 снабжена дополнительным окном 7, а плоская стенка 3 имеет сквозной паз 8, соединяющий загрузочное 5 и дополнительное 7 окна. Нияшие поверхности дополнительного окна 7 и паза 8 размещены в одной плоскости и имеют уклон в направлении вращения ротора под углом, превышающим трения транспортируемых.деталей. При работе механизма цилиндрические детали, подлежащие транспортированию, попадают на зубчатый ротор 1 через загрузочное окно 5. Если при этом длина детали не превышает расстояния меж ду стенками 2 и 3, то при вращении ротора деталь перемещается к разгрузоч ному окну 6. Если длина детали больще чем расстояние между стенками корпуса то эта деталь одним из своих концов располагается в пазе 8. При вращении ротора 1 этот конец детали движе тся по нижней поверхности паза 8. Поскольку часть детали, находящаяся в наклонном пазу, двигается прямолинейно, а ее другая часть, находящаяся между зубьям ротора,, движется по окружности, то при перемещении деталь оказывается приподнятой из впадины ротора и контактирует с ним только в одной точке. При подходе детали к дополнительному окну ее приподнятая часть опирается на ниж нюю плоскость этого окна, а другая часть на зуб ротора, имеющего наклон в сторону, противоположную вращению ротора (фиг.1). При дальнейшем вращении ротора длинная деталь выталкивается этим зубом из механизма транспортирования через дополнительное окно 7. Формула изобретения 1.Механизм транспортирования дета,лей, включающий зубчатый ротор с горизонтальной осью вращения, соединенный с приводом и установленный в корпусе с одной цилиндрической и двумя плоскими боковыми стенками, в верхней .части одной из которых выполнено загрузочное окно, а в нижней части другой - разгрузочное окно, отличающийся тем, что, с целью повышения производительности путет«1 устранения заклинивания длинных деталей, в цилиндрической стенке выполнено дополнительное окно, . а в плоской стенке с загрузочным окном - сквозной паз, соединяющий загрузочное и дополнительное окна. 2.Механизм по п. 1, о т л и ч а ющ и и с я тем, что нижние поверхности дополнительного окна и паза расположены в одной плоскости и имеют уклон в направлении вращения ротора под углом, превышающим угол трения/ транспортируемых деталей об указанные- поверхности. Источники информации, принятые во, внимание при экспертизе 1.Цейтлин Я. М. и др. Фотоэлектрические автоматы для контроля размеров. Л,, Машиностроение, 1968, с. 1О4. 2.Добрынин Е. М. Приборы для автоматического контроля размеров в машиностроении. М., Мащгиз, I960, с, 210.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ПОДАЧИ И ОРИЕНТАЦИИ ИЗДЕЛИЙ | 1991 |

|

RU2015092C1 |

| Автомат для сборки дюбелей с шайбами | 1991 |

|

SU1794004A3 |

| Устройство для измельчения материалов системы И.И.Кравченко | 1980 |

|

SU919730A1 |

| Автоматическая линия роторного типа | 1986 |

|

SU1404231A1 |

| Устройство для ориентации деталей | 1979 |

|

SU887123A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ОБСАЖЕННЫХ СКВАЖИН | 2008 |

|

RU2380535C1 |

| Устройство для наполнения и сборки капсул | 1976 |

|

SU565667A1 |

| Станок для обработки наружных цилиндрических поверхностей деталей | 1990 |

|

SU1764967A1 |

| Загрузочное устройство | 1991 |

|

SU1816641A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МЯСНОГО ФАРША | 2001 |

|

RU2194421C2 |

Авторы

Даты

1980-10-23—Публикация

1979-04-26—Подача