70 77 72

30

/ / / f2 ЭД 81

Б- Б

(Л

75

76 77

4

О 4 Ю

СО

77

Изобретение относится к машиностроению, а именно к автоматическим линиям роторного типа, преимущественно для сборки деталей.

Целью изобретения является повышение надежности.

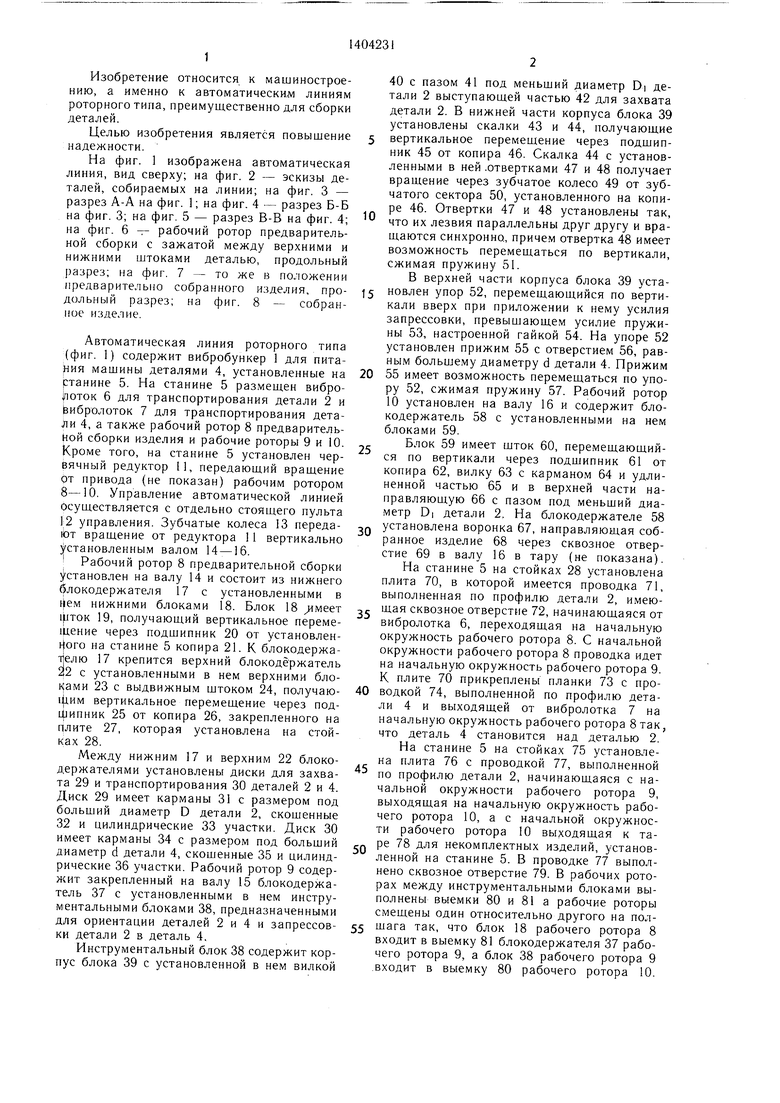

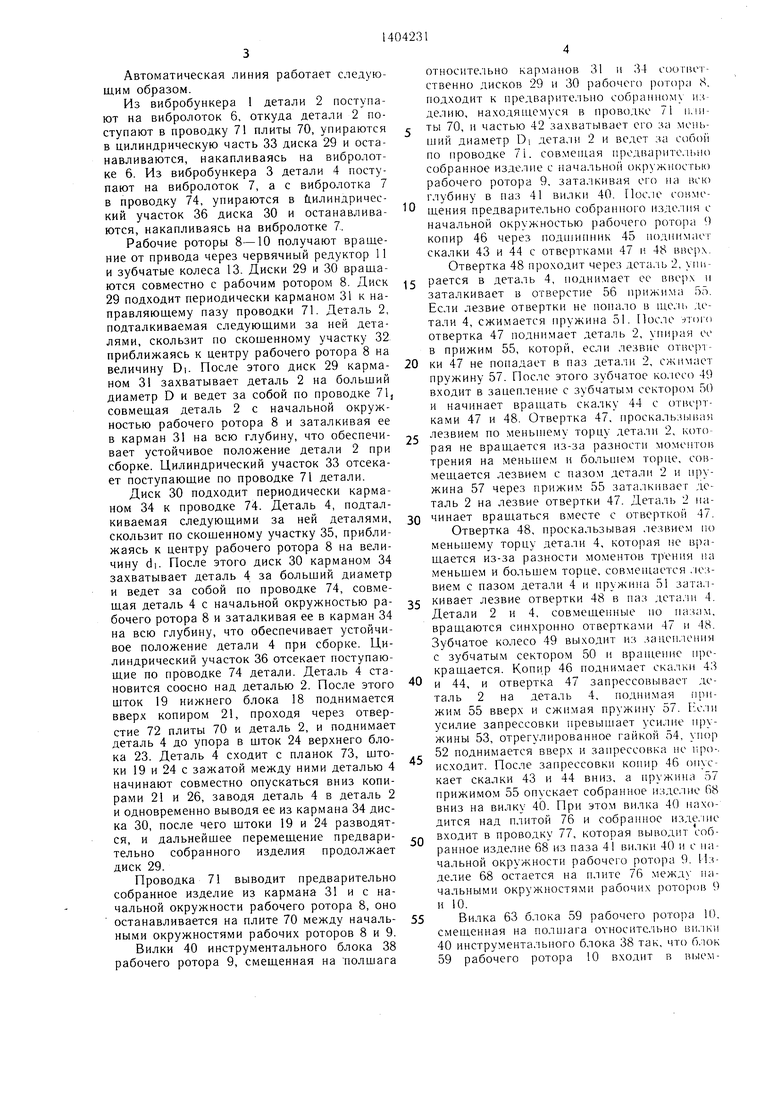

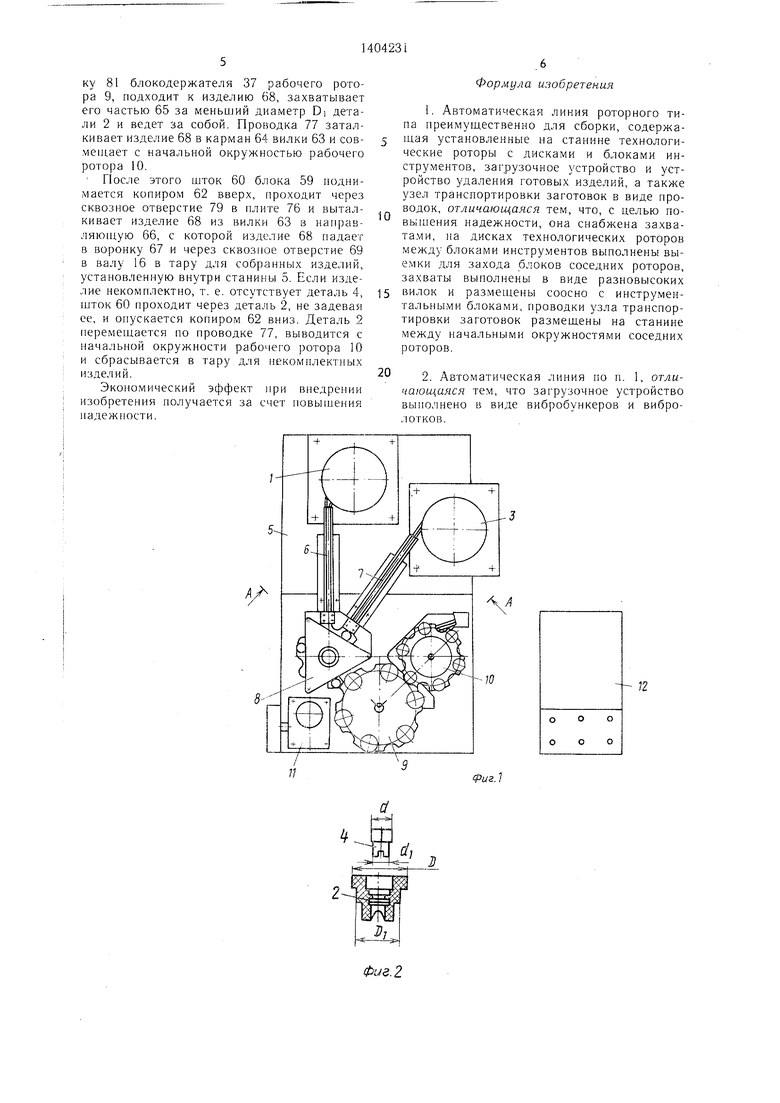

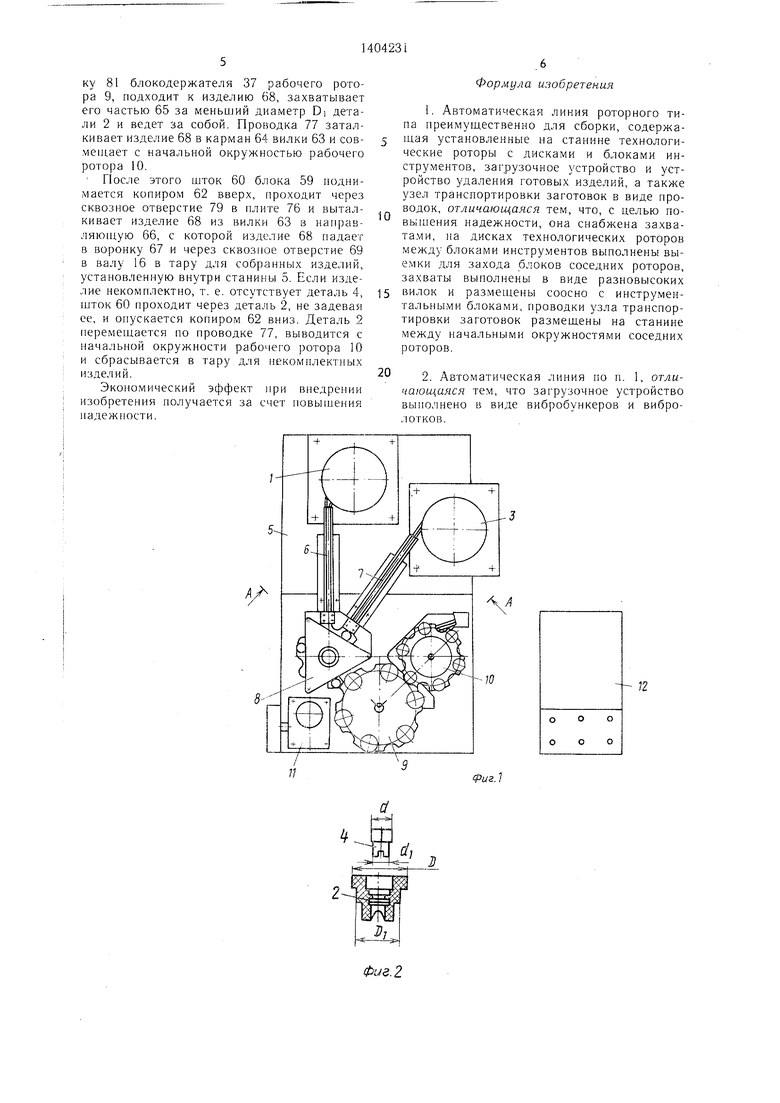

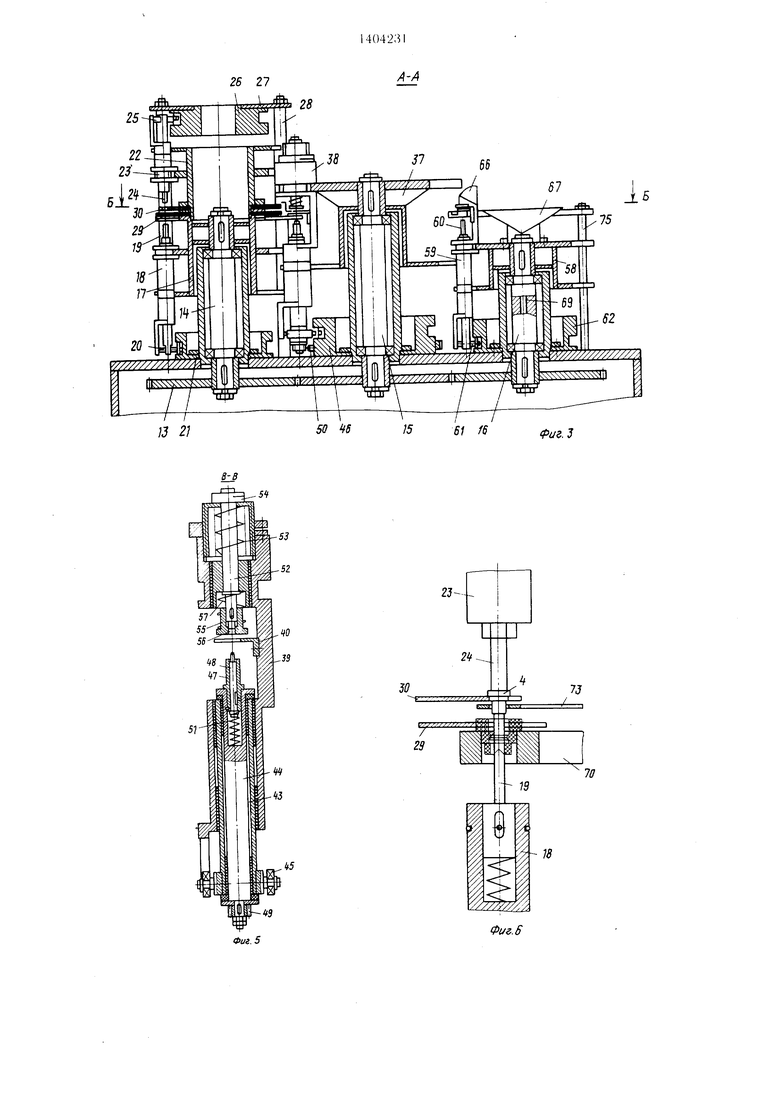

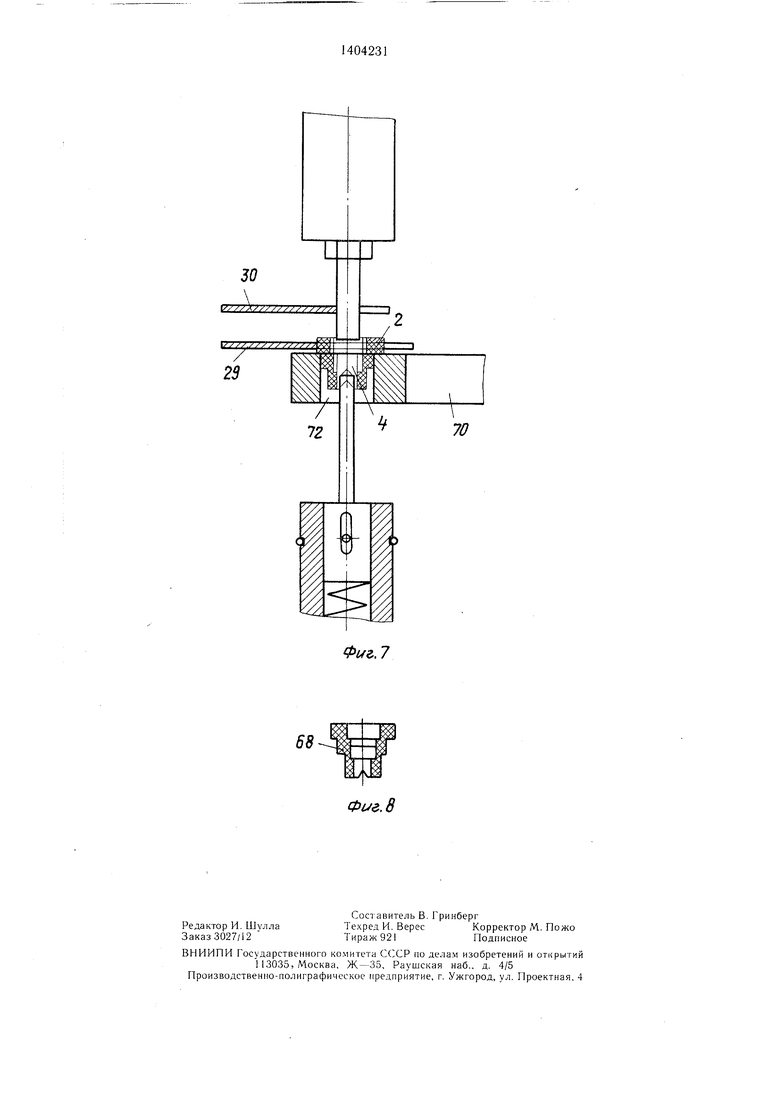

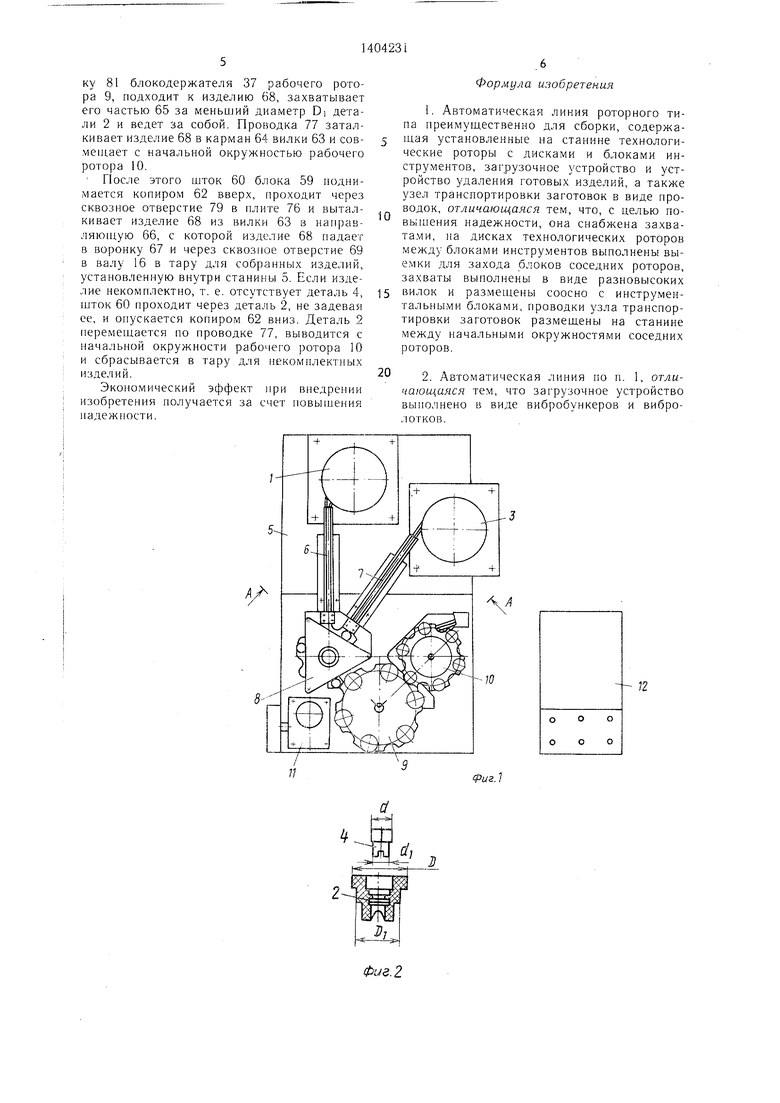

На фиг. 1 изображена автоматическая линия, вид сверху; на фиг. 2 - эскизы деталей, собираемых на линии; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 3; на фиг. 5 - разрез В-В на фиг. 4; на фиг. 6 -т- рабочий ротор предварительной сборки с зажатой между верхними и нижними штоками деталью, продольный разрез; на фиг. 7 - то же в положении предварительно собранного изделия, продольный разрез; на фиг. 8 - собранное изделие.

Автоматическая линия роторного типа (фиг. 1) содержит вибробункер 1 для питания машины деталями 4, установленные на ртанине 5. На станине 5 размещен вибро- jnoTOK 6 для транспортирования детали 2 и Ьибролоток 7 для транспортирования детали 4, а также рабочий ротор 8 предварительной сборки изделия и рабочие роторы 9 и 10. Кроме того, на станине 5 установлен червячный редуктор 11, передающий вращение от привода (не показан) рабочим ротором 8-10. Управление автоматической линией Осуществляется с отдельно стоящего пульта 12 управления. Зубчатые колеса 13 передают вращение от редуктора 11 вертикально установленным валом . Рабочий ротор 8 предварительной сборки установлен на валу 14 и состоит из нижнего блокодержателя 17 с установленными в нем нижними блоками 18. Блок 18 меет 1JUTOK 19, получающий вертикальное перемещение через подщипник 20 от установлен- ь|ого на станине 5 копира 21. К блокодержа- 17 крепится верхний блокодё ржатель 22 с установленными в нем верхними бло- 23 с выдвижным штоком 24, получающим вертикальное перемещение через под- фипник 25 от копира 26, закрепленного на плите 27, которая установлена на стойках 28.

Между нижним 17 и верхним 22 блоко- держателями установлены диски для захвата 29 и транспортирования 30 деталей 2 и 4. Диск 29 имеет карманы 31 с размером под больший диаметр D детали 2, скошенные 32 и цилиндрические 33 участки. Диск 30 имеет карманы 34 с размером под больший диаметр d детали 4, скошенные 35 и цилиндрические 36 участки. Рабочий ротор 9 содержит закрепленный на валу 15 блокодержа- тель 37 с установленными в нем инстру- м ентальпыми блоками 38, предназначенными для ориентации деталей 2 и 4 и запрессовки детали 2 в деталь 4,

Инструментальный блок 38 содержит корпус блока 39 с установленной в нем вилкой

0

5

0

5

0

5

0

5

0

5

40 с пазом 41 под меньший диаметр DI детали 2 выступающей частью 42 для захвата детали 2. В нижней части корпуса блока 39 установлены скалки 43 и 44, получающие вертикальное перемещение через подщипник 45 от копира 46. Скалка 44 с установленными в ней .отвертками 47 и 48 получает вращение через зубчатое колесо 49 от зубчатого сектора 50, установленного на копире 46. Отвертки 47 и 48 установлены так, что их лезвия параллельны друг другу и вращаются синхронно, причем отвертка 48 имеет возможность перемещаться по вертикали, сжимая пружину 51.

В верхней части корпуса блока 39 установлен упор 52, перемещающийся по вертикали вверх при приложении к нему усилия запрессовки, превышающем усилие пружины 53, настроенной гайкой 54. На упоре 52 установлен прижим 55 с отверстием 56, равным большему диаметру d детали 4. Прижим 55 имеет возможность перемещаться по упору 52, сжимая пружину 57. Рабочий ротор 10 установлен на валу 16 и содержит бло- кодержатель 58 с установленными на нем блоками 59.

Блок 59 имеет шток 60, перемещающийся по вертикали через подшипник 61 от копира 62, вилку 63 с карманом 64 и удлиненной частью 65 и в верхней части направляющую 66 с пазом под меньший диаметр DI детали 2, На блокодержателе 58 установлена воронка 67, направляющая собранное изделие 68 через сквозное отверстие 69 в валу 16 в тару (не показана).

На станине 5 на стойках 28 установлена плита 70, в которой имеется проводка 71, выполненная по профилю детали 2, имеющая сквозное отверстие 72, начинающаяся от вибролотка 6, переходящая на начальную окружность рабочего ротора 8. С начальной окружности рабочего ротора 8 проводка идет на начальную окружность рабочего ротора 9. К плите 70 прикреплены планки 73 с проводкой 74, выполненной по профилю детали 4 и выходящей от вибролотка 7 на начальную окружность рабочего ротора 8 так, что деталь 4 становится над деталью 2.

На станине 5 на стойках 75 установлена плита 76 с проводкой 77, выполненной по профилю детали 2, начинающаяся с начальной окружности рабочего ротора 9, выходящая на начальную окружность рабочего ротора 10, а с начальной окружности рабочего ротора 10 выходящая к таре 78 для некомплектных изделий, установленной на станине 5. В проводке 77 выполнено сквозное отверстие 79. В рабочих роторах между инструментальными блоками выполнены выемки 80 и 81 а рабочие роторы смещены один относительно другого на полшага так, что блок 18 рабочего ротора 8 входит в выемку 81 блокодержателя 37 рабочего ротора 9, а блок 38 рабочего ротора 9 .входит в выемку 80 рабочего ротора 10.

Автоматическая линия работает следующим образом.

Из вибробункера 1 детали 2 поступают на вибролоток 6, откуда детали 2 поступают в проводку 71 плиты 70, упираются в цилиндрическую часть 33 диска 29 и останавливаются, накапливаясь на вибролотке 6. Из вибробункера 3 детали 4 поступают на вибролоток 7, а с вибролотка 7 в проводку 74, упираются в йилиндричес- кий участок 36 диска 30 и останавливаются, накапливаясь на вибролотке 7.

Рабочие роторы 8-10 получают вращение от привода через червячный редуктор 11 и зубчатые колеса 13. Диски 29 и 30 вращаются совместно с рабочим ротором 8, Диск 29 подходит периодически карманом 31 к направляющему пазу проводки 71. Деталь 2, подталкиваемая следующими за ней деталями, скользит по скошенному участку 32 приближаясь к центру рабочего ротора 8 на величину DI. После этого диск 29 карманом 31 захватывает деталь 2 на больщий диаметр D и ведет за собой по проводке 71j совмещая деталь 2 с начальной окружностью рабочего ротора 8 и заталкивая ее в карман 31 на всю глубину, что обеспечивает устойчивое положение детали 2 при сборке. Цилиндрический участок 33 отсекает поступающие по проводке 71 детали.

Диск 30 подходит периодически карманом 34 к проводке 74. Деталь 4, подталкиваемая следующими за ней деталями, скользит по скощенному участку 35, приближаясь к центру рабочего ротора 8 на величину di. После этого диск 30 карманом 34 захватывает деталь 4 за больщий диаметр и ведет за собой по проводке 74, совмещая деталь 4 с начальной окружностью рабочего ротора 8 и заталкивая ее в карман 34 на всю глубину, что обеспечивает устойчивое положение детали 4 при сборке. Цилиндрический участок 36 отсекает поступающие по проводке 74 детали. Деталь 4 становится соосно над деталью 2. После этого щток 19 нижнего блока 18 поднимается вверх копиром 21, проходя через отверстие 72 плиты 70 и деталь 2, и поднимает деталь 4 до упора в щток 24 верхнего блока 23. Деталь 4 сходит с планок 73, щто- ки 19 и 24 с зажатой между ними деталью 4 начинают совместно опускаться вниз копирами 21 и 26, заводя деталь 4 в деталь 2 и одновременно выводя ее из кармана 34 диска 30, после чего щтоки 19 и 24 разводятся, и дальнейщее перемещение предварительно собранного изделия продолжает диск 29.

Проводка 71 выводит предварительно собранное изделие из кармана 31 и с начальной окружности рабочего ротора 8, оно останавливается на плите 70 между начальными окружностями рабочих роторов 8 и 9.

Вилки 40 инструментального блока 38 рабочего ротора 9, смещенная на полщага

0

относительно карманов 31 и 34 соответственно дисков 29 и 30 рабочего ротор; 8, подходит к предварите.чыю собранному (:,- делию, находящемуся в проводке 7 ii.in- ты 70, и частью 42 захватывает его ;ui меньший диаметр DI детали 2 и ведет за собой по проводке 7i. совмещая предварительно собранное изделие с начальной окружностью рабочего ротора 9, заталкивая его на ксю глубину в паз 41 вилки 40. После совмещения предварительно собранного изделия с начальной окружностью рабочего ротора 9 копир 46 через подн ипник 45 поднимает скалки 43 и 44 с отвертками 47 и 48 вверх. Отвертка 48 проходит через деталь 2, упи5 рается в деталь 4, поднимает ее вверх и заталкивает в отверстие 56 прижима 5п. Если лезвие отвертки не понало в щель детали 4, сжимается пружина 51. После ггклч) отвертка 47 поднимает деталь 2, упирая со в прижим 55, которй, если лезвие отперт

0 ки 47 не попадает в паз детали 2, сжимает пружину 57. После этого зубчатое Ko.ieco 49 входит в зацепление с зубчатым сектором 50 и начинает вращать скалку 44 с отвертками 47 и 48. Отвертка 47, проскальз1 1|;ая

5 лезвием по меньн1ему торцу дета/п 2, которая не вращается из-за разности MOMCHTOI; трения на меньщем и больн1ем торце, совмещается лезвием с пазом детали 2 и пружина 57 через прижим 55 заталкивает деталь 2 на лезвие отвертки 47. Деталь 2 па0 чинает вращаться вместе с отверткой 47. Отвертка 48, проскальзывая лезвием по меньщему торцу детали 4, которая не вращается из-за разности моментов трения па меньщем и больщем торце, совмещается .сл- вием с пазом детали 4 и пружина 51 зата.15 кивает лезвие отвертки 48 в паз детали 4. Детали 2 и 4, совмещенные по пазам, вращаются синхронно отвертками 47 и 48. Зубчатое колесо 49 выходит из зацеп.лепия с зубчатым сектором 50 и вращение прекращается. Копир 46 поднимает ска.чки 43

0 и 44, и отвертка 47 запрессовывает деталь 2 на деталь 4, поднимая niin- жим 55 вверх и сжимая пружину 57. lic. ui усилие запрессовки превышает усилие пружины 53, отрегулированное гайкой 54, упор 52 поднимается вверх и запрессовка не про-, исходит. После запрессовки копир 46 кает скалки 43 и 44 вниз, а пружина 57 прижимом 55 опускает собранное издс.пие 68 вниз на вилку 40. При этом вилка 40 находится над плитой 76 и собранное изде.ше

rj входит в проводку 77, которая выводит собранное изделие 68 из паза 41 вилки 40 и с начальной окружности рабочего ротора 9. Изделие 68 остается на плите 76 между начальными окружностями рабочих роторов 9 и 10.

5Вилка 63 блока 59 рабочего ротора И),

смещенная на полп1ага относитс. 1ьно isii.iKi 40 инструментального блока 38 так, что блок 59 рабочего ротора 10 входит в выем5

ку 81 блокодержателя 37 рабочего ротора 9, подходит к изделию 68, захватывает его частью 65 за меньший диаметр DI детали 2 и ведет за собой. Проводка 77 заталкивает изделие 68 в карман 64 вилки 63 и совмещает с начальной окружностью рабочего ротора 10.

После этого шток 60 блока 59 поднимается копиром 62 вверх, проходит через сквозное отверстие 79 в плите 76 и выталкивает изделие 68 из вилки 63 в направ- ляюн,ую 66, с которой изделие 68 падает в воронку 67 и через сквозное отверстие 69 в валу 16 в тару для собранных изделий, установленную внутри станины 5. Если изделие некомплектно, т. е. отсутствует деталь 4, шток 60 проходит через деталь 2, не задевая ее, и опускается копиром 62 вниз. Деталь 2 перемешается по проводке 77, выводится с начальной окружности рабочего ротора 10 и сбрасывается в тару для некомплектных изделий.

Экономический эффект при внедрении изобретения получается за счет повышения надежности.

5

0

Формула изобретения

1.Автоматическая линия роторного типа преимущественно для сборки, содержа- шая установленные на станине технологические роторы с дисками и блоками инструментов, загрузочное устройство и устройство удаления готовых изделий, а также узел транспортировки заготовок в виде проводок, отличающаяся тем, что, с целью повышения надежности, она снабжена захва- та.ми, на дисках технологических роторов между блоками инструментов выполнены выемки для захода блоков соседних роторов, захваты выполнены в виде разновысоких вилок и размешены соосно с инструментальными блоками, проводки узла транспортировки заготовок размеш,ены на станине между начальными окружностями соседних роторов.

2.Автоматическая линия по п. 1, отли- тем, что загрузочное устройство выполнено в виде вибробункеров и вибролотков.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОРНАЯ МАШИНА | 1968 |

|

SU212731A1 |

| Автомат для сборки дисковых цоколей стартеров | 1973 |

|

SU482829A1 |

| МНОГООПЕРАЦИОННЫЙ РАБОЧИЙ РОТОР | 1973 |

|

SU382500A1 |

| Автомат для сборки болтов с шайбами | 1985 |

|

SU1349953A1 |

| РОТОРНО-КОНВЕЙЕРНАЯ ЛИНИЯ | 1992 |

|

RU2036771C1 |

| Ротор для механической обработки заготовок | 1973 |

|

SU442043A1 |

| АГРЕГАТ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1966 |

|

SU179784A1 |

| Роторный автомат для нарезания резьбы в гайках | 1990 |

|

SU1822814A1 |

| Рабочий ротор | 1976 |

|

SU660812A1 |

| Роторная двухпоточная машина | 1989 |

|

SU1660992A1 |

Изобретение относится к машиностроению, а именно к автоматическим линиям роторного типа преимущественно для сборки деталей. Целью является ювышение надежности. Автоматическая линия содержит установленные на станине 5 технологические роторы 8-10, вибробункеры и вибролотки, которые задают заготовки, например, дли сборки по проводкам 71 и 74 в ротор 8. Заготовки захватываются карманами 31 и 34 ротора, центрируются и передаются в проводку 77 между нача,:1ьными окружностями роторов 8 и 9. Вилка выступающей частью 42 ведет деталь далее по ротору 9, обеспечивая ее соосность с инструментальным блоком. После выполнения технологической операции часть 42 передает деталь в пронюд- ку 77 на соседний ротор 10. Диски соседних роторов имеют выемки 80 и 81. В них при вращении входят смещенные на полн1а- га инструментальные блоки. После обработки захваты ротора 10 выводят по проводке 77 готовые изделия. 1 з. п. ф-лы, 8 ил.

12

о о о о о о

фигЛ

26 27

25

U52

-19

Фиг. 5

А-А

Фиг. 5

Фиг. 6

Фи&,7

| 1971 |

|

SU413026A1 | |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-06-23—Публикация

1986-11-10—Подача