1

Изобретение относится к цементному производству, а именно к технологии получения цементного клинкера из щелочесодержащей сырьевой смеси.

Известен способ получения цемент- 5 ного клинкера из щелочесодержащей сырьевой смеси, включающей дополнительную операцию отвода из печи через байпасную систему 5-20% отходящего газа, содержащего щелочные соеди- 10 нения в летучей форме l .

Недостатками известного способа являются его сложность, обусловленная необходимостью проведения дополнительной операции - отвода части от}содящих газов через байпасную систему, а также повышенный расход тепла на обжиг клинкера за счет потерь о отводимыми через байпасную систему газами.20

Наиболее близким техническим решением к изобретению является способ получения цементного клинкера из щелоуесодержащей смеси загрубленного помола путем ее сушки, декарбонизации25 и спекания во вращающейся печи 2J .

Недостатки способа - повышенный расход тепла на обжиг клинкера и недостаточная интенсивность декарбонизации, обусловленные высоким терми- ЗО

ческим сопротивлением грубодисперсных частиц верхней части слоя материала в зоне декарбонизации, на которые осаждаются легколетучие соединения щелочей, а также низкая активность клинкера, связанная с неравномерностью присадки щелочей на обрабатываемый материал.

Цель изобретения -снижение рас-, хода топлива на обжиг, повышение интенсивности декарбонизации и активности клинкера.

Это достигается тем, что в способе получения цементного клинкера из щелочесодержащей сырьевой смеси загрубленного помола путем ее сушки, декарбонизации и спекания во вращающейся печи, в зоне декарбонизации осуществляют непрерывную циркуляцию 5-50% материала, отбираемого из ниж-ней части слоя и перемещаемого по внутреннему периметру печи.

Предлагаемый способ осуществляется следующим образом.

Щелочесодержащая цементная сырьевая смесь загрубленного помола, например, с остатком ка сите 008 в пределах от 3 до 30% последовательно проходит вез составные стадии процесса обжига: предварительную термообработку в зонах подогрева и сушки, где происходит удаление всех форм воды; декарбонизации, где происходит разложение карбонатного компонента сырьвой смеси;. спекания, где происходит образование клинкерных минералов. В зоне спекания при 1200-1500°С происходит также возгонка, щелочных соединений и их осаждение в зоне декарбонизации при 700-900°С. Для более равномерного распределения щелочей по всему сечению слоя материала осуществляют перемещение нижней части слоя с помощью специальных подъемных устройств, закрепленных на внутренней поверхности печи в зоне, декарбонизации. Подъемные устройства, захватывают материсш из нижней части слоя, перемещают его по всему периметру и высыпают таким образом, что этот материал оказывается на поверхности слоя.

Осаждаясь на поверхности частиц верхней части слоя материала щелочйые соединения уменьшают пористость верхнего слоя на 30-50% и соответственно снижа от теплоусвоение нижней части слоя материала. Снижение интенсивности, процесса декарбонизации происходит -также за счет повышения парциального давления углекислого газа - щелочи осаждаются на поверхности частиц верхней части слоя и тем самым снижают интенсивность диффузии газообразного продукта реакции декарбонизации в окружакицую среду. В предлагаемом способе за счет непрерывной циркуляции 5-50% материала, отбираемого из нижней части слоя и перемещаемого по внутреннему периметру печи, происходит более равномерное перераспределение осаждаемых

5 соединений щелочей и, как следствие этого, повышение пористости всего слоя материала, увеличение теплоусвоения, повышение интенсивности процесса декарбонизации и активности полученного.

0 клинкера.

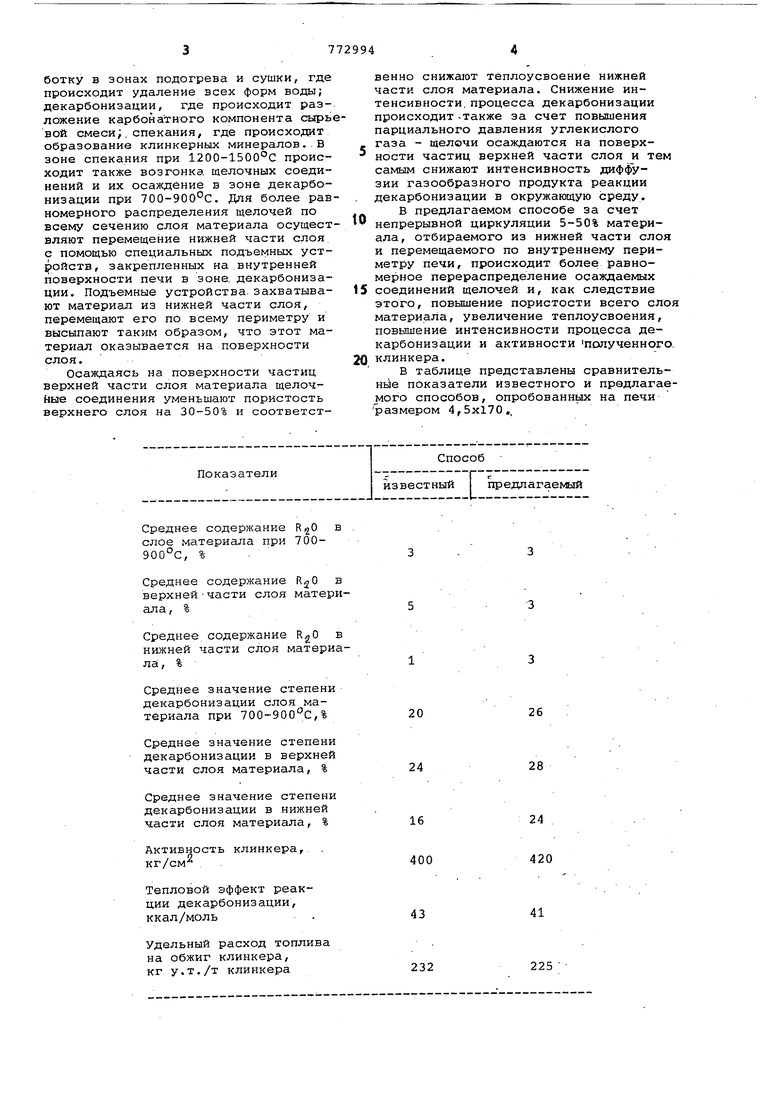

В таблице представлены сравнительнйе показатели известного и предлагаеjMoro способов, опробованных на печи размером 4,5x170,,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения и состав белитового клинкера | 2020 |

|

RU2736592C1 |

| Способ получения цемента на белитовом клинкере и полученный на его основе медленноотвердеющий цемент | 2020 |

|

RU2736594C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРТЛАНДЦЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ НА ОСНОВЕ ПОРТЛАНДЦЕМЕНТА | 1995 |

|

RU2060978C1 |

| СПОСОБ ТЕРМООБРАБОТКИ ЦЕМЕНТНОЙ СЫРЬЕВОЙ СМЕСИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2128151C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 1990 |

|

RU2024809C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРТЛАНДЦЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ НА ОСНОВЕ ИЗГОТОВЛЕННОГО ПОРТЛАНДЦЕМЕНТА | 1995 |

|

RU2060979C1 |

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛЬНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2008 |

|

RU2402499C2 |

| Способ производства цементного клинкера | 1978 |

|

SU800150A1 |

| Вращающаяся печь для обжига цементного клинкера | 2017 |

|

RU2648734C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 2012 |

|

RU2497766C1 |

Среднее содержание в слое материала при 700900°С, %

Среднее содержание в верхней-части слоя материала, %

Среднее.содержание RgO в нижней части слоя материала, %

Сред;Е ее значение степени декарбонизации слоя материала при 700-900С,%

Среднее значение степени декарбонизации в верхней части слоя материала, %

Среднее значение степени декарбонизации в нижней части слоя материала, %

Активность клинкера,. . кг/см

Тепловой эффект реакции декарбонизации, ккал/моль

Удельный расход топлива на обжиг клинкера, кг у.т./т клинкера

26

28

24

420

41

225 577 Экономический эффект от внедрения предлагаемого изобретения для одйоге цементного завода мощностью 1500 тыс, т. клинкера составляет более 1 млн, руб, в год. Формула изобретения Способ получения цементного клин- кера из щелочесодержащей сырьевой ймеси путем ее сушки, декарбонизации и спекания во вращающейся печи, о т личающийся тем, что, с целью снижения расхода топлива на обжиг, повышения степени декарбонизации и 9946 активности клинкера, при декарбонизации осуществляют непрерывную циркуляцию 5-50% материала отбором его из нижней части слоя и перемещением по внутреннему периметру печи. Источники информации, принятые во внимание при экспертизе i. сычев М.М. Тенденция развития цементной промышленности за рубежом, Обзор НИИЭСМА. М., 1977, с. 11. tO 2. Фридман И.А. Исследование циркуляции щелочей в печах с циклонными теплообменниками.Авт.дисс. М., 1966, с. 19.

Авторы

Даты

1980-10-23—Публикация

1979-02-19—Подача