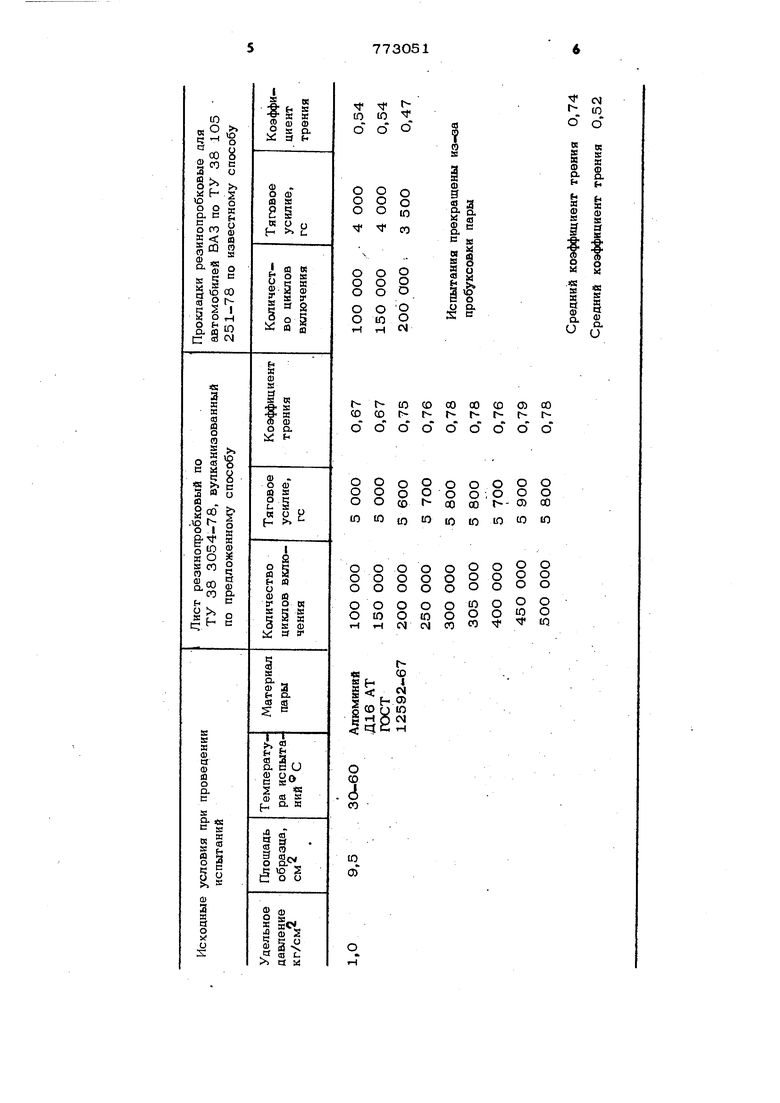

Иаобрегение относится к резиновой промышленности, в частности к способу получения фрикционного материала для уэлов сцепления и тормозов пишущих машин. Известен способ получения фрикционно материала термообработкой в форме (на плитах пресса под давлением) заготовки резиновой композиции на основе бутациен нитрильного каучука и наполнителя - пробковой крошки l. Однако материал, полученный по известному способу, обладает невысоким Коэффициентом трения. Цель изобретения увеличение коэффи циента трения фрикционного материала, Поставленная цель достигается тем, что в способе получения фрикционного материала термообработкой в форме заготовки резиновой композиции на основе бутадиен-нитрнльного каучука и наполнителя - пробковой крошки используют заготовку на 10-15% меньше глубины фор мы и термообработку проводят сначала при 17О-18О°С в течение 3,5-4 мин, а затем вне формы при 16О-170 С в те- чение 130-14О мин. В предложенном способе используют резиновую композицию следующего состава, В9с.%: Каучук СКН-26 м17,69 Каучук СКН-4О м21,8 Сера.0,13 Белила цинковые сухие2,2О Альтакс1,98 Тиурам1,32 Альнафт. 1,98 СтеаринО,66 Редоксайд0,52 Алюмосиликат21,10 Пробка измельченная 4,17 Дибуталф7ала 1 2,20 Каучук СКН-26 мДо 1ОО Пример 1. Форму заполняют резиновой композицией указанного состава на 10% меньше ее глубины и проводят термообработку при в течение 3,5 мин , затем вне формы при 170 С 377 в течение 130 мин. Полученный материал имеет меньшую, чем в известном способе, плотность 0,95 твердость 70±2 еа. по Шору. Пример 2. Аналогичен примеру 1, только форму заполняют на 13% мень- ше ее глубины, проводят термообработку при 175 С в течение 3,8 мин, а затем вне формы при 165 С в течение 135 мин, Псхлученный материал имеет плотность 40 0,9 г/см и твердость 65±2 ед. по Шйру. Пример 3. Аналогичен примеру 1, только форму заполняют на 15% меньше ее глубины, термообработку проводят при в течение 4-х мин, а затем вне формы при 16сЯс в течение 140 мин Полученный материал имеет плотность 0,8 г/см и твердость 6О±2 ед. по Шору 14 Полученный предложенным способом фрикционный материал Испытывают во фрикционной муфте сцепления возврата каретки пишущих машин. Толщина муфты с двумя фрикционными дисками составляет до испытаний 3,42 мм. Через каждые 0,05 с 10 циклов проводят контрольные испытания усилия возврата каретки. Во время испытаний, отказов в работе муфты не было. Толщина муфты в конце испыта- (Ния на 0,5 млн. циклов составляет 3,35 мм, т. е. практически износа нет. Поверхность дисков без видимых дефектов и засаливания. Сравнительный анализ по фрикционным свойствам (коэффициенту трения) материала, полученного известным и предложенным способом, приведен в таблице.

t f to ю

d d d

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МОДИФИКАЦИИ РЕЗИН | 2002 |

|

RU2230077C2 |

| Рабочая смесь для получения материала решетки пола животноводческих помещений | 1989 |

|

SU1778120A1 |

| Вулканизуемая резиновая смесь на основе бутадиеннитрильного каучука | 1980 |

|

SU1022975A1 |

| Вулканизуемая резиновая смесь | 1975 |

|

SU541358A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЗИРУЮЩИХ ИЗДЕЛИЙ | 2009 |

|

RU2439094C2 |

| Полимерная композиция фрикционного назначения | 1975 |

|

SU590967A1 |

| АЛМАЗНЫЙ ИНСТРУМЕНТ ДЛЯ ФИНИШНОЙ ОБРАБОТКИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2038944C1 |

| СПОСОБ ПОВЕРХНОСТНОГО МОДИФИЦИРОВАНИЯ РЕЗИНЫ | 1986 |

|

SU1445159A1 |

| Антиадгезионный состав для крошки каучука | 1981 |

|

SU979168A1 |

| МОДИФИЦИРУЮЩАЯ КОМПОЗИЦИЯ ДЛЯ ОБРАБОТКИ РЕЗИНОВЫХ ОТХОДОВ | 2009 |

|

RU2400495C1 |

Г Г ЮСОСОООСООЗСО CDCD t r-r-r-r-r-td d d d d d o d d

о о о

о о

о о о о о о о о о о о

6

О) 00

1 00 00

со

ЮЮюЮиЭЮЮЮЮ

ооо

ооо

о о

ооо

оо2 о о

ооо

ооо о о

ооо

оои

00

оwо

юоо

to о

смсо

1-Н М

Как видно из таблицы, материал полученный по известному способу, обладает повышенным коэффициентом трения, больше в среднем на 22%.

Формула изобретения

Способ получения фрикционного материала термообработкой в форме заготовки резиновой КОМПОЗИЦИИна основе бутадиеннитрильного каучука и наполнителя - пробковой крошки, отличающийся

тем, что, с целью увеличения коэффициента трения фрикционного материала, используют заготовку на 10-15% меньше глубины формы и термообработку проводят сначала при 170-180 0 в течение 3,5-4 мин, а затем вне формы при 16О-170°С в течение 13Q-140 мин.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1980-10-23—Публикация

1978-05-03—Подача