м го

со

С1

Изобретение относится к произв(5Д ству резиновых смесей, обеспечивающих после вулканизации повышенный уровень фрикционных свойств, и может быть использовано при изготовлении резино-технических изделий, работающих в условиях трения, например резиноармированных манжет.

Известна вулканизуемая резиновая смесь на основе бутадиеннитрильного каучука (СКН) для получения износостойких резин, включающая измельченные отходы резины с размером частиц менее 0,25 мм в количестве 10-50 мае.ч. на 100 мае.ч. каучука tl.

Резины из данной смеси обладают, более высоким уровнем фрикционных свойств по сравнению с резинами из смесей на основе метилстирольного, изопренового, натурального каучуков с добавкой вулканизованной крошки. Однако вулканизаты из данной смеси в условиях сухого трения и трения со смазкой склонны к большому растрескиванию и применение их для уплотнений вращающихся валов связано со снижением ресурса работы.

Целью изобретения является повышение сопротивления трещинообразованию и износу резин при трении. Поставленная цель достигается тем, что вулканизуемая резиновая смесь на основе бутадиеннитрильного каучука для получения изйосостойких резин, включающая измельченные отходы резины, содержит в качестве отходов измельченные отходы резины с размером частиц 0,3-0,5 мм в количестве 35-70 мае.ч. на 100 мае.ч. каучука.

Пример 1. В резиносмесителе изготавливают резиновую смесь состава (смесь шифра 7ИРП-1068-Зс). Каучук СКН-26М 100,00 Сера0,50

Белила цинковые5,00

Альтакс0,80

Тиурам1,20

Альдоль- ot-нафтиламин 2,00 Диафен ФП1,00

Неозон Д1,00

Сажа ПМ-1585, 00

Сажа ДГ-ЮО30,00

Дибутилфталат (ДБФ) 6,00

На измельчителе с фрезовым измел чающим органом перерабатывают выпрессовку от производства манжет из смеси шифра 7ИРП-10б8-Зс и производят фракционирование полученного порошкообразного материала путем просева его через сита с различным размером стороны ячейки в свету. Выделяют фракции с частицами размером меньше 0,25 мм; 0,28 0,315 мм/ 0,315, : 0,45 мм; 0,5 0,56 мм и на вальцах при начальной температ

туре валков 40-50°С вводят каждую фракцию по отдельности в изготовленную резиновую смесь в соотношении 35 мае.ч. на 100 мае.ч. каучука в течение 8 мин при загрузке 5 не более 3,5 кг. Из полученных смееей изготавливают; заготовки для образцов, формуют их, а затем вулканизуют при 175±5С в течение 4-х мин.

10 Пример 2..В резиносмесителе изготавливают резиновую смесь шифра 7ИРП-1068-.ЗС. На измельчителе, указанном в примере 1, перерабатывают выпрессовку от производства манжет из данной смеси и производят фракционирование полученного порошкообразного материала описанным в примере 1 способом. Выделя ют фракции с частицами размером

0 0,28 0,315 мм; / 0,315 :S 0,45мм / 0,5 0,56 мм и на вальцах при начальной температуре валков 4050 С вводят каждую фракцию по отдельности в изготовленную резиновую

5 смесь в соотношениях 50 и70 мае.ч. на 100 мае.ч. каучука соответственно в течение 11 и 15 мин При загрузке не более 3,5 кг. Из полученных смесей изготавливают заготовки для образцов, формуют их, а затем вулканизуют при 175+5°С в течение 4-х мин,

Пример 3. В резиносмесителе изготавливают резиновую смесь шифра 7ИРП-1068-ЗС. На измельчителе, указанном в примере 1, перерабатывают отходы резины, полученные от подрезки рабочей кромки ман-г жет. Производят фракционирование полученного порошкообразного материала описанным в примере 1 способом. Выделяют фракции с частицами размером 0,28 0,315 мм; 0,315 мм SO,45 мм; /О ,45 « О ,56мм и на вальцах при начальной температуре валков 40-ЬОс вводят, каждую . фракцию по отдельности в изготовленную резиновую смесь в соотношениях 35, 50, 70 мае.ч. на 100 мае.ч. каучука соответственно в течение 8, 11 и 15 мин при загрузке не более 3,5 кг. Из полученных смесей изготавливают заготовки для образцов, формуют их, а затем вулканизуют при 175±5°С в течение 4 мин.

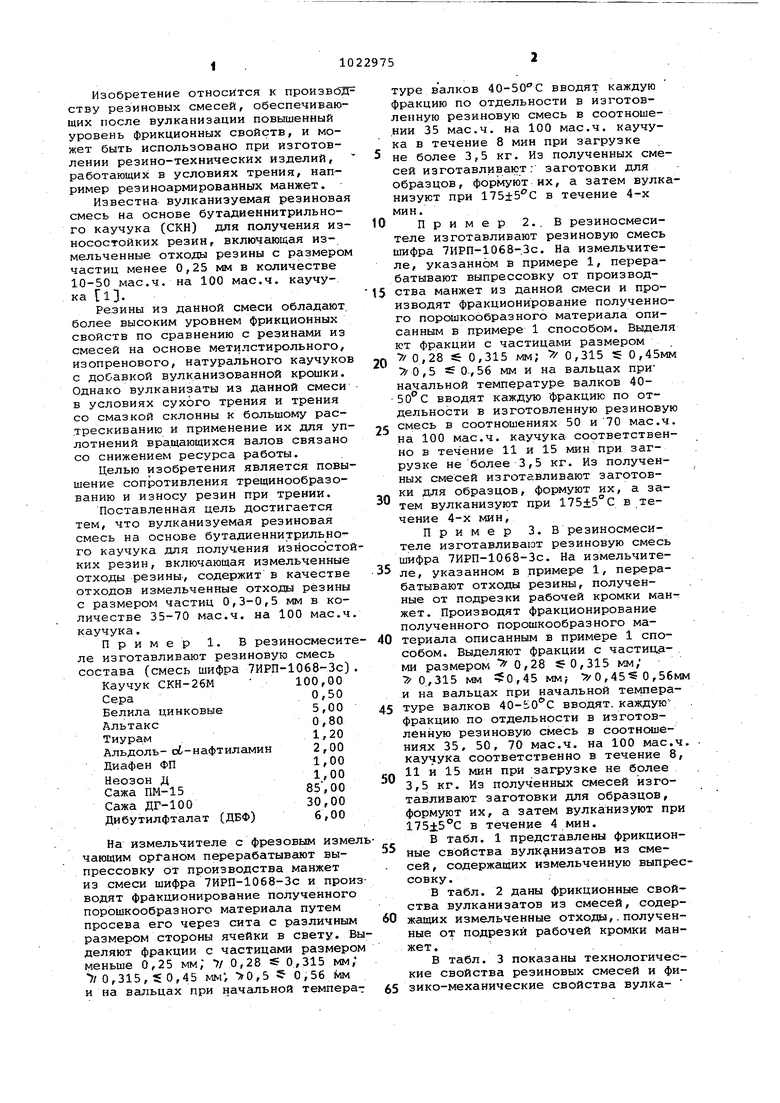

В табл. 1 представлены фрикционные свойства вулк низатов из смесей , содержащих измельченную выпреееовку.

В табл. 2 даны фрикционные евойетва вулканизатов из емесей, содер0 жсццих измельченные отходы,. полученные от подрезки рабочей кромки манжет .

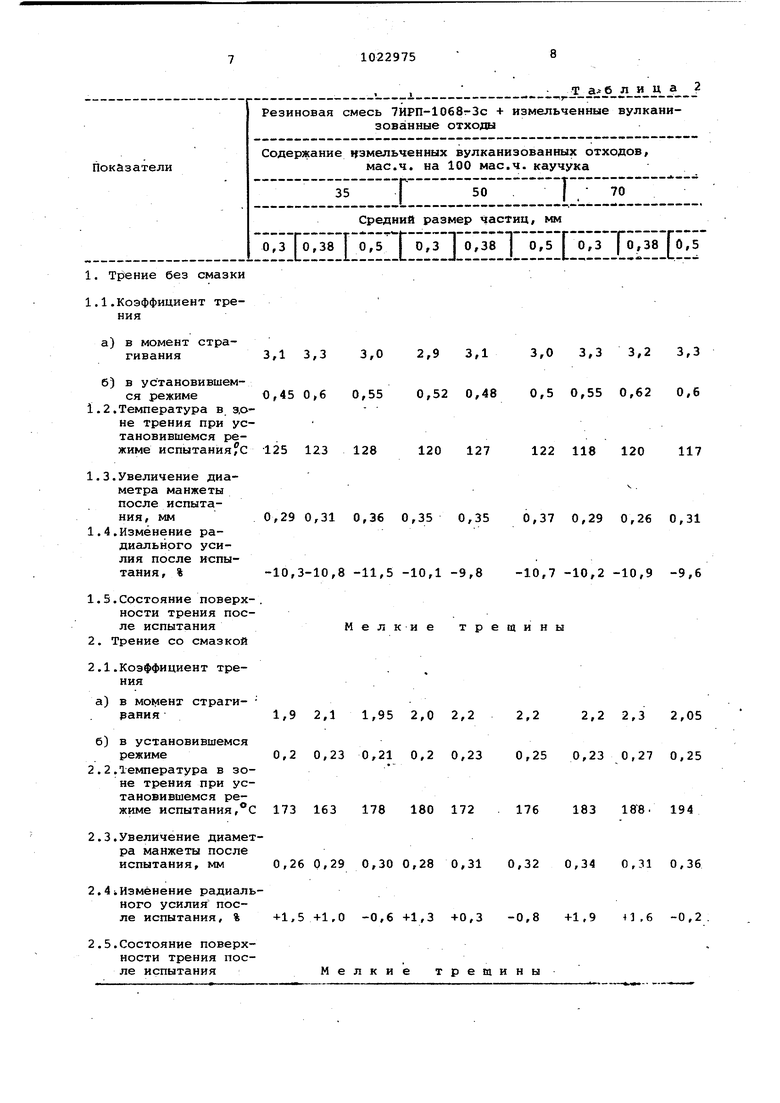

В табл. 3 показаны технологические свойства резиновых емесей и фи5 зико-механические свойства вулканизатов, содержсццих измельченную выпрессовку

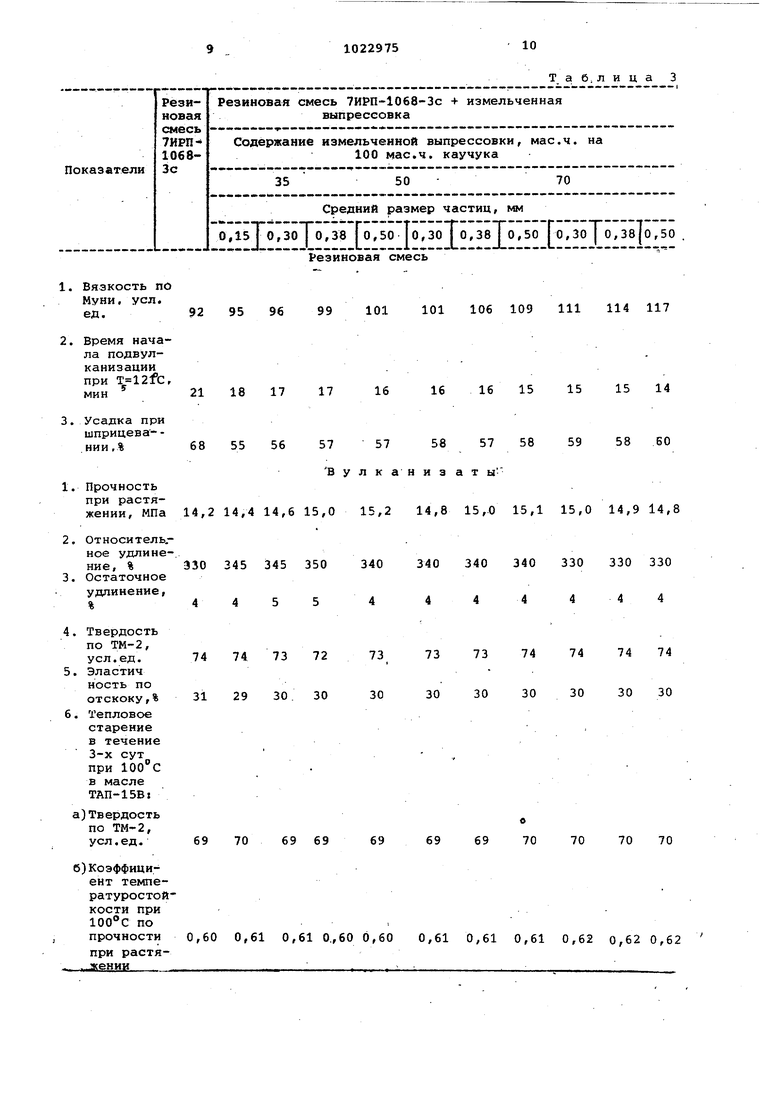

В табл. 4 представлены технологические свойства резиновых смесей и физико-механические свойства вулканизатов, содержаищх измельченные отходы, полученные от подрезки рабочей кромки манжет.

Фрикционные исш тания производятся при окружной Скорости 10 м/с нагрузке, равной 150 г/см в тече- . ние 15 мин.

Как видно из табл. 1 и 2, при среднем размере частиц 0,3-0,5 мм и содержании их в смесях в пределах 35-70 мас.ч:. на 100 мае.ч. каучука фрикционные характеристики лучше, чем при среднем размере частиц .0,15 NW и не ниже, чем в отсутствии

отходов ре ЗИНЫ. Особен но з амебно от личаются вулканийаты из предлагаемых смесей сопротивлением трёщинообразованию.

Технологические свойства предла5 га&ивлх резиновых смесей и физико.механические свойства вулканизатов из них практически такие же, как и .у известных смесей и их вулканиэатов (. 3 и 4). 0 .

Использование предлагаемого изобретения позволяет сократить потребление дефицитных материалов, снизить стоимость деталей, работающих U в условиях трения, создать полностью безотходный процесс их производства и уменьигать загрязнение окружа1сяцей срвгвл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Резиновая смесь | 1980 |

|

SU896017A1 |

| Способ переработки подвулканизованной резиновой смеси | 1981 |

|

SU973560A1 |

| Резиновая смесь | 1989 |

|

SU1781242A1 |

| Резиновая смесь на основе хлоропренового каучука | 1985 |

|

SU1249040A1 |

| Резиновая смесь на основе карбоцепного каучука | 1981 |

|

SU956510A1 |

| Вулканизуемая резиновая смесь на основе ненасыщенного каучука | 1981 |

|

SU1018952A1 |

| Резиновая смесь на основе бутадиеннитрильного каучука | 1982 |

|

SU1102795A1 |

| Способ переработки подвулканизованной резиновой смеси | 1982 |

|

SU1113266A1 |

| Вулканизуемая резиновая смесь | 1980 |

|

SU907026A1 |

| Способ получения резиновой композиции на основе диеновых каучуков | 1982 |

|

SU1092160A1 |

ВУЛКАНИЗУЕМАЯ РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ БУТАДИЕННИТРИЛЬНОГО КАУЧУКА для получения износостойких резин, включающая измельченные отходы резины, отличающаяс я тем, что, с. целью повышения сопротивления трещинорбразованию и износу резин при трении, смесь содержит измельченные отходы резины с размером частиц 0,3-0,5 мм в количестве 35-70 мае.ч. на 100 мае.ч. каучука.

Продолжение табл. 1 7ИРП-1068-Зс + измельченная выессовкаьченной выпрессовки, мае.ч. мае.ч. каучука ;г-;-- Т ний размер частиц, NW Го,5То,зТ 0,38Го,5То,3 ,38j 0,5 елкие трещины 2,0 1,95 2,1 1,9 2,1 2,3 2,0 2,1 0,18 0,22 0,18 0,23 0,250,220,21 156 183 174 172 188 191 176 ,26 0,31 0,28 0,30 0,32 0,34 0,36 ,2 -0,8 -1,4 -0,6 +2,2 +0,5 +1,3 .трещины 1.Трение без смазки 1,1.Коэффициент треа)в момент страгивания 3,1 3,3 3,0 б)в установившемся режиме 0,45 0,6 0,55 1.2 .Температура в э,оне трения при установившемся режиме испытания С 125 123 128 1.3.Увеличение диаметра манжеты после испытания, мм 0,29 0,31 0,36 1.4.Изменение радиального усилия после испытания, % -10,3-10,8 -11,5 1.5.Состояние поверх-, ности трения после испытанияМел 2.Трение со смазкой 2.1.Коэффициент тренияа)в момент страги- эаяия1,9 2,1 1,95 б)в установившемся режиме0,2 0,23 0,21 2.2.Температура в зоне трения при установившемся режиме испытания ,С 173 163 178 2.3.Увеличение диаметра манжеты после испытания, мм 0,26 0,29 0,30 2.4iИзменение радиального усилия после испытания, % +1,5+1,0 -0,6 2.5.Состояние поверхности трения после испытанияМелки 2,9 3,1 3,0 3,3 3,2 3,3 0,52 0,48 0,5 0,55 0,62 0,6 . 120 127 122 118 120 117 ,35 0,35 0,37 0,29 0,26 0,31 10,1 -9,8 -10,7 -10,2 -10,9 -9,6 ие трещины 2,0 2,2 2,2 2,2 2,3 2,05 0,2 0,23 0,25 0,23 0,27 0,25 180 172 . 176 183 188. 194 ,28 0,31 0,32 0,34 0,31 0,36 1,3 +0,3 -0,8 +1,9 41,6 -0,2 трешиныРезиновая смесь 1.Вязкость по Myни, усл. 92 95 96 99 101 ед. 2.Время начала подвулканизациипри , 21 18 17 17 16 мин 3.Усадка при шприцев а- 68 55 56 57 57 В у л к 1.Прочность при растяжении, МПа 14,2 14,4 14,6 15,0 15,2 2.Относитель.ное удлинение, % 330 345 345 350 340 3.Остаточное удлинение, 4455 % 4.Твердость по ТМ-2, усл.ед. 74 74 73 72 73 74 74 73 72 5.Эластич ность по отскоку,% 31 29 30 30 30 31 29 30 30 6.Тепловое старение в течение 3-х сут при в масле ТАП-15В1 а)Твердость по ТМ-2, усл.ед. 69 70 69 69 69 6)Коэффициент температуростойкости при по, прочности 0,60 0,61 0,61 О.,60 0,60 при растя. жении,

Та б, лица 3 01 106 109 111 114 117 16 16 15 15 15 14 57 58 59 58 60 и 3 а т ы 4,8 15,0 15,1 15,0 14,9 14,8 40 340 340 330 330 330 73 73 74 74 74 74 30 30 30 30 30 30 69 70 70 70 70 0,61 0,61 0,61 0,62 о,62 0,62 .

Таблица 4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения резиновой смеси | 1976 |

|

SU590316A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1983-06-15—Публикация

1980-09-10—Подача