Г .

Изобретение относится к черной металлургии, конкретнее к электросталеплавильному производству.

Известен способ выплавки быстрорежущей стали, заключающийся в том, 5 что к металлу с температурой 1510154о С в процессе выпуска добавляют цирконий в количестве 0,09-0,11%, после чего производится выдержка металла в ковше в течение 5-8 мин 1 Ю

Недостаток известного способа заключается в том, что время, необходимое для равномерного распределения, в объеме металла, находяшегося в ковше, незначительного количества-при- J5 саженного циркония, весьма ограничено низкой температурой выпускаемого юталла, что не обеспечивает высокого качества выплавляемого металла.

Наиболее близок по технической «О сущности и Достигаемому результату к предлагаемому способ,включающий расплавление шихты,рафинирование метал, раскисление в печи алюминием, введение перед присадкой циркония азота 25 до получения его в металле в количестве 0,04-0,09% 2.

Недостатками известного способа являются нестабильный уровень качест,ва получаемого металла, низкие вы- 30

ход годного и стойкость режущего инструмента, изготовленного из стали, выплавленной таким способом.

цель изобретения - повышение качества металла и увеличение выхода годного.

Поставленная цель достигается тем, что легирование ниобием ;в количестве 0,05-0,30% производят до введения азота присадкой на чистое зеркало металла после скачивания шлака с последующей выдержкой в течение 5-10 мин до присадки шлакообразующих.

Цирконий имеет большое сродство к кислороду ( ) , поэтому его усвоение жидким металлом, а следовательно, повышение выхода годного и стойкости режущего инструмента нестабильны.

При присадке в быстрорежущую сталь ниобия его усвоение стабильно, так как он обладает низким сродством к кислороду ( ) . Кроме того, ниобий является сильным нитродообразующим элементом, поэтому при присадке в быстрорежущую сталь 0,050,30% ниобия и 0,04-0,09% азота образуется большое количество мелкодисперсных нитридови карбонитридов ниобия, которые служат.готовыми центрами кристаллизации. Вследствие этого при затвердевании быстрорежущей стали, выплавленной предлагаемым способом, получается более мелкое зерно и равномерное распределение карбидной фазы, что уменьшает степень дендритной ликвации, повышает технологическую пластичность стали и выход годного металла.

Кроме того, нитриды и карбонитри ды ниобия задерживают рост зерна аустенита при нагреве быстрорежущей стали под закалку и ее можно нагревать на 15-20°С выше, тем самым уве.личивая легированность твердого раствора, что повышает теплостойкость быстрорежущей стали и стойкость изготовленного из нее режущего инст-румента.

При присадке в металл менее 0,05% ниобия образуется незначител,ъное количество нитридов и карбонитридов, что не обеспечивает эффекта модифицирования . Увеличение количества присадки ниобия свыше 0,30% приводит к увеличению не количества дополнительных центров кристаллизации, а к увеличению их размеров. Качество металла при этом не улучшается.

Ниобий труднорастворим в стали и имеет высокую температуру плавления (2470С) , поэтому его необходимо присаживать на чистое зеркало металла с последующей выдержкой до присадки лшакообразующих в течение 5-10 мин Присадка ниобия на чистое зеркало металла позволяет избежать его ошлакование и значительно увеличивает скорость растворения.

Исследованиями установлено, что .время выдержки после присадки ниобия на чистое зеркало металла до присадки шлакообразующих должно быть в пределах 5-10 мин. В течение 5 мин навеска ниобия в количестве 0,05-0,30% успевает полностью погрузиться в металл, так как удельный вес ниобия (8,57 г/см) выше, чем у быстрорежущих сталей (8,2-8,3 г/см) .При снижении времени выдержки менее 5 мин часть ниобия не успевает погрузиться в расплав и ошлаковывается, что приводит к увеличению его потерь. Увеличение выдержки металла до присадки шлакообразующих свыше 10 мин приводит к увеличению газонасыщенности стали и, как следствие, к снижению ее качества.

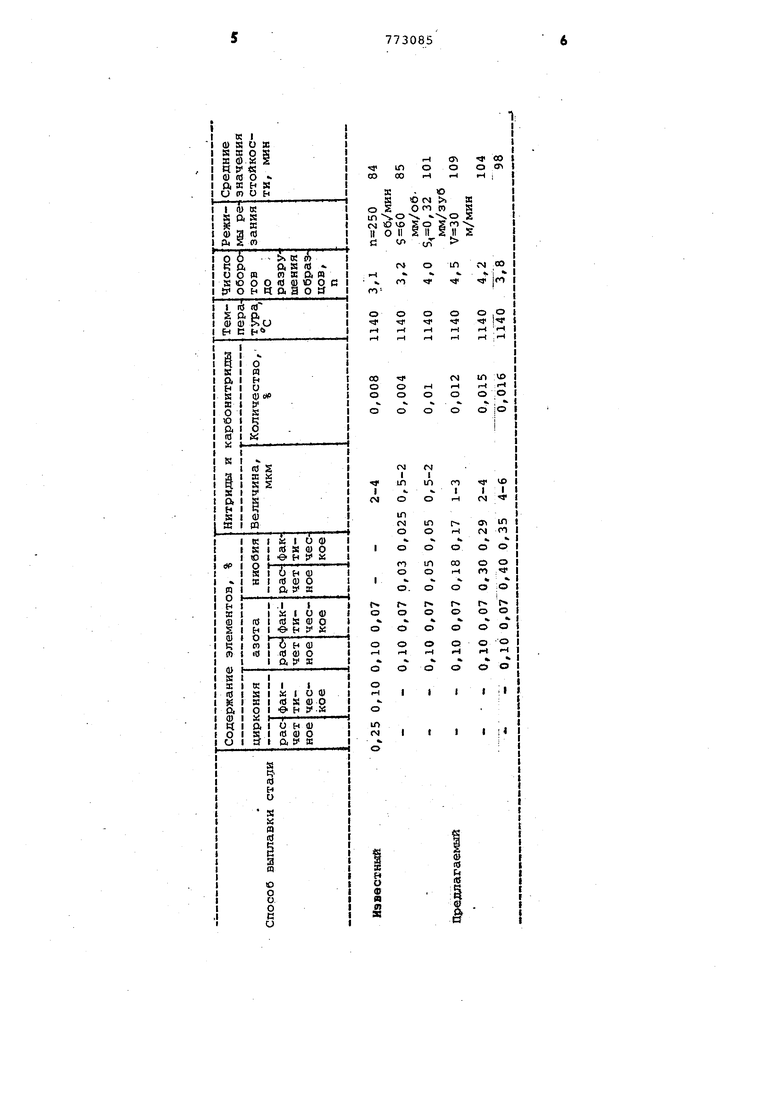

П р и м е р. Быстрорежущую сталь 10Р6М5 выплавляют в 60 силограммовой индукционной печи Щосле расплавления шихты, рафинирования и раскисления металла алюминием (0,5 кг/т) скачивают шлак и на чистое зеркало металла присаживают фер 56ниобий на 0,03-0,40% ниобия (без; учета угара). После выдержки в течение 5-10 мин присаживают известь и плавиковый шпат раскисляют металл алюминием (0,3мг/т) и присаживают азотированный феррохром до получения в металле 0,040,09% азота. Сталь разливают на два 30-килограммовых слитка. Качество стали 10Р6М5, выплавленной по предлагаемому способу, сравнивают с качеством металла, выплавленного по известному способу. Из одного слитка изготавливают образцы для исследования пластичности металла методом горячего вручения, другой слиток куют на ф30 мм, из которого вьфезают резцы.

В таблице приведены результаты испытаний.

Как видно из таблицы, пластичность быстрорежущей стали 10Р6М5, выплавленной по предлагаемому способу при температуре горячей деформации, на 30-45%, а стойкость изготовленьых резцов на 20-30% выше аналогичных характеристик стали 10Р6М5, выплавленной по известному способу.

Производство быстрорежущей стали предлагаемым способом позволяет повысить качество выплавляемого металла, увеличить выход годного и улучшить служебные характеристики режущего инструмента.

« 00

ел о о о

in со

ж - о

S Ю (S ,ж

о О Р)Я

.-хОS

C-JlOVD So SfO

11 о II I It I 11S Й v oT

ГЧ 00

чл

о

i

k

« го 5f

о о

О

о

ч- 1-

ф

гЧ

1ЛVO

ч

N

гЧf-l

о

гН

оо о

о о

о о

сэ1о

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки быстрорежущей стали | 1974 |

|

SU460300A2 |

| Способ выплавки азотосодержащейбыСТРОРЕжущЕй СТАли | 1979 |

|

SU810832A1 |

| Способ выплавки азотсодержащей быстрорежущей стали | 1982 |

|

SU1062280A1 |

| Способ получения синтетического шлака и попутного легирующего металла | 1982 |

|

SU1055775A1 |

| Быстрорежущая сталь | 1977 |

|

SU737493A1 |

| Способ выплавки трансформаторной стали | 1982 |

|

SU1052546A1 |

| АУСТЕНИТНАЯ ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ И СПОСОБ ЕЕ ВЫПЛАВКИ | 2011 |

|

RU2456365C1 |

| Способ раскисления и модифицирования нержавеющей стали | 1989 |

|

SU1675347A1 |

| Способ получения нержавеющей стали с ниобием | 1981 |

|

SU962323A1 |

| Способ производства стали | 1984 |

|

SU1318614A1 |

м I

«г «л

1Л

Г)

I I

I

N «а

1Л

г

Мго

о

гЦ

ъ

оо

о

оо

1Л

со

го

о

%

о;о

г о

г

оо

о

о о

о

о о о о

Q

о о

о о о о о

I ||

fl и ф л

Формула изобретения

Способ выплавки быстрорежущей стали, включающий расплавление шихты, рафинирование металла, раскисление в печи алюминием, введение азота до получения его в металле 0,04-0,09% и легирование, отличающийся тем, что, с целью повышения .качества металла и увеличения выхода годного, легирование ниобием в количестве

0,05-0,30% производят до введения азота после скачивания шлака с послдующей выдержкой в течение 5-10 мин до присадки шлакообразующих.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1980-10-23—Публикация

1979-03-13—Подача