о о

ND SD 00

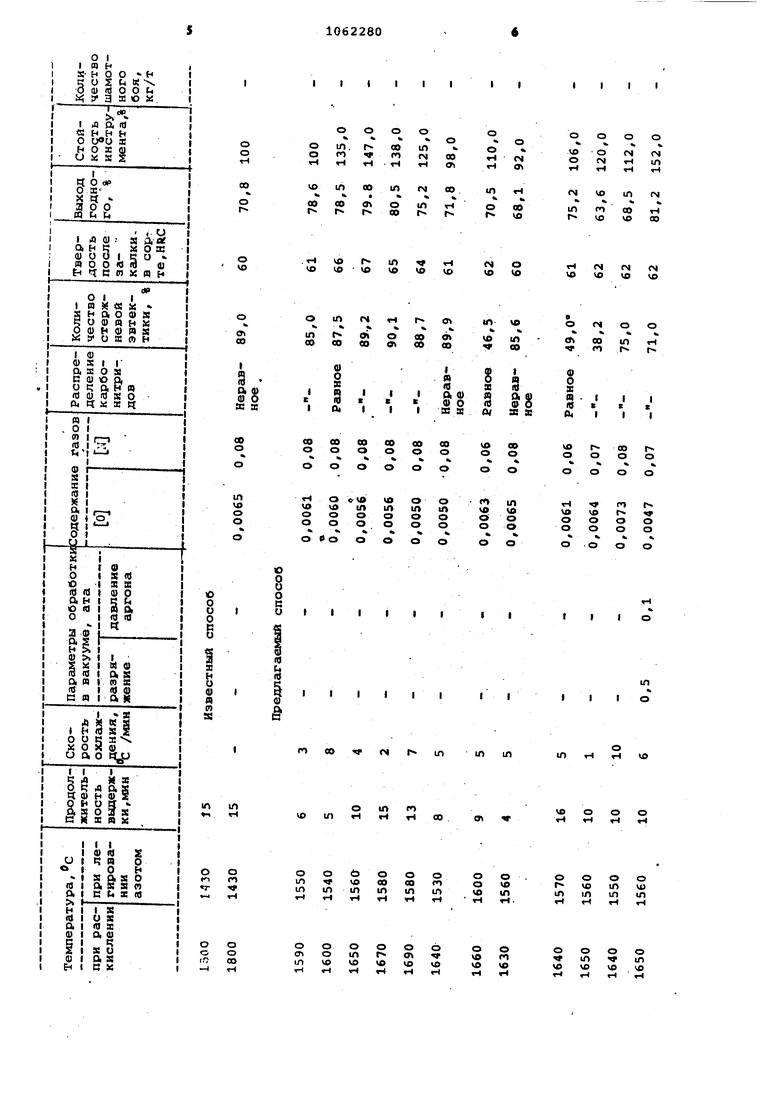

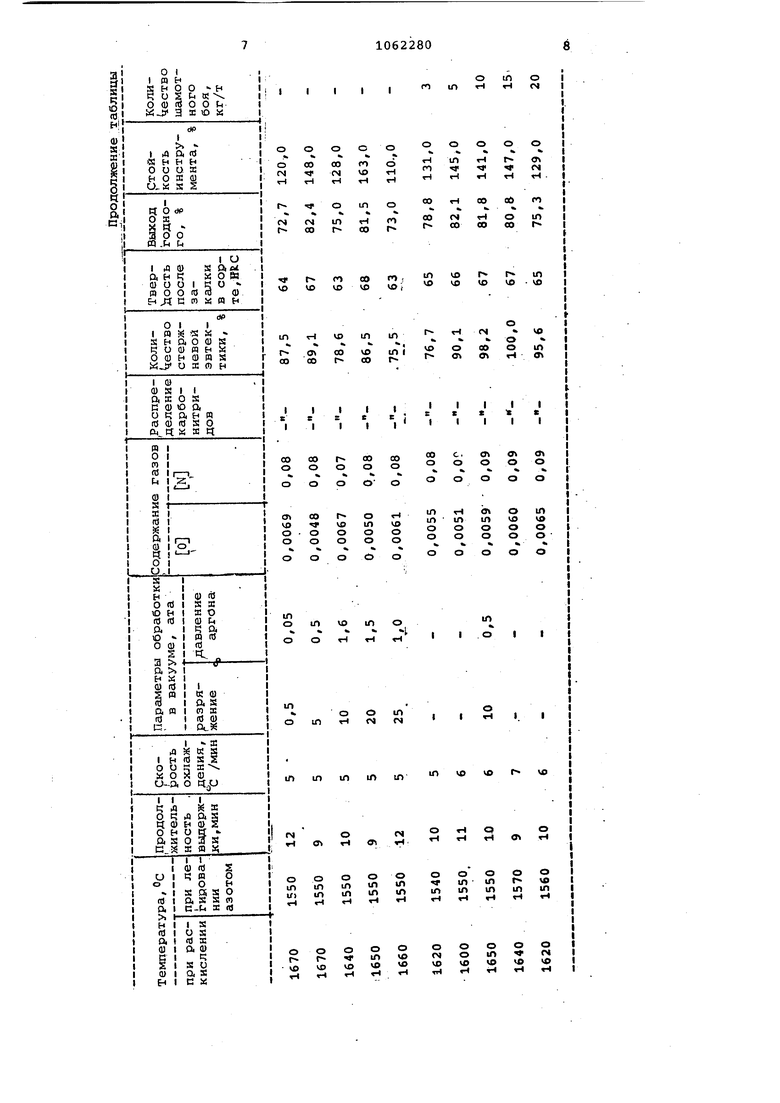

о Изобретение относится к металлургии и может быть использовано при производстве быстрорежущих и инструментальных стаЛей ледебуритного клас са, легированных азотом. Известны способы выплавки сталей и сплавов, включающие выпуск из печи перегретого металла и последующее ох лажденае его до.температуры разливки с использованием различных приемов ij . Однако при выплавке металла эзГим способом скорость охлаждения расплава до тег шературы разливки превышает 10°С/мин, что не обеспечивает улучшения структуры твердого металла при выплавке быстрорежущих сталей, при этом снижается технологическая пластичность в переделе и режущие свойст ва готового инструмента. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ выплавки азотсодержащей быстрорежущей стали, включающий расплавление, раскисление охла)эдение MeTajj:a, присадку азотсодержащих ферросплавов, вьщержку и вы пycI расплава в ковш. Азотсодержащие ферросплавы присаживают при температуре ниже , чем ограничивается выделение азота из металла 2j . Однако легирование азотом быстрорежущих сталей по известному способу не обеспечивает равномерного распределения карбонитридсЗв в . . структуре литого металла. Образование скоплений карбонитридов, особенно в межосных участках, приводит к ухудшению технологической пластичности S переделе и режущих свойств готового инструмента. Цель изобретения - улучшение структуры твердого металла и повыше ние технологической пластичности в переделе. Поставленная цель достигается тем, что согласно способу выплавки азотсодержащей быстрорежущей стали, включающему расплавление, раскисление, охлаждение металла, присадку азотсодержащих ферросплавов, выдерж ку и выпуск расплава в ковш, металл раскисляют при 1600-1670 С с последующим снижением температуры до 1540-1580 С путем присадки карбидообразующих элементов, выдерживают . расплав в печи в течение 5-15 мин, а охлаждают в ковше со скоростью 2-8 с/мин.до температуры разливки после достижения разрежения в камере в пределах 0,5-20,0 мм рт.ст. путем продувки металла нейтральным Газом под давлением 0,1-1,5 ата через днище ковша. Кроме того, одновременно или после азотсодержащих ферросплавов в печь присаживают шамотный бой в количестве 5-15 кг/т. Раскисление металла при 16001670°С изменяет характер взаимодействия между углеродом и карбидообразующими: элементами и обеспечивает быстрое протекание и завершение процесса разупорядочения карбидоподобных комплексов. Диссоциация карбидоподобных комплексов повышает однородность расплава перед присадкой азотсодержащих ферросплавов, а также повышает активность карбидоподобных элементов в расплаве, что приводит к повышению степени усвоения азота из азотсодержащих ферросплавов и улучшению структуры твердого металла. Раскисление металла при температуре ниже 1600°С снижает скорость процесса разупорядочения, не обеспечивается полное его протекание. Это ухудшает структуру литого и деформированного металла. Раскисление при температуре выше не вызывается практической необходимостью, однако снижается стойкость футеровки печи и затрудняется дальнейшее . ведение плавки. Это снижает качество готовогв металла. Последующее снижение температуры металла до 1540-1580 с путем присадки карбидообразующих элементов быстро снижает температуру на и обеспечивает однородное распределение присаживаемых карбидообразующих элементов в расплаве перед присадкой азотсодержащих ферросплавов. Присадка азотсодержаищх ферросплавов при 1540-1580°С создает условия для высокого усвоения азота металлом и однородного распределения азота в объеме расплава, что улучшает структуру твердого металла, повышает технологическую пластичность в переделе и режущие свойства готового инструмента. Присадка азотсодержащих ферросплавов при температуре выше 1580°С не дает повышения однородности расплава,однако снижает усвоение азота из ферросплавов . Это ухудшает технологическую пластичность в переделе и режущие свойства инструмента. Присадка азотсодержащих ферросплавов при температуре ниже приводит к появлению в структуре твердого металла скоплений карбонитридов, ухудшению пластичности в переделе и снижению режущих свойств инструмента. Образование карбидоподобных комплексов, повышающих микронеоднородность расплава, обусловлено усилением связей Ме-С при температуре ниже . Выдержка в печи в течение 5-15 мин после присадки азотсодержащих ферросплавов и выпуск в ковш при этой температуре позволяет реализовать благоприятные условия, создаваемые при присадке азотсодержащих материалов при 1540-1580°С и улучшить струк туру твердого металла. Выдержка расплава менее 5 мин не обеспечивает полного расплавления азотсодержащих ферросплавов и равномерного распределения азота в структуре металла. Выдержка расплава боле 15 мин не вызывается практической не обходимостью, однако приводит к уда лению азота из расплава, снижению |пластичности и режуцих свойств инстjpyMeHTa. Выпуск расплава из печи в ковш пр 1540-1580°С реализует имеющиеся условия для однородного распределения азота в расплаве за счет интенсивного перемешивания. Охлаждение металла со скоростью 2-8°С/мин до температуры разливки позволяет сохранить однородное распределение азота в расплаве, несмот ря на усиление связей Ме-С в указан ном интервале температур, Уменьшение скорости охлаждения менее 2°С/мин приводит к образованию скоплений карбонитридов в структуре твердого металла, снижению пластичности в переделе и режущих свойств готового инструмента. Повышение ско рости охлаждения более 8°С/мин вызывает повышение материальных затрат, особенно при увеличении садки металла, а также приводит к ухудшению структуры твердого металла. Охлаждение расплава до температу ры разливки в вакууме с одновременной продувкой нейтральным газом под давлением 0,1-1,5 ата после достижения разрежения в камере в предела 0,5-20,0 мм рт.ст. позволяет обеспе чить указанную скорость охлаждения, ;улучшить качество структуры твердог металла за счет рафинирования и интенсивного перемешивания расплава в процессе охлаждения, повысить пластичность металла в переделе и режущие свойства инструмента. Снижение давления нейтрального газа менее 0,1 ата резко снижает интенсивность перемешивания расплав и не обеспечивает скорость охлаждения расплава в указанных пределах, при этом ухудшается структура твердого металла.. Повышение давления нейтрального газа более 1,5 ата так |же снижает интенсивность перемешива ния и ,при этом возможны выбросы металла и шлака из ковша. Подача нейтрального газа в металл после достижения разрежения в камере в указанных пределах обеспечивает стабильные условия регулирования процесса продувки, исключающие выброс металла или шлака из ковша и создание аварийной сетуации. Стабильные условия регулирования процесса охлаждения обеспечивает улучшение структуры твердого металла, технологической пластичности в переделе и режущих свойств инструмента. Повышение разрежения в камере более 0,5 r.tM рт.ст не достигается на имеющемся оборудовании. Снижение разрежения менее 20 мм рт.ст. ухудшает условия перемешивания расплава и регулирования продувки, снижает качество структуры твердого металла. Одновременная или последующая после азотсодержащих ферросплавов присадка шамотного боя в количестве 5-15 кг/т снижает основность шлака и растворимость в нем азота. Это приводит к увеличению содержания азота в жидком и твердом металле. Присадка шамотного боя в количестве менее 5 кг/т не предотвращает частичного удаления азота после присадки азотсодержащих ферросплавов. Присадка шамотного боя в количестве более 15 кг/т не влияет на удаление азота из расплава,, однако дальнейшее снижение основности шлака ухудшает его десульфурирующую способность и качество металла. Пример. Способ осуществлен при производстве стали Р6АМ5 в открытой дуговой 30-тонной электропечи. Шихтовка,завалка, плавление и расплавление опытных плавок проводили по известному способу. Температура раскисления, температура присгшки азотсодержащих ферросплавов, количество шамотного боя, продолжительность вы- держки после присадки азотсодержащих ферросплавов, скорость охлаждения расплава до температуры разливки и параметры обработки расплава в вакууме варьировались в широких пределах. После охлаждения расплава до температуры разливки металл разливали сифонныг 5 способом в слитки весом 1060 кг. Структуру литого металла .. изучали на металле центровой штанги диаметром 90 мм. Оценивали качество микроструктуры, морфологию роста эв.тектической составляющей по видам, распределение карбонитридов и размер карбидного зерна. Технологическую пластичность в переделе оценивали по результатам испытаний на кручение .и по выходу годного на стане 850. Режущие свойства готового инструмента оценивали в результате проведенных стойкостных испытаний. Результаты испытаний приведены в таблице.

о о

in. го

tn 00

00

р

о

о

%

о

о «м

ло о

{N

сч

00 У|

N А

1Л

оо.

CNI

«л

(N

VO

1Л

(N

ъ

(Л

00 УО

in г

о г

и

п VO

00

г

00

VO

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки азотосодержащейбыСТРОРЕжущЕй СТАли | 1979 |

|

SU810832A1 |

| Способ выплавки быстрорежущей стали | 1979 |

|

SU773085A1 |

| Способ раскисления и модифицирования нержавеющей стали | 1983 |

|

SU1089143A1 |

| Способ производства стали и сплавов | 1979 |

|

SU872570A1 |

| Способ выплавки быстрорежущих сталей | 1976 |

|

SU655725A1 |

| Способ производства азотсодержащей штамповой стали | 1985 |

|

SU1261964A1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗ НЕПРЕРЫВНОЛИТОЙ ЗАГОТОВКИ СОРТОВОГО ПРОКАТА СО СФЕРОИДИЗОВАННОЙ СТРУКТУРОЙ ИЗ БОРСОДЕРЖАЩЕЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ ВЫСОКОПРОЧНЫХ КРЕПЕЖНЫХ ДЕТАЛЕЙ | 2003 |

|

RU2238334C1 |

| Способ выплавки стали и сплавов | 1979 |

|

SU773084A1 |

| АУСТЕНИТНАЯ ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ И СПОСОБ ЕЕ ВЫПЛАВКИ | 2011 |

|

RU2456365C1 |

| СПОСОБ ПРОИЗВОДСТВА РЕЛЬСОВОЙ СТАЛИ | 2009 |

|

RU2434060C2 |

1. СПОСОБ ВЫПЛАВКИ АЗОТСОДЕРЖАЩЕЙ БЫСТРОРЕ35СУТЦЕЙ СТАЛИ, включающий расплавление, раскисление, охлаяление металла, присадкуазотсодержащих ферросплавов, вьздержку и- выпуск расплава в ковш, от л и ч а к) щ и йс я тем, что, с целью улучшения структуры твердого металла и повышения технологической пластичности в переделе, металл раскисляют при 1600-1670°С с последующим снижением температуры до 1540-1580°С путем присадки карбидообразукицих элементов, выдерживают расплав в печи 5-15 мин, а охлаждают в ковше со скоростью 2-8° С/мин до температуры разливки после достижения разрежени н в камере в лределах 0/5-20,0 ГФ. рт.ст. путем продувки метсшла нейтральные газсил под давлением 0,1-1,5 ата через днище ковша. . 2. Способ по П.1, отличающ и и с я тем, что одновременно или (Л после азотсодержаишх ферросплгшов в печь присажиьают шамотный бой в количестве 5-15 кг/т.

VO Г VO VO

ч

л гч

г 00

in со

и о

00

о о

о

г4ос «оV0оо

и VOшш1Лm

оооооо

оооооо

I I I

шл

VO

о

ЧГ

in

0ооооо

01ошг (Л

1ЛVOЮVOЮVO

-1«-(гЧfti-tгЧ

N VO

о

(N VO

гч

|

ш

VO

VO

VO

VO

m to

о

о

м

Ok

в

ю

ш 00

00 го

г-1

in г

оо

Ч

t

Iф

Ао

ая

&§S

а: а:Of

00

VO

VO

00

г о

оо о

г о

о

о

о

о

U1

(П

VO

veVOг

о

ооо

о

о

ооо

о

1110

in

«

I о

III

in г4 и VO

VO о о о

00

а

о

о о

о ю ш

о ш in

оо

о о

о

VO

оо

00 fO in

in in

inin

in

VO

T-l«Н

о

о

о

о ш

о

fO

ш

ч

VO

о

VO

kO

г-1

I

00 CO ГО

ТГ VD

тЧ гЧ тН

C4

in

r CO

t

)

vo

vo

u

1Л

Г со

со г

о

со

00

г

о

о

ст 00г о«-I

VO ФVO1ЛVO

о оооо

ооооо

VO

in о гН

о о

г4 01

in

in in

in

OJ

91

оооо

(Лinшш

U)ШШin

о

о t

VO

tn

о ts

1Л

о

о

тН

in

Ч

«N

4 гН

тН

СО аи

ОО

гЧ

01

о 00

ш г

00

со

г

г v

vo

in vo

ю

VO

VO

vo

tN

VO

о о

00

о о%

п а

VO

I

г№

а

о

о

с. о о о о

ШтНО оin

in ininvovo

ооооо

ооооо

ш

,н

. о

о I

VO VO

in

in ш

3 S :

0«

о о

о ш ш

о ш г- о

ш tn in

о

о о

о ш

о о

01 VO

о

VO

VO

VO

9 106228010

Исследование качества металла по-пластичности , особенно винкаэало, что предлагаемый способ обес-тервале температур 1180-1200 С, повыпечивает значительное улучшение мик-шеиие стойкости готового инструмента,

роструктуры, измельчение и однородноеЭкономический эффект от примене-;

распределение карбонитридов, получе-,ния изобретения за счет снижения брание благоприятной морфологии эвтекти-5 ка при переделе и повьаиения стойкосческой (юставляюдей, измельчение раз-ти режущего инструмента составит

мера карбидного зерна, повышение40 руб/т«

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ внепечной обработки прецизионных железоникелевых и железоникельхромокремнистых сплавов | 1974 |

|

SU539961A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Брродулин Г.М | |||

| и др | |||

| Нержавеющая сталь | |||

| - М., Металлургия, 1973, с | |||

| Переносная мусоросжигательная печь-снеготаялка | 1920 |

|

SU183A1 |

Авторы

Даты

1983-12-23—Публикация

1982-07-05—Подача