(54) НЕРЖАВЕЮЩАЯ СТАЛЬ

1

Изобретение относится к металлургии, а именно к немагнитным свариваемым корроэионностойким стсшям для .криоэлектрических машин, используемых для изготовления нагруженных узлов и деталей, работающих в интервале температур от +20 до -269°С.

Известна нержавеющая ссаль, следующего химического состава, вес.%: Углерод0,01-0,05

Хром13,5-16

Никель24,0-34

Молибден1-1,5

Титан1,9-2,3

Алюминий0,1-0,35

Ванадий0,1-0,5

Марганец0-0,25

Кремний0-0,25

Бор0-0,0015

ЖелезоОстальное jfj.

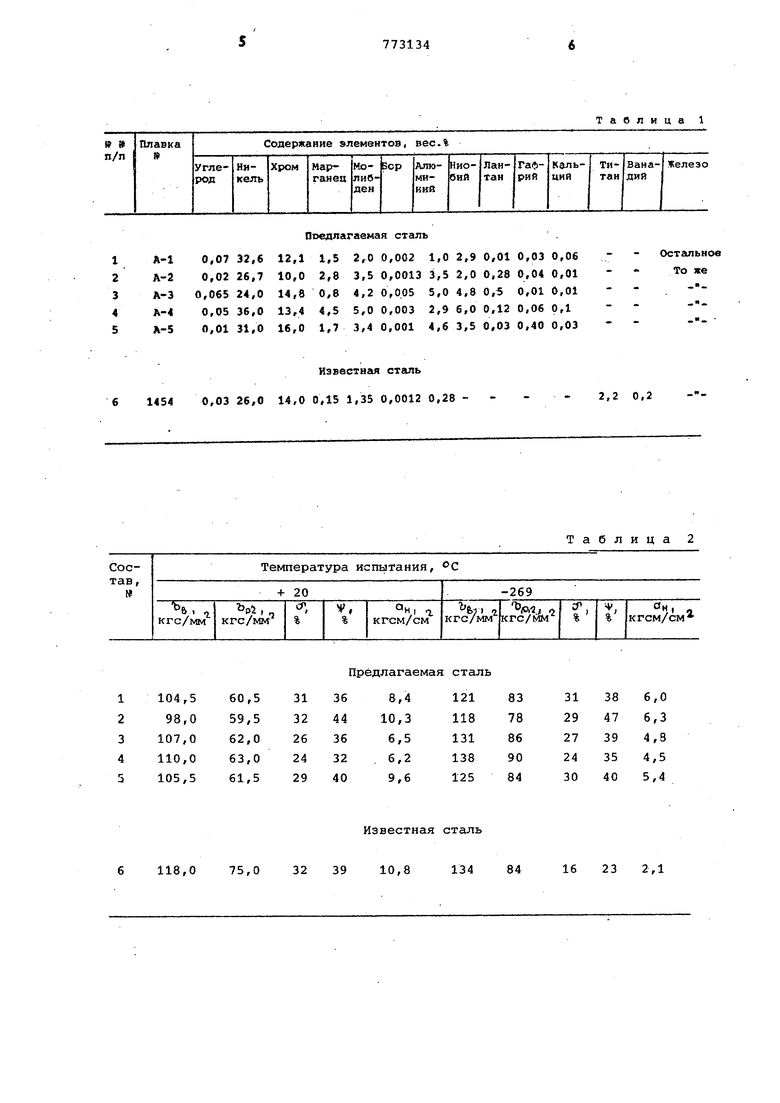

Характеристики пластичности и вязкости указанной стали при температуре эксплуатации криогенных электрических машин (-269°С) низки по сравнению с требуемыми. Сталь характеризуется низкой технологической пластичностью при горячих переделах см. табл.3, в которой приведены пластичность и вязкость известной стали при

температурах 950-1250с, соответствующих интервалу температур горячей деформации).Вследствие этого при горячей деформации в стали возникают

5 микротрещины, резко снижающие пластические свойства при отрицательных температурах.

Цель изобретения - повышение технологической пластичности при горячих переделах и сохранение высоких механических свойств в интервале рабочих температур от +20 до .

Поставленная цель достигается

5 тем, что предлагаемая нержавеющая сталь дополнительно содержит ниобий, лантан, гафний и кальций при следующем соотношении компонентов, вес.%; Углерод0,01-0,07

20 Никель24-36

Хром10-16

Марганец0,8-4,5

Молибден2-5

Бор0,001-0,005

25 Алюминий1-5

Ниобий2-6

Лантан0,01-0,5

Гафний0,01-0,4

Кальций0,01-0,1

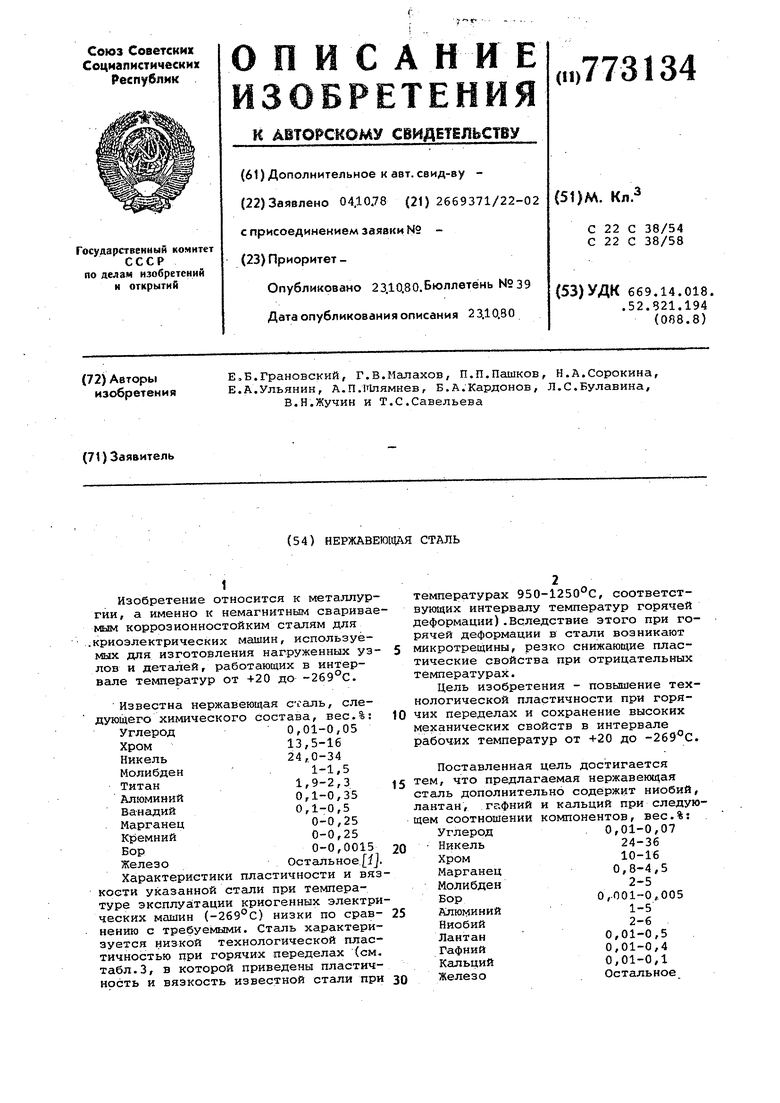

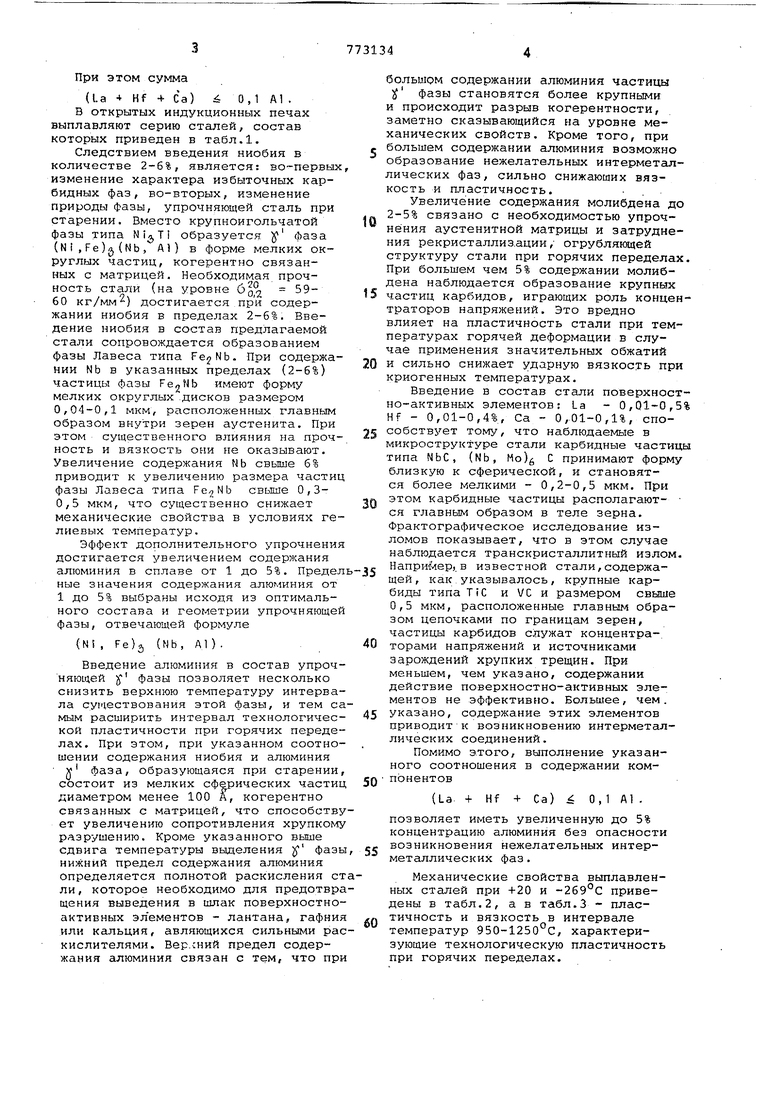

30 ЖелезоОстальное При этом сумма (La Hf 4 Са) i 0,1 А1 . В открытых индукционных печах выплавляют серию сталей, состав которых приведен в табл.1. Следствием введения ниобия в количестве 2-6%, является: во-первых изменение характера избыточных карбидных фаз, во-вторых, изменение природы фазы, упрочняющей сталь при старении. Вместо крупноигольчатой фазы типа N i, Т1 образуется у фаза (Ni,Fe)a,{Nb, А1) в форме мелких округлых частиц, когерентно связанных с матрицей. Необходимая прочность стали (на уровне бд 5960 кг/мм) достигается при содержании ниобия в пределах 2-6%. Введение ниобия в состав предлагаемой стали сопровождается образованием фазы Лавеса типа . При содержании Nb в указанных пределах (2-6%) частицы фазы FegNb имеют форму мелких округлых .дисков размером 0,04-0,1 мкм, расположенных главным образом внутри зерен аустенита. При этом существенного влияния на прочность и вязкость они не оказывают. Увеличение содержания Nb свьпие 6% приводит к увеличению размера части фазы Лавеса типа свыше 0,30,5 мкм, что существенно снижает механические свойства в условиях ге лиевых температур. Эффект дополнительного упрочнени достигается увеличением содержания алюминия в сплаве от 1 до 5%. Преде ные значения содержания алюминия от 1 до 5% выбраны исходя из оптимального состава и геометрии упрочняюще фазы, отвечающей формуле (Ni , Fe),, (Nb, Al) . Введение алюминия в состав упроч няющей у фазы позволяет несколько снизить верхнюю температуру интерва ла су 1ествования этой фазы, и тем с мым расширить интервал технологичес кой пластичности при горячих переде лах. При этом, при указанном соотно шении содержания ниобия и алюминия фаза, образующаяся при старении состоит из мелких сферических части диаметром менее 100 А, когерентно связанных с матрицей, что способств ет увеличению сопротивления хрупком разрушению. Кроме указанного выше сдвига температуры выделения фаз НИ5КНЙЙ предел содержания алюминия определяется полнотой раскисления с ли , которое необходимо для предотвр щения выведения в шлак поверхностно активных элементов - лантана, гафни или кальция, авляющихся сильными ра кислителями. Вер.сний предел содержания алюминия связан с тем, что пр большом содержании алюминия частицы фазы становятся более крупными и происходит разрыв когерентности, заметно сказывающийся на уровне механических свойств. Кроме того, при большем содержании алюминия возможно образование нежелательных интерметаллических фаз, сильно снижающих вязкость и пластичность. Увеличение содержания молибдена до 2-5% связано с необходимостью упрочнения аустенитной матрицы и затруднения рекристаллизации, огрублянвдей структуру стали при горячих переделах. При большем чем 5% содержании молибдена наблюдается образование крупных частиц карбидов, играющих роль концентраторов напряжений. Это вредно влияет на пластичность стали при температурах горячей деформации в случае применения значительных обжатий и сильно снижает ударную вязкость при криогенных температурах. Введение в состав стали поверхностно-активных элементов; La - 0,01-0,5% Hf - 0,01-0,4%, Са - 0,01-0,1%, способствует тому, что наблюдаемые в микроструктуре стали карбидные частицы типа МЬС, (Nb, Мо) С принимают форму близкую к сферической, и становятся более мелкими - 0,2-0,5 мкм. При этом карбидные частицы располагают- ся главным образом в теле зерна. Фрактографическое исследование изломов показывает, что в этом случае наблюдается транскристаллитный излом. Напри- ер,. в известной стали, содержащей, как,указывалось, крупные карбиды типа TiC и VC и размером свыше 0,5 мкм, расположенные главным образом цепочками по границс1М зерен, частицы карбидов служат концентра-. торами напряжений и источниками зарождений хрупких трещин. При меньшем, чем указано, содержании действие поверхностно-активных элементов не эффективно. Большее, чем. указано, содержание этих элементов приводит к возникновению интерметаллических соединений. Помимо Э.ТОГО, выполнение указанного соотношения в содержании компонентов (La + Hf + Са) О, 1 Al . позволяет иметь увеличенную до 5% концентрацию алюминия без опасности возникновения нежелательных интерметаллических фаз. Механические свойства вьшлавленных сталей при +20 и приведены в табл.2, а в табл.3 - пластичность и вязкость в интервале температур 950-1250°С, характеризующие технологическую пластичность при горячих переделах.

Тавяица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖАРОСТОЙКИЙ ЖЕЛЕЗО-ХРОМ-АЛЮМИНИЕВЫЙ СПЛАВ С НИЗКОЙ СКОРОСТЬЮ ИСПАРЕНИЯ ХРОМА И ПОВЫШЕННОЙ ЖАРОПРОЧНОСТЬЮ | 2012 |

|

RU2567144C2 |

| Состав сварочной проволоки | 1979 |

|

SU856718A1 |

| ВЫСОКОПРОЧНАЯ МАРТЕНСИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ С ВЫСОКОЙ КОРРОЗИОННОЙ СТОЙКОСТЬЮ К ГАЗООБРАЗНОМУ ДИОКСИДУ УГЛЕРОДА И СОПРОТИВЛЕНИЕМ КОРРОЗИОННОМУ РАСТРЕСКИВАНИЮ ПОД НАПРЯЖЕНИЕМ В СЕРОВОДОРОДНОЙ СРЕДЕ | 2003 |

|

RU2307876C2 |

| ЖАРОПРОЧНАЯ СТАЛЬ | 2011 |

|

RU2458179C1 |

| ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2808643C2 |

| Бесшовная труба нефтяного сортамента из высокопрочной коррозионно-стойкой стали мартенситного класса и способ ее получения | 2021 |

|

RU2807645C2 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2012 |

|

RU2555293C1 |

| ПОРОШКОВЫЙ ВЫСОКОТЕМПЕРАТУРНЫЙ ИЗНОСОСТОЙКИЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1993 |

|

RU2038401C1 |

| МЕЛКОЗЕРНИСТАЯ, МАРТЕНСИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2004 |

|

RU2321670C2 |

| ЖАРОПРОЧНАЯ СТАЛЬ | 2009 |

|

RU2416669C1 |

Поедлагаемая сталь

118,0

32 39

75,0

Таблица 2

Предлагаемая сталь

Известная сталь

134

84

16

23

2,1

со

А

Ti

о

со

Формула изобретения

0,01-0,07 24-36 10-16

Марганец

0,8-4,5

Молибден

2-5

Вор

0,001-0,005

Алюминий 1-5

Ниобий 2-6

Лантан

0,01-0,5

Гафний 0,01-0,4

Кальций 0,01-0,1

Железо Остальное

2, Сталь ПОП.1, отличающа я с я тем, что сумма

0

(La 4 Hf -t- Са) 0,1 А}.

Источники информации, принятые во внимание при экспертизе

5 кл. 75-124, опублик. 1975.

Авторы

Даты

1980-10-23—Публикация

1978-10-04—Подача