I

Изобретение относится к текстильному машиностроению и касается шпуль челночных ткацких станков.

Наиболее близкой по технической суш,ности к предлагаемой является шпуля к ткацкому челноку со шпрынкой, выполненная в виде полого корпуса, имеюш.его форму усеченного конуса с рифлями на наружной поверхности 1.

Недостатком этой шпули является повышенная обры.вность при увеличении ее длины, а следовательно, и емкости для увеличения производительности ткацкого станка, так как при сматывании нити со второй половины шпули витки уточной нити заклиниваются на свободном конце шпули, что приводит к затяжкам утка в ткани, его обрывности, недолетам и вылетам челнока из зева.

Цель изобретения - снижение обрывности нитей и повышение надежности работы.

Указанная цель достигается тем, что шпуля имеет подпружиненную втулку, установленную в корпусе с бозможностью осевого перемешения и имеюш.ую средство фиксации в выдвинутом положении посредством

шарнирно смонтированных в корпусе двуплечих рычагов, один конец каждого кз которых подпружинен и размешен в одной из радиальных отверстий втулки, а другой - смонтирован с возможностью контактирования со шпрынкой челнока, при этом корпус имеет продольный паз, размещенный в нем фрикционный элемент, контактирующий с наружной поверхностью втулки и плоскую пружину, контактирующую с (fipHKционным элементом и выступающую над наружной поверхностью корпуса.

10

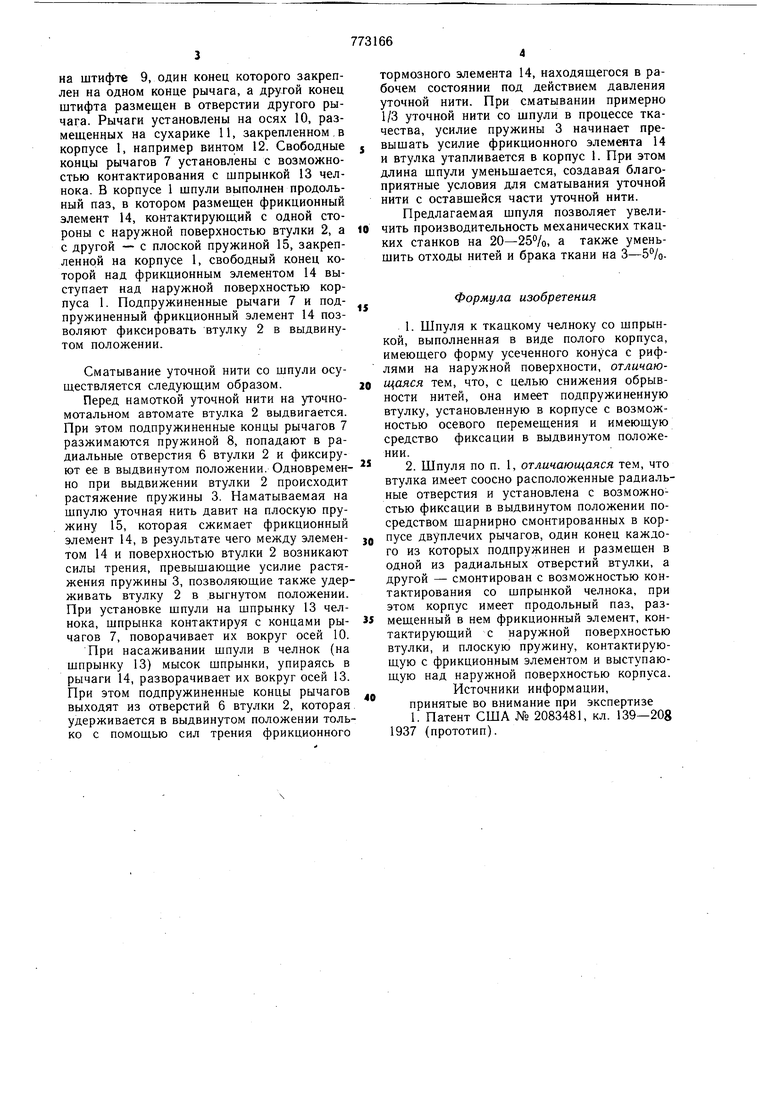

На чертеже изображена предлагаемая шпуля, общий вид.

Шпуля выполнена в виде полого корпуса 1, имеющего форму усеченного конуса с рифлями на наружной поверхности. В корпусе размещена втулка 2 и пружина 3, один конец которой закреплен на втулке 2, а другой - на сухарике 4, смонтированном в направляющих 5, закрепленных в корпусе 1 щпули. Направляющие 5 позвляют предотвратить проворачивание втулки 2 в кор20пусе 1 шпули. На втулке 2 выполнены соосно расположенные радиальные отверстия 6, в которых размещены концы рычагов 7, связанных пружиной 8 сжатия, установленной

на штифте 9, один конец которого закреплен на одном конце рычага, а конец штифта размешен в отверстии другого рычага. Рычаги установлены на осях 10, размешенных на сухарике 11, закрепленном,в корпусе 1, например винтом 12. Свободные концы рычагов 7 установлены с возможностью контактирования с шпрынкой 13 челнока. В корпусе 1 шпули выполнен продольный паз, в котором размешен фрикционный элемент 14, контактируюший с одной стороны с наружной поверхностью втулки 2, а с другой - с плоской пружиной 15, закрепленной на корпусе 1, свободный конец которой над фрикционным элементом 14 выступает над наружной поверхностью корпуса 1. Подпружиненные рычаги 7 и подпружиненный фрикционный элемент 14 позволяют фиксировать втулку 2 в выдвинутом положении.

Сматывание уточной нити со шпули осуществляется следуюшим образом.

Перед намоткой уточной нити на уточномотальном автомате втулка 2 выдвигается. При этом подпружиненные концы рычагов 7 разжимаются пружиной 8, попадают в радиальные отверстия 6 втулки 2 и фиксируют ее в выдвинутом положении. Одновременно при выдвижении втулки 2 происходит растяжение пружины 3. Наматываемая на шпулю уточная нить давит на плоскую пружину 15, которая сжимает фрикционный элемент 14, в результате чего между элементом 14 и поверхностью втулки 2 возникают силы трения, превышаюш,ие усилие растяжения пружины 3, позволяющие также удерживать втулку 2 в выгнутом положении. При установке шпули на шпрынку 13 челнока, шпрынка контактируя с концами рычагов 7, поворачивает их вокруг осей 10.

При насаживании шпули в челнок (на шпрынку 13) мысок шпрынки, упираясь в рычаги 14, разворачивает их вокруг осей 13. При этом подпружиненные концы рычагов выходят из отверстий 6 втулки 2, которая удерживается в выдвинутом положении только с помощью сил трения фрикционного

тормозного элемента 14, находяшегося в рабочем состоянии под действием давления уточной нити. При сматывании примерно 1/3 уточной нити со шпули в процессе ткачества, усилие пружины 3 начинает превышать усилие фрикционного элемента 14 и втулка утапливается в корпус 1. При этом длина шпули уменьшается, создавая благоприятные условия для сматывания уточной нити с оставшейся части уточной нити. Предлагаемая шпуля позволяет увеличить производительность механических ткацких станков на 20-25%, а также уменьшить отходы нитей и брака ткани на 3-5%.

Формула изобретения

1. Шпуля к ткацкому челноку со шпрынкой, выполненная в виде полого корпуса, имеющего форму усеченного конуса с рифлями на наружной поверхности, отличающаяся тем, что, с целью снижения обрывности нитей, она имеет подпружиненную втулку, установленную в корпусе с возможностью осевого перемешения и имеющую средство фиксации в выдвинутом положении.

2. Шпуля по п. 1, отличающаяся тем, что втулка имеет соосно расположенные радиальные отверстия и установлена с возможностью фиксации в выдвинутом положении посредством шарнирно смонтированных в корg пусе двуплечих рычагов, один конец каждого из которых подпружинен и размешен в одной из радиальных отверстий втулки, а другой - смонтирован с возможностью контактирования со шпрынкой челнока, при этом корпус имеет продольный паз, размешенный в нем фрикционный элемент, контактируюший с наружной поверхностью втулки, и плоскую пружину, контактирующую с фрикционным элементом и выступающую над наружной поверхностью корпуса.

Источники информации, принятые во внимание при экспертизе 1. Патент США № 2083481, кл. 139-208 1937 (прототип).

i

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧЕЛНОК ТКАЦКОГО СТАНКА | 1991 |

|

RU2024657C1 |

| ШПРЫНКА ДЛЯ ЧЕЛНОКА | 1935 |

|

SU46829A1 |

| Уточная крестомотальная машина | 1936 |

|

SU55143A1 |

| Шпуля для ткацкого станка | 1984 |

|

SU1227733A1 |

| АВТОМАТИЧЕСКИЙ КРУГЛО-ТКАЦКИЙ СТАНОК | 1946 |

|

SU71477A1 |

| ТКАЦКИЙ ЧЕЛНОК | 1938 |

|

SU57155A1 |

| Устройство для намотки уточной нити на шпулю челнока к ткацкому станку с волнообразно-подвижным зевом | 1975 |

|

SU561411A1 |

| Челнок круглоткацкого станка | 1986 |

|

SU1467104A1 |

| Челнок для ткацкого станка | 1933 |

|

SU50307A1 |

| Механизм для смены челноков двухчелночного ткацкого станка | 1956 |

|

SU109495A1 |

«Cl

Авторы

Даты

1980-10-23—Публикация

1979-02-01—Подача