t

Изобретение относится к консервной промьшшенности, в частности к способам концентрации соков, и можеа применяться в винодельческой и безалкогольной проьвзшшенностях.

Известен способ получения концентрированного фруктового сока, предусматривающий нагрев сока г разделение его перегонкой на жидкую и ароматическую фракцию, концентрирование их и смешивание 1 .

Из известных способоз наиболее близким техническим решением является способ получения концентрированного фруктового сока, предусматривающий нагрев сока, разделение его на жидкую и ароматическую фракции путем подачи сока через сопло в зону пониженного давления, концентрирование фракций и смешивание их 2.

Недостаток известного способа состоит в том, что полученный сок обладает невысоким качеством.

Цель изобретения - повышение качества готового продукта.

Это достигается тем, что разделение на жидкую и ароматическую Фракцию осуществляют путем дросселирования сока в две стадии, первую из которых проводят при скорости подачи

сока 10-25 м/сек, через сопло диаметром 3-8 мм в зону с давлением 31000-38000 Па, а вторую - при скорости подачи сока 15-30 м/сек, через

5 сопло диаметром 4-8 мм в зону с давлением 10200-15800 Па.

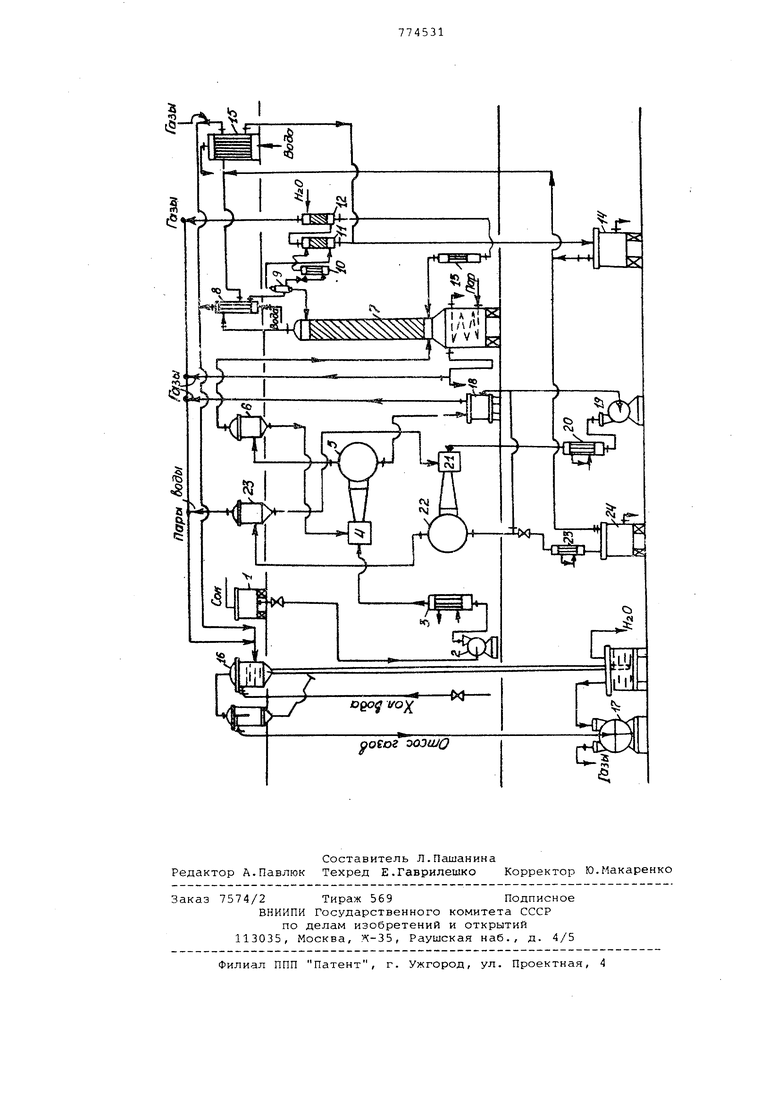

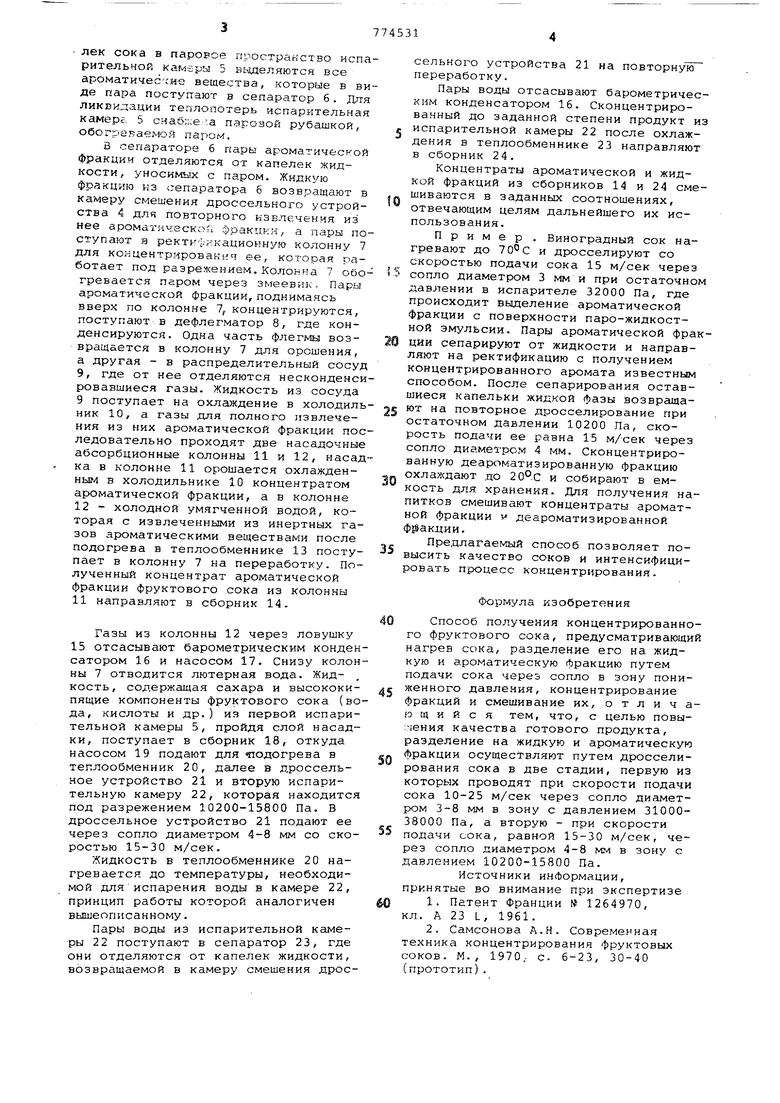

На чертеже дана принципиальная схема устройства.

Фруктовый сок из напорного бака 1

10 насосом 2 подают в нагреватель 3, где он нагревается паром до температуры 70-80 С, исключающей разложение ароматических веществ, и подвергают дросселированию, для чего его направляют через сопло 4 в испарительную камеру 5, находящуюся под разрежением.

Диаметр сопла 3-8 мм, скорость подачи сока 10-25 м/сек, а давление

20 в испарительной камере 31000-38000 Па.

При наличии в испарительной камере 5 заданного разрежения в ней достигается интенсивное распыление сока до туманообразного состояния на

25 выходе из сопла 4, в результате чего образуется большая поверхность для тепло- и 1 ассообмена.

Распвшенный сок самоиспаряется за счет тепла, сообщенного ему в нагревателе 3, в результате чего из капелек сока в паровое пространство испарительной KafvieptJ 5 Bt-аделяются все ароматичессие вещества, которые в виде пара поступают в сепаратор 6. Для ликвидации теплопотерь испарительная камерг: 5 снаб;;;е-а парозой рубашкой, обограваелюй паром.

В сепараторе 6 пары ароматической фракции отделяются от капелек жидкости, уносимых с паром. Жидкую фракцию КЗ сепаратора 6 возвращают в камеру смешения дроссельного устройства 4 для повторного извлечения из ее ароматкческо фракции, а пары потупают в рект1г фикационную колонну 7 ля концентрировакич ее, которая раотает под разрежением,Колонна 7 обогревается паром через змеевР К. Пары ароматической фракции,поднимаясь вверх по колонне 7, концентрируются, поступают в дефлегматор 8, где конденсируются. Одна часть флегмы возвращается в колонну 7 для орошения, а другая - в распределительный сосуд 9, где от нее отделяются несконденсировавшиеся газы. Жидкость из сосуда 9 поступает на охлаждение в холодильник 10, а газы для полного извлечения из них ароматической фракции последовательно проходят две насадочные абсорбционные колонны 11 и 12, насадка в колонне 11 орошается охлажденным в холодильнике 10 концентратом ароматической фракции, а в колонне 12 - холодной умягченной водой, которая с извлеченными из инертных газов арюматическими веществами после подогрева в теплообменнике 13 поступает в колонну 7 на переработку. Полученный концентрат ароматической фракции фруктового сока из колонны 11 направляют в сборник 14.

Газы из колонны 12 через ловушку 15 отсасывают барометрическим конденсатором 16 и насосом 17, Снизу колонны 7 отводится лютерная вода. Жид- , кость, содержащая сахара и высококипящие компоненты фруктового сока (вода, кислоты и др.) из первой испарительной камеры 5, пройдя слой насадки, поступает в сборник 18, откуда насосом 19 подают для «подогрева в теплообменник 20, далее в дроссельное устройство 21 и вторую испарительную камеру 22, которая находится под разрежением 10200-15800 Па. В дроссельное устройство 21 подают ее через сопло диаметром 4-8 мм со скоростью 15-30 м/сек.

Жидкость в теплообменнике 20 нагревается до температуры, необходимой для испарения воды в камере 22, принцип работы которой аналогичен вышеописанному.

Пары воды из испарительной камеры 22 поступают в сепаратор 23, где они отделяются от капелек жидкости, возвращаемой в камеру смешения дроссельного устройства 21 на повторную переработку.

Пары воды отсасывают барометрическим конденсатором 16. Сконцентрированный до заданной степени продукт из испарительной камеры 22 после охлаждения в теплообменнике 23 направляют в сборник 24.

Концентраты ароматической и жидкой фракций из сборников 14 и 24 смешиваются в заданных соотношениях, отвечающим целям дальнейшего их использования.

Пример . Виноградный сок нагревают до и дросселируют со скоростью подачи сока 15 м/сек через сопло диаметром 3 мм и при остаточном давлении в испарителе 32000 Па, где происходит выделение ароматической фракции с поверхности паро-жидкостной эмульсии. Пары ароматической фракции сепарируют от жидкости и направляют на ректификацию с получением концентрированного аромата известным способом. После сепарирования оставшиеся капельки жидкой фазы возвращают на повторное дросселирование при остаточном давлении 10200 Па, скорость подачи ее равна 15 м/сек через сопло диаметром 4 мм. Сконцентрированную деар{-1матизированную фракцию охлаждают до 20.С и собирают в емкость для хранения. Для получения напитков смешивают концентраты ароматной фракции и леароматизированной ф §акдии.

Предлагаемый способ позволяет повысить качество соков и интенсифицировать процесс концентрирования.

Формула изобретения

0 Способ получения концентрированного фруктового сока, предусматривающий нагрев сока, разделение его на жидкую и ароматическую Фракцию путем подачи сока через сопло в зону пониженного давления, концентрирование фракций и смешивание их, отличающийся тем, что, с целью повы;-1ения качества готового продукта, разделение на жидкую и ароматическую

л фракции осуществляют путем дросселирования сока в две стадии, первую из которых проводят при скорости подачи сока 10-25 м/сек через сопло диаметром 3-8 мм в зону с давлением 3100038000 Па, а вторую - при скорости

5 подачи сока, равной 15-30 м/сек, через сопло диаметром 4-8 мм в зону с давлением 10200-15800 Па.

Источники информации, принятые во внимание при экспертизе

1. Патент Франции К 1264970, кл. А 23 L, 1961.

2. Самсонова А.Н. Современная техника концентрирования Фруктовых соков. М., 1970, с- 6-23, 30-40 (прототип).

l-ibL

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения ароматизированного концентрата фруктового сока | 1977 |

|

SU738586A1 |

| Способ получения концентрированного виноградного сока | 1980 |

|

SU906499A1 |

| Способ производства концентрата ароматических веществ из фруктового сока | 1987 |

|

SU1493233A1 |

| Способ производства кальвадоса | 1980 |

|

SU903378A1 |

| Способ производства концентрированных консервированных полуфабрикатов из плодоовощного сырья и линия для его осуществления | 1990 |

|

SU1837803A3 |

| Способ переработки природного газа с извлечением С и установка для его осуществления | 2016 |

|

RU2614947C1 |

| Способ обессоливания минерализованных вод | 1979 |

|

SU861331A1 |

| СПОСОБ ЧАСТИЧНОГО СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2212598C1 |

| ЦИКЛОН ДЛЯ РАЗДЕЛЕНИЯ ГАЗОВЫХ СМЕСЕЙ | 2010 |

|

RU2442661C2 |

| СПОСОБ ОСУШКИ И ОЧИСТКИ ПРИРОДНОГО ГАЗА С ПОСЛЕДУЮЩИМ СЖИЖЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2496068C1 |

Авторы

Даты

1980-10-30—Публикация

1977-12-28—Подача