Целью изобретения является минимиэсщия длительности процесса изменения уставки и снижение металлоемкости прокатанной полосы.

Это достигается тем, что устройство дополнительно содержит блок управления, второй сумматор, источник постоянного сигнала, блок умножения, причем первый вход блока умножения и первый вход блока управления соединены с выходом элемента сравнения, второй вход блока управления соединен с выходом первого сумматора, выход блока управления соединен с первым входом второго сумматора,второй вход которого соединен с источником постоянного сигнала, выход второго сумматора соединен с вторым входом блока умножения, выход которого соединен с входом регулятора уставки.

Кроме того, блок управления содержит два релейных преобразователя, четыре нелинейных элемента, два элемента И, элемент ИЛИ, причем выход первого релейного преобразователя соединен с входом первого и входом второго нелинейных элементов, а выход второго релейного преобразователя соединен с входом третьего и входом четвертого нелинейных элементов , выход первого и выход второго нелинейных элементов соединены соответственно с первым входом первого и первым входом второго элементов И, вторые входы которых соединены соответственно с выходом третьего и выходом четвертого нелинейный элементов , выход первого и выход второг элементов И соединены соответственно с первым и вторым входом элемента ИЛИ, выход которого является выходом блока управления.

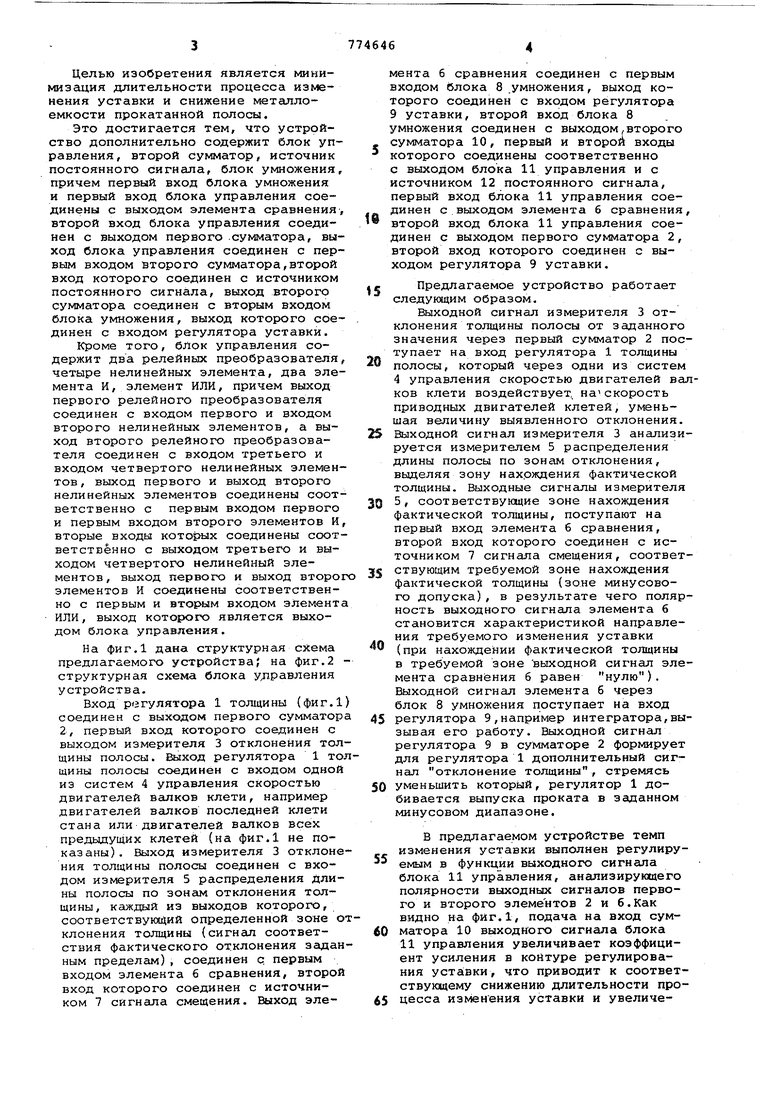

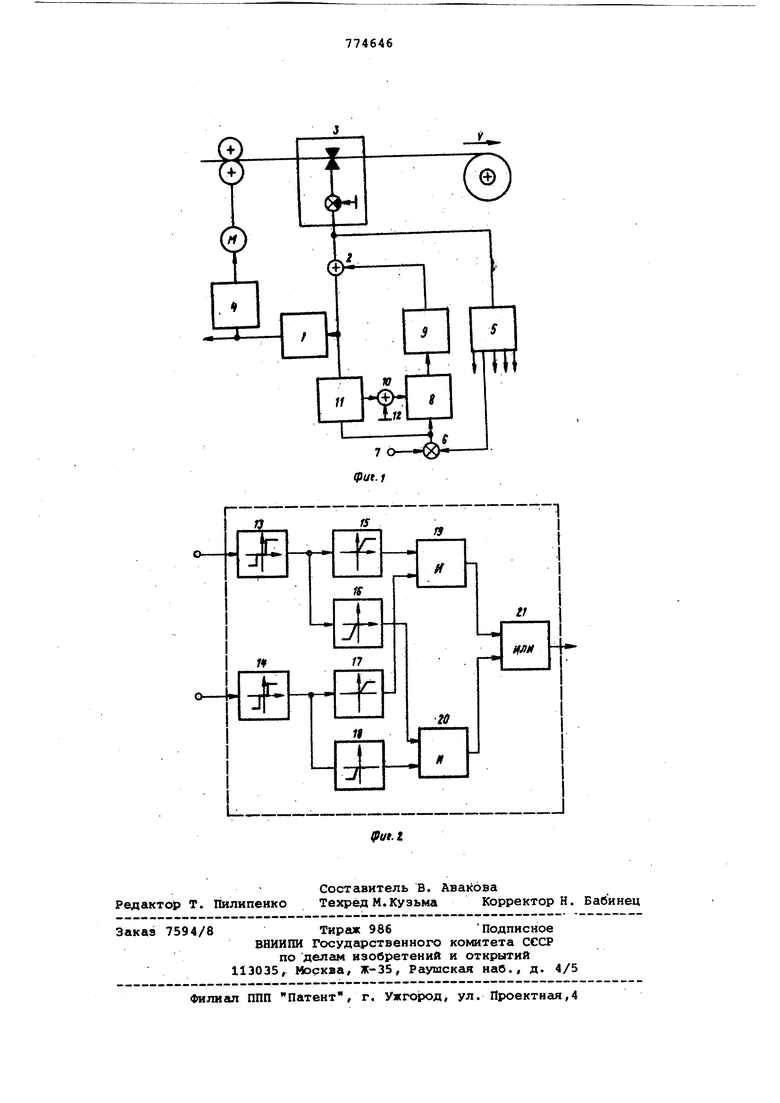

На фиг.1 дана структурная схема предлагаемого устройства; на фиг.2 структурная схема блока уд1равления устройства.

Вход регулятора 1 толщины (фиг.1) соединен с выходом первого сумматора 2, первый вход которого соединен с выходом измерителя 3 отклонения толщины полосы. Выход регулятора 1 толщины полосы соединен с входом одной из систем 4 управления скоростью двигателей валков клети, например двигателей валков последней клети стана или двигателей валков всех предыдущих клетей (на фиг.1 не показаны). Выход измерителя 3 отклонения толщины полосы соединен с входом измерителя 5 распределения длины полосы по зонам отклонения толщины, к51ждый из выходов которого, соответствующий определенной зоне отклонения толщины (сигнал соответствия фактического отклонения згщанным пределам), соединен с первым входом элемента 6 сравнения, второй вход которого соединен с источником 7 сигнала смещения. Выход элемента 6 сравнения соединен с первым входом блока 8 .умножения, выход которого соединен с входом регулятора 9 уставки, второй вход блока 8 умножения соединен с выходом,второго сумматора 10, первый и второй входы которого соединены соответственно с выходом блока 11 управления и с источником 12 постоянного сигнала, первый вход блока 11 управления соединен с выходом элемента 6 сравнения, второй вход блока 11 управления соединен с выходом первого сумматора 2, второй вход которого соединен с выходом регулятора 9 уставки.

f Предлагаемое устройство работает следукхцим образом.

Выходной сигнал измерителя 3 отклонения толщины полосы от заданного значения через первый сумматор 2 поступает на вход регулятора 1 толщины

полосы, который через одни из систем

4 управления скоростью двигателей валков клети воздействует,, на скорость приводных двигателей клетей, уменьшая величину выявленного отклонения.

Выходной сигнал измерителя 3 анализируется измерителем 5 распределения длины полосы по зонам отклонения, выделяя зону нахождения фактической толщины. Выходные сигналы измерителя

5, соответствующие зоне нахождения фактической толщины, поступают на первый вход элемента 6 сравнения, второй вход которого соединен с источником 7 сигнала смещения, соответствующим требуемой зоне нахождения фактической толщины (зоне минусового допуска), в результате чего полярность выходного сигнала элемента 6 становится характеристикой направления требуемого изменения уставки

(при нахождении фактической толщины в требуемой зоне выходной сигнал элемента сравнения б равен нулю). Выходной сигнал элемента б через блок 8 умножения поступает на вход

регулятора 9,например интегратора,вызывая его работу. Выходной сигнал регулятора 9 в сумматоре 2 формирует для регулятора 1 дополнительный сигнал отклонение толщины, стремясь

уменьшить который, регулятор 1 добивается выпуска проката в заданном минусовом диапазоне.

В предлагаемом устройстве темп изменения уставки выполнен регулируемым в Функции выходного сигнала

блока 11 управления, анализирующего полярности выходных сигналов первого и второго злементов 2 и 6. Как видно на фйг.1, подача на вход сумматора 10 выходного сигнала блока 11 управления увеличивает коэффициент усиления в койтуре регулирования , что приводит к соответствукщему снижению длительности процесса изменения уставки и увеличению длины участка полосы, прокатанного в минусовом допуске.

Формирование управляющего сигнала блока 11 управления, как показано на фиг.2, выполнено с помощью двух релейных преобразователей 13, 14, четырех нелинейньЬс элементов 15-18, двух элементов И 19, 20 и элемента ИЛИ 21, причем выход первого релейного преобразователя 13 соединен с входом первого и входом второг нелинейных элементов 15,16, а выход второго релейного преобразователя 14 соединен с входом третьего и входом четвертого нелинейных элементов 17, 18, выход первого и выход второго нелинейных элементов 15, 16 соединен соответственно с первым входом первого и первым входом второго элементов И 19,20, вторые входы которых соединены соответственно с выходом третьего и выходом четвертого нелинейных элементов 17,18,выход первого и выход второго элементов-И 19,20 соединены соответственно с первым и вторым входом элемента ИЛИ 21, выход которого является выходом блока 11 управления только в случаях, когда изменение фактической толщины опережает задаваемое регулятором 9 уставки изменение задания. Учитывая, что процесс регулирования уставки происходит в динамических режимах работы стана, когда колебания разноТОЛ1ДИННОСТИ достаточно велики, введение блока 11 управления, второго сумматора 10 и блока 8 умножения не только минимизирует процесс изменения уставки по времени, но и ста.билизирует процесс регулирования толщины, ocylцecтвляe шй регулятором 1 толщины за счет того, что при ведении процесса снижения уставки последний не отрабатывает сигнал фактическая толщина меньше заданной величины , а при ведении процесса повышения уставки - сигнал фактическая толщина больше заданной величины, так как указанные сигналы, являющиеся выходными сигналами первого сумматора 2, сводятся практически к нулевому уровню контуром регулирования уставки, работающим с повышенным коэффициентом усиления.

Эффективность предлагаемого устройство заключается в уменьшении металлоемкости готовой продукции.

Формула изобретения

1. Устройство для автоматического регулирования толщины полосы на непрерывном стане холодной прокатки, содержащее измеритель отклонения толщины полосы, первый сумматор,регулятор толщины, одну из систем управления скоростью двигателя валков клети ,измеритель распределения длины полосы по зонам отклонения, элемент сравненияj регулятор уставки, источник сигнала смещения, причем выход измерителя отклонения толщины полосы соединен с входом измерителя распределения длины полосы по зонам отклонения толщины и с первым входом первого сумматора, второй вход которого соединен с выходом регулятора уставки, выход первого сумматора соединен с входом регулятора толщи0ны, выход которого соединен с входом одной из систем управления скоростью двигателя валков клети, каждый из выходов измерителя распределения длины полосы по зонам отклонения

5 толщины соединен с первым входом элемента сравнения, второй вход которого соединен с источником сигнала смещения, отличающееся тем, что, с целью минимизации длительности

0 процесса изменения уставки и снижения металлоемкости прокатной полосы, оно дополнительно содержит блок управления, второй сумматор, источник постоянного сигнала, блок умножения, причем первый вход блока умножения

5 и первый вход блока управления соединены с выходом элемента сравнения, второй вход блока управления соединен с выходом первого сумматора,выход блока управления соединен с пер0вым входом второго сумматора,второй вход которого соединен с источником постоянного сигнаша, выход второго сумматора соединен с вторым входом блока умножения, выход которого сое5динен с входом регулятора уставки.

2. Устройство по П.1, о т л ичающееся тем, что блок управления содержит два релейных преобразователя, четыре нелинейных элемента, два элемента И, элемент ИЛИ,

0 причем выход первого релейного преобразователя соединен с входом первого и входом второго нелинейных элементов, а выход второго релейного преобразователя соединен с входом

5 третьего и входом четвертого нелинейных элементов, выход первого и выход второго нелинейных элементов соединены соответственно с первым входом первого и первым входом второго эле0ментов И, вторые входы которых соединены соответственно с выходом третьего и выходом четвертого нелинейных элементов, выход первого w выход второго элементов И соединены соот5ветственно с первым и вторым входом элемента ИЛИ, выход которого является выходом блока управления.

Источники информации, принятые во внимание при экспертизе

0

1.Дружинин Н.Н. Непрерывные станы как объект автоматизации. М., Металлургия, 1975, с. 279-286.

2.Авторское свидетельство СССР 621412, кл. В 21 В 37/02, 1976.

JL

Г9

ff

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулирования толщины полосы | 1988 |

|

SU1585039A1 |

| Устройство для регулирования натяжения полосы на выходе непрерывного прокатного стана | 1980 |

|

SU882674A1 |

| Устройство регулирования натяжения полосы | 1981 |

|

SU939150A1 |

| Устройство для автоматического регу-лиРОВАНия ТОлщиНы пОлОСы HA ВыХОдЕлиСТОВОгО CTAHA | 1979 |

|

SU829237A1 |

| Способ регулирования толщины полосы при непрерывной горячей прокатке и устройство для его осуществления | 1979 |

|

SU780917A1 |

| Способ для автоматического регулирования толщины полосы на непрерывном стане холодной прокатки и устройство для его осуществления | 1990 |

|

SU1734905A1 |

| Способ управления частотой вращения наклонных валков кольцепрокатного стана | 1990 |

|

SU1734904A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ТОЛЩИНЫ ПРОКАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2067905C1 |

| Устройство регулирования толщины полосы на непрерывном прокатном стане | 1979 |

|

SU865457A1 |

| Устройство автоматического регулирования толщины полосы | 1982 |

|

SU1044363A1 |

.

f

id

Авторы

Даты

1980-10-30—Публикация

1978-12-11—Подача