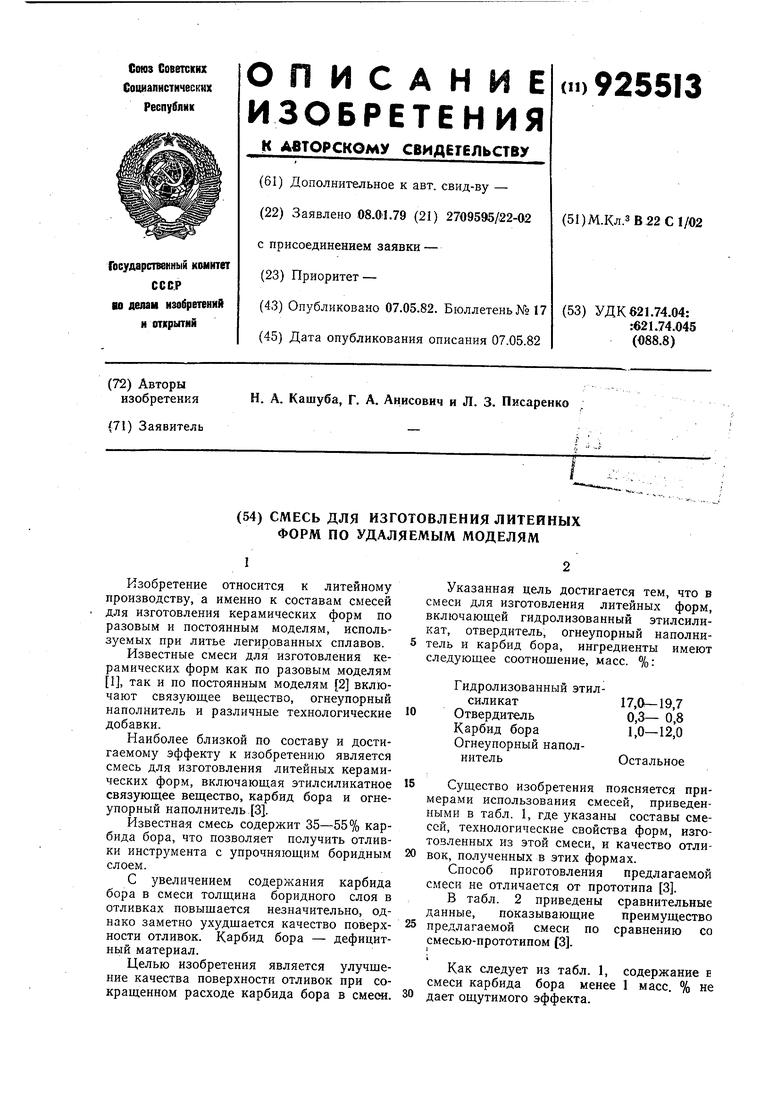

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления литейных керамических форм и стержней | 1984 |

|

SU1163959A1 |

| Способ изготовления отливок в литейных формах по постоянным моделям | 1982 |

|

SU1066723A1 |

| Смесь для изготовления литейных керамических форм | 1978 |

|

SU774767A1 |

| Способ изготовления литейной керамической формы с использованием жидконаливных самотвердеющих смесей для литья по выплавляемым моделям | 2021 |

|

RU2756075C1 |

| Способ изготовления керамических оболочковых форм для литья по выплавляемым моделям лопаток турбин с направленной и монокристаллической структурой | 2021 |

|

RU2754333C1 |

| Смесь для изготовления литейныхфОРМ и СТЕРжНЕй пО пОСТОяННыММОдЕляМ | 1979 |

|

SU810356A1 |

| Способ изготовления литейных форм с использованием жидконаливных самотвердеющих смесей при производстве отливок из жаропрочных сплавов по выплавляемым моделям (варианты) | 2021 |

|

RU2755624C1 |

| Смесь для изготовления литейных керамических форм и стержней по постоянным моделям | 1984 |

|

SU1281334A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ ПО ПОСТОЯННЫМ МОДЕЛЯМ | 1999 |

|

RU2157292C1 |

| Способ изготовления безобжиговых керамических стержней в литье по выплавляемым моделям с использованием самотвердеющих смесей (варианты) | 2021 |

|

RU2760460C1 |

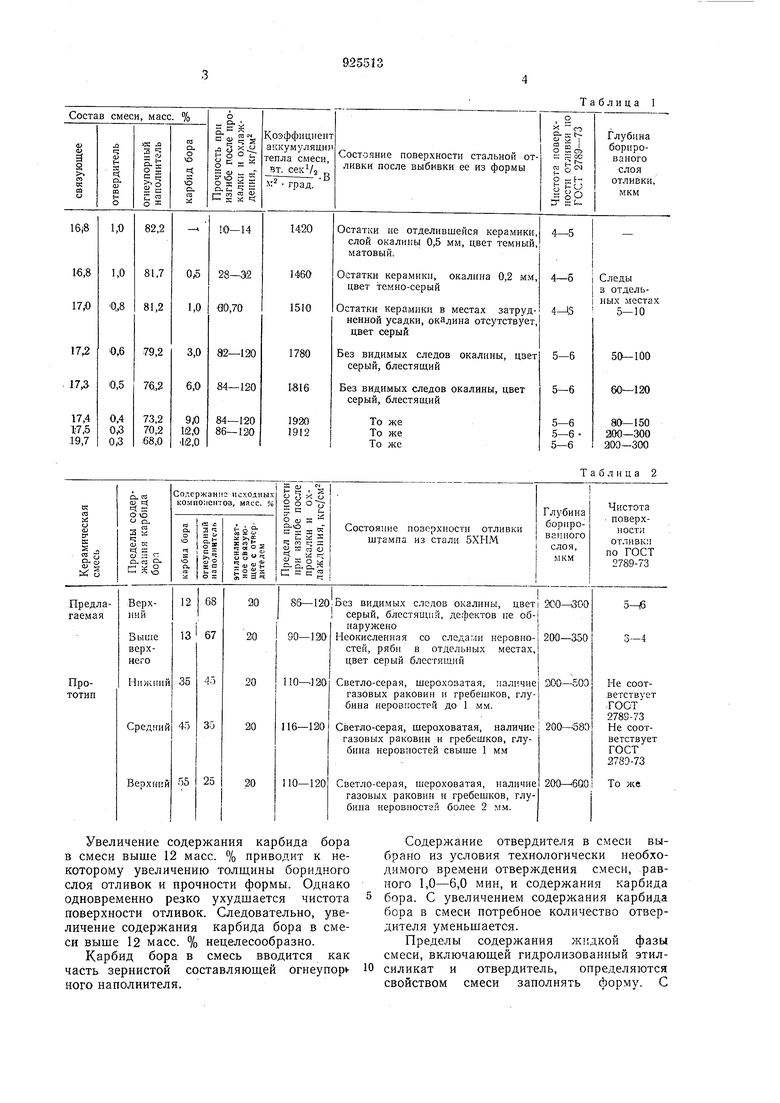

Увеличение содержания карбида бора в смеси выше 12 масс. % приводит к некоторому увеличению толщины боридного слоя отливок и прочности формы. Однако одновременно резко ухудшается чистота поверхности отливок. Следовательно, увеличение содержания карбида бора в смеси выше 12 масс. % нецелесообразно.

Карбид бора в смесь вводится как часть зернистой составляющей огнеупор ного наполнителя.

Содержание отвердителя в смеси выбрано из условия технологически необходимого времени отверждения смеси, равного 1,0-6,0 мин, и содержания карбида

бора. С увеличением содержания карбида бора в смеси потребное количество отвердителя уменьшается.

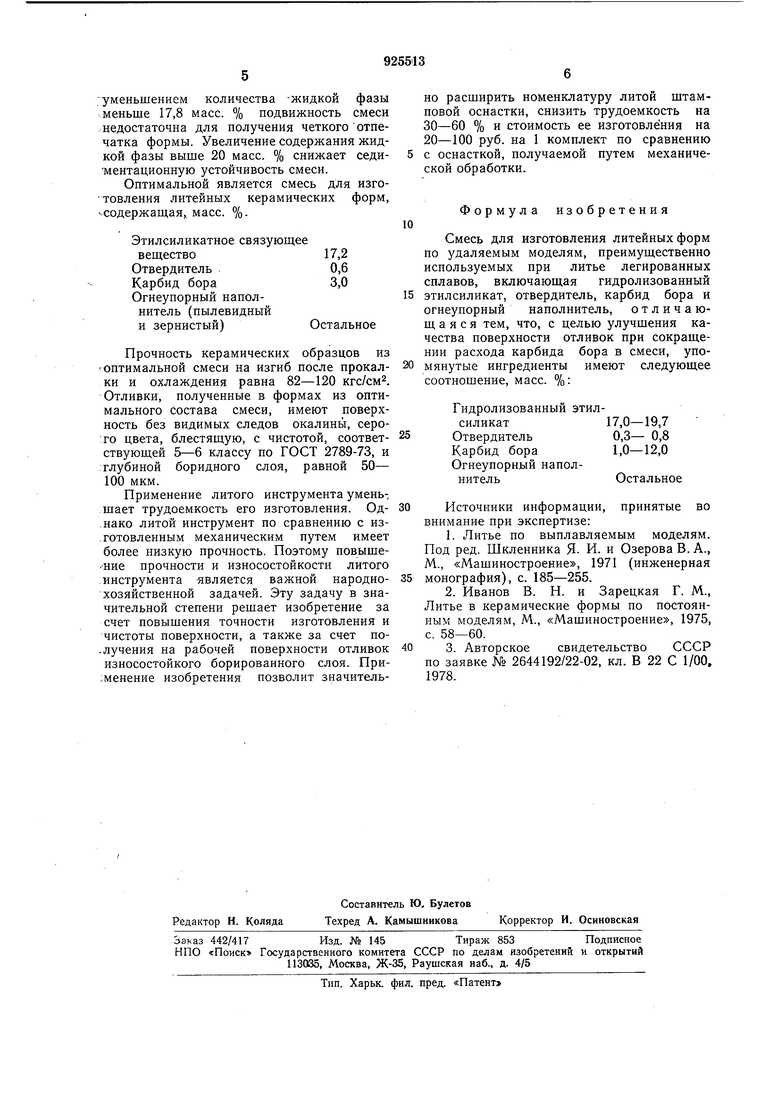

Пределы содержания жидкой фазы смеси, включающей гидролизованный этилсиликат и отвердитель, определяются свойством смеси заполнять форму. С уменьшением количества -жидкой фазы меньше 17,8 масс. % подвижность смеси недостаточна для получения четкогоотпечатка формы. Увеличение содержания жидкой фазы выше 20 масс. % снижает седиментационную устойчивость смеси. Оптимальной является смесь для изготовления литейных керамических форм, - содержащая, масс. %. Этилсиликатное связующее вещество17,2 Отвердитель0,6 Карбид бора3,0 Огнеупорный наполнитель (пылевидный и зернистый)Остальное Прочность керамических образцов из оптимальной смеси на изгиб после прокалки и охлаждения равна 82-120 кгс/см. Отливки, полученные в формах из оптимального состава смеси, имеют поверхность без видимых следов окалины, серо:го цвета, блестящую, с чистотой, соответствующей 5-6 классу по ГОСТ 2789-73, и глубиной боридного слоя, равной 50- 100 мкм. Применение литого инструмента умень-, шает трудоемкость его изготовления. Од-нако литой инструмент по сравнению с из.готовленным механическим путем имеет более низкую прочность. Поэтому повыше- ние прочности и износостойкости литого инструмента является важной народнохозяйственной задачей. Эту задачу в значительной степени решает изобретение за счет повышения точности изготовления и чистоты поверхности, а также за счет по.лучения на рабочей поверхности отливок износостойкого борированного слоя. При:менение изобретения позволит значительно расширить номенклатуру литой штамповой оснастки, снизить трудоемкость на 30-60 % и стоимость ее изготовления на 20-100 руб. на 1 комплект по сравнению с оснасткой, получаемой путем механической обработки. Формула изобретения Смесь для изготовления литейных форм по удаляемым моделям, преимущественно используемых при литье легированных сплавов, включающая гидролизованный этилсиликат, отвердитель, карбид бора и огнеупорный наполнитель, отличающаяся тем, что, с целью улучшения качества поверхности отливок при сокращении расхода карбида бора в смеси, упомянутые ингредиенты имеют следующее соотношение, масс. %: Гидролизованный этилсиликат17,0-19,7 Отвердитель 0,3- 0,8 1,0-12,0 Карбид бора Огнеупорный наполОстальноенитель Источники информации, принятые во внимание при экспертизе: 1.Литье по выплавляемым моделям. Под ред. Шкленника Я- И. и Озерова В. А., М., «Машиностроение, 1971 (инженерная монография), с. 185-255. 2.Иванов В. Н. и Зарецкая Г. М., Литье в керамические формы по постоянным моделям, М., «Машиностроение, 1975, с. 58-60. 3.Авторское свидетельство СССР по заявке № 2644192/22-02, кл. В 22 С 1/00, 1978.

Авторы

Даты

1982-05-07—Публикация

1979-01-08—Подача