(54) СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ЧУГУНА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННЫХ ОТЛИВОК ИЗ ЧУГУНА | 1999 |

|

RU2156673C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2009 |

|

RU2497972C2 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2004 |

|

RU2412272C2 |

| Способ получения отливок из графитизированной стали | 1977 |

|

SU738760A1 |

| Способ отливки двухслойных чугунных прокатных валков | 1986 |

|

SU1452655A1 |

| Способ литья чугунных отливок в разъемные облицованные кокили | 1980 |

|

SU869950A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ПОЛОВИНЧАТОГО ЧУГУНА С АУСТЕНИТНО-БЕЙНИТНОЙ СТРУКТУРОЙ | 2003 |

|

RU2250268C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРОГО ЧУГУНА | 2011 |

|

RU2489511C2 |

| Способ получения высококачественных отливок из серого чугуна | 2019 |

|

RU2742544C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЛЕГИРОВАННОГО ЧУГУНА | 2009 |

|

RU2395366C1 |

1

Изобретение относится к области литейного производства, а именно к способам изготовления отливок из чугуна в формах, получаемых с применением вакуума.

Известны способы получения отливок из чугуна, включающие заливку металла в формы, в которых зернистый наполнитель удерживается за счет сил прижима пленкой благодаря вакууму. Вакуум поддерживают в форме до затвердевания отливки. Вакуумирование формы прекращают сразу после затвердевания отливки 1.

В итоге имеет -место понижение твердости отливок и количества перлита в металлической матрице чугуна. Кроме того, не представляется возможным интенсифицировать графитизацию чугуна при эвтектическом превращении и образование перлита.

Цель изобретения - интенсифицировать графитизацию чугуна при эвтектическом превращении, ускорить процесс охлаждения отливок при эвтектоидном превращении и образования перлита для повыиения твердости и износостойкости отливок.

Это достигается за счет того, что после заливки чугуна в форму из зернистого огнеупорного наполнителя, находящегося под вакуумом за счет отсоса воздуха, в момент, когда чугун достигает зоны эвтектического превращения, вакуумирование формы прекращают, т.е. при t 1150-1200°С, и вновь возобновляют при достижении чугуном отливки температуры, равной 1110-1060°С, а вакуумирование формы

10 с отливкой окончательно прекращают после завершения в чугуне эвтектоидного превращения, т.е. в интервале 700-650°С.

15

Практически момент достижения отливкой заданной температуры определяют по времени, прошедшем от завершения заливки металла в форму. Этим и объесняются довольно широкие интервалы температур в 20-70с выше или

20 ниже критических точек.

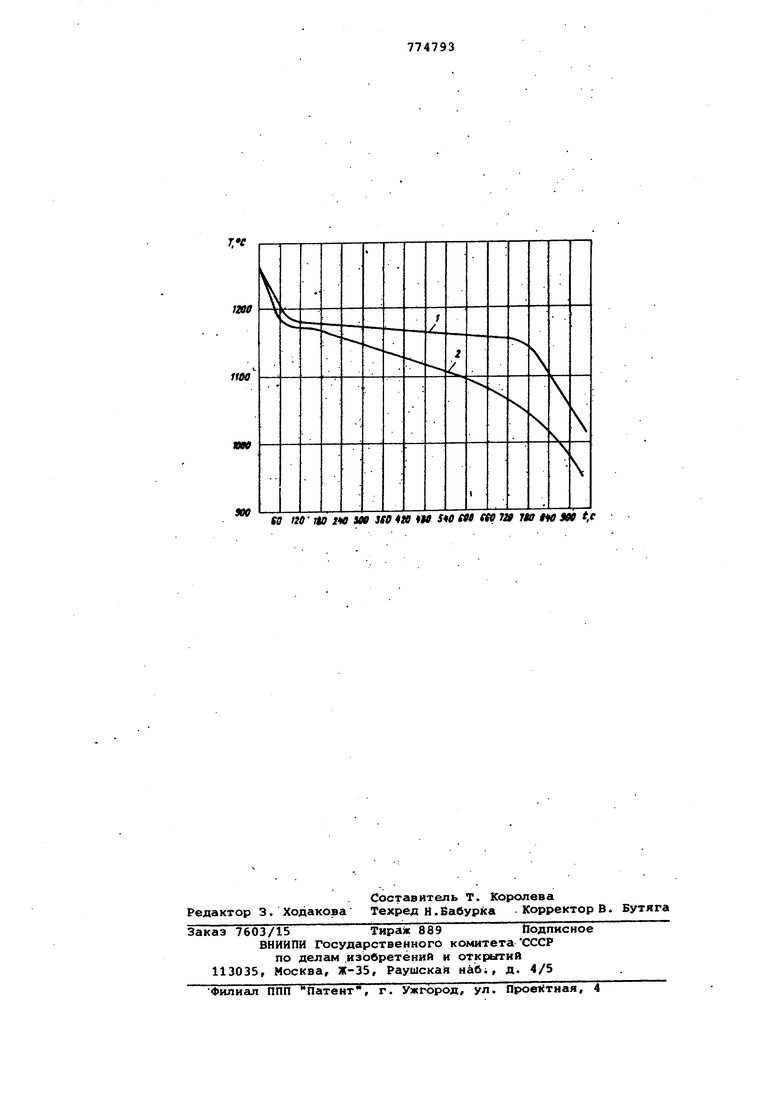

На чертеже, в качестве примера, показаны кривые охлаждения чугуна 25 в центре цилиндрической отливки диаметром 120 мм и высотой 70 мм.

Огнеупорный зернистый наполнителькварцевый песок К016Б. Химический состав чугуна, %: С 3,63; Si 2,94; 30 Мп 0,54; Р 0,069; S 0,07.

Кривая 1 - вакуумирование формы прекращено через 50 с после заливки металла. Эвтектическое превращение в чугуне закончилось через 750 с, после чего вакуумирование вновь возобновлено при 1100°С и длится до завершения эктектоидного превращения(700°С). Кривая 2 - форма находится под

вакуумом вплоть до завершения эвтектоидного превращения. Эвтектическое превращение завершается на 160-й секунде Таким образом установлено, что прекращение вакуумирования формы на время эвтектического превращения позволяет увеличить длительность процесса графитизации от 160 до 750 с,т.а. существенно интенсифицируется процесс графитообразования.

Анализ структуры образцов, высверленных полым сверлом из отливок, дополнительно подтверждает сделанный вывод, так как размеры графитовых включений значительно больше в случае, когда эвтектическое превращение в чугуне протекает в условиях охлаждения отливки без йакуумирования формы. Сравнивают пробы, отлитые по предложенному способу, с пробами, отлитыми в аналогичной форме при условии отключения вакуума до момента эвтектоидных превращений.

Содержан1ие перлита в металлическо матрице чугуна в случае охлаждения отливок под вакуумом вплоть до завершения эвтектоидного превргидения (вакуумирование прекращают при достижении температуры отливки равной .) составляет 70-80%, остальное феррит. При прекращении вакуумирования- формы в соответствии с известными способами, т.е.. в зоне температур когда заканчивается затвердевание чугуна и он приобретает достаточную прочность (1000-1050С), с последующей вьодержкай отливки в песке, количество перлита в металлической матрице составляет 30-40%, остальное феррит. Следовательно, охлаждение чугунных отливок в песчаных формах под , вакуумом, достигаемым за счет отсоса воздуха, вплоть до момента завершения эвтектоидного превращения интенсифицирует процесс образования перлита.

Наличие относительно крупных включений графита и перлитной матрицы в чугуне способствует повышению его твердости и износостойкости в условиях трения. Увеличение длительности эвтектического .превращения позволяет получить тонкостенные отливки без .от5 бела. Ориентировочный экономический эффект составляет 1-3 руб. на 1 т веса деталей станков и др. машин, содержащих элементы, работакядие в условиях трения. Экономия за счет исключения

0 операции термической обработки с целью ликвидации отбела тонкостенного чугунного литья составляет 2-4 руб. на 1 т годного.

Формула изобретения

Способ изготовления отливок из чугуна, включающий заливку расплавленного металла в литейную форму из зернистого огнеупорного наполнителя под вакуумом, отличающийся тем, что, с целью интенсификации графитизации чугуна при эвтектическом превращении и ускорения процесса

5 охлаждения отливок при эвтектоидном превращении Д.ПЯ повышения их твердости и износостойкости, вакуумирование временно прекргидают в интервале температур 1200-1060 С и окончательно

0 прекращают при достижении отливками температур 700-650°С.

Источники информации, принятые во внимание при экспертизе 1. Современное состояние вакуумно-пленочного способа изготовления песчаных форм. - Литейное производство, 1976, 4, с. 27.

Авторы

Даты

1980-10-30—Публикация

1978-08-09—Подача