1

Изобретение относится к области высокочастотной сварки и может быть использовано при производстве электросварных труб и профилей.

Известен способ автоматического 5 регулирования процесса высокочастотной сварки, при котором регулируют один из основных параметров процесса в зависимости от сигнала, характеризующего нагрев кронок свариваемого Ю изделия Щ .

Однако этот способ приводит в некоторых случаях к снижению стабильности качества шва из-за образования в нем горячих трещин под действием. 15 растягивающих напряжений.

Известен способ автоматического регулирования процесса высокочастотной сварки, при котором изменяют мощность , подводимую к нагревательному 20 устройству, в зависимости от изменений нагрева кромок в очаге расплавления 2 .

С целью повышения стабильности качества сварного шва путем исключе- 25 ния образования в нем горячих трещин в качестве регулирующего параметра в способе автоматического регулирования процесса высокочастотной сварки .используют сигнал, пропорциональный

отклонению температуры сваренных кромок за выходным сечением валков сварочного калибра от заданной,

В результате такого регулирования осуществляют стабилизацию заданного значения температуры свариваемых кромок на выходе очага сварки и при этом процесс образования сварного соединения всегда заканчивается к моменту снятия сжимающих усилий на шов и око.)юшовную зону, что повышает стабильность качества шва путем иск.гаочения образования в нем горячих трещин.

Для сохранения постоянных условий формирования структуры сварного соединения в очаге сварки необходимо также поддерживать на постоянном уровне температуру кромок при входе их в очаг сварки. Это требование выполняется, когда длина очага сварки, ширина и толщина штрипса не изменяются.

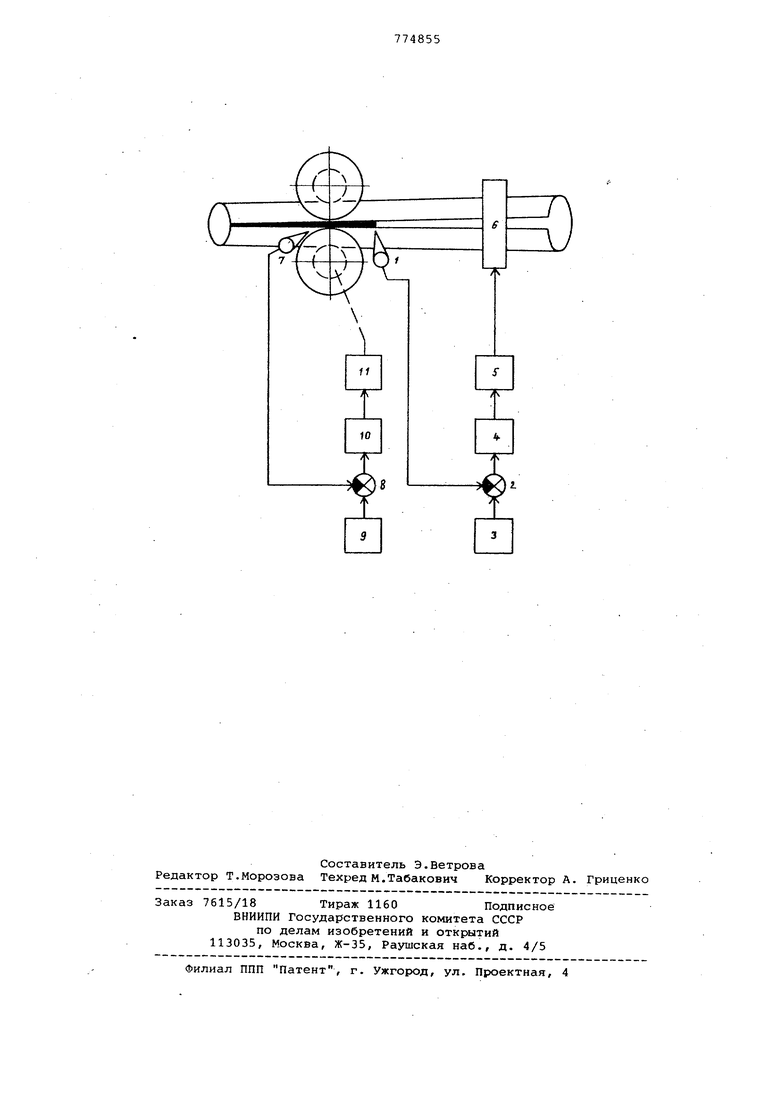

На чертеже приведена схема варианта способа автоматического регулирования процесса высокочастотной сварки.

Мощность источника питания нагревательного Устройства регулируют в зависимости от сигнала, характеризующего нагрев кромок трубной заготовки вб.пизи зоны очага расплавления. Скорость

сварки регулируют в зависимости от сигнала, характеризующего изменение температуры шва в непосредственной близости от выходного сечения валков сварочного калибра. Для этого непрерывно измеряемую величину инте-. грального излучения из локального источника расплавленного металла, образующегося в месте схождения кромок Свариваемой трубы, преобразуют фотодатчиком 1 в электрический сигнал и сравнивают его в устройстве сравнения 2 с оптимальным, заранее определенным опорным сигналом, устанавливаемым задатчиком 3, и результат сравнения используют в качестве регулирукядего сигнала, воздействуя им посредством регулятора 4 на высокочастотный геиератор 5 с индуктором 6 до соответствующего изменения мощности нагрева кромок трубной заготовки.

Скорость сварки изменяют согласно разносги сигнала, характеризующего интегральное излучение сварного шва в непосредственной близости за выходным сечением валков сварочного калибра, и опорного сигнала. Допустимая величина опорного сигнала ус- танавливается опытным путем и характеризует интегральное излучение шва, соответствукядее оптимальным условиям процесса образования сварного соединения в очаге сварки, при которых будет необходимая прочность металла шва против распружинивания трубной заготовки. Все отклонения от, этого значения устраняют системой регулирования путем соответствующего изменения скорости сварки. Для этого непрерывно измеряемую величину интегрального излучения сварного шва в непосредственной близости за выходным, сечением валков сварочного калибра преобразуют фотодатчиком 7 в электрический сигнал и сравнивают его в устройстве 8 сравнения с опорным сигналом, устанавливаемым задатчиком 9, разностный сигнал преобразуемся в регуляторе 10 и управляет скоростью сварки, воздействуя на привод механизма 11 перемещения трубной заготовки. В результате такого регулирования осуществляют стабилизацию, заданных значений температур свариваемых кромок на входе и выходе очага сварки и при этом процесс образования сварного соединения всегда заканчивается к моменту снятия сжимающих усилий на шов и околошовную зону, что повышает стабильность качества шва.

Использование предлагаемого способа автоматического регулирования процесса высокочастотной сварки

S обеспечивает увеличение выхода годных труб путем исключения разрывов сварного шва или образования в нем горячих трещин, стабильность прочностных свойств сварного соединения

( и ведение сварочных процессов на высоких (предельно допустимых) скоростях сварки.

Формула изобретения

Способ автоматического регулирования процесса высокочастотной сварки, при котором регулируют один из основных параметров процесса в зависимости от сигнала, характеризующего нагрев кромок свариваемого изделия, отличающийся тем, что, с целью повышения стабильности качества сварного шва путем исключения образования в нем горячих трещин, в качестве регулирующего параметра используют сигнал, пропорциональный отклонению температуры сваренных кромок за выходным сечением валков

сварочного калибра от заданной.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 453263, кл.. В 23 К 13/00, 1972.

2.Авторское свидетельство СССР 200060, кл. В 23 К 13/02, 1966.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического регулирования процесса высокочастотной сварки труб большого диаметра | 1975 |

|

SU564123A1 |

| Способ автоматического регулирования процесса высокочастотной сварки | 1977 |

|

SU657937A1 |

| Способ автоматического регулирования процесса высокочастотной сварки | 1978 |

|

SU721282A1 |

| Способ автоматического регулирования процесса высокочастотной сварки | 1970 |

|

SU335889A1 |

| Способ автоматического регулирования процесса высокочастотной сварки труб | 1977 |

|

SU733918A1 |

| Способ автоматического регулирования процесса высокочастотной сварки | 1980 |

|

SU935228A1 |

| Сварочный узел стана для изготовления сварных прямошовных труб | 1980 |

|

SU902889A2 |

| Способ регулировки теплового режима высокочастотной сварки прямошовных труб | 1979 |

|

SU863249A1 |

| ТРУБОСВАРОЧНЫЙ СТАН | 1992 |

|

RU2028846C1 |

| Способ автоматического регулирования процесса высокочастотной сварки | 1978 |

|

SU764899A1 |

Авторы

Даты

1980-10-30—Публикация

1978-07-24—Подача