1

Изобретение относится к области автоматизации трубоэлектросварочного производства и может быть использовано при высокочастотной сварке прямошовных труб.

Известен способ автоматического регулирования процесса высокочастотной сварки путем воздействия на мощность, подводимую к нагревательному устройству, в зависимости от сигнала об изменении температуры шва ij .

Однако имеющаяся нестабильность многих параметров: толщины и ширины :штрипса,диаметра и скорости движения 15 сварной трубы, температуры сварного шва и т.д., не позволяет при стабилизации одного параметра получить стабильные условия для качественного ведения процесса. 20

Наиболее близким по технической csraiHocTH и достигаемому эффекту к дан ному способу является способ автоматического регулирования процесса высо кочастотной сварки, при котором воз- 25 действуют иа мощность, подводимую к нагревательному устройству, в зависимости от разности между текущей и заданной температурой сварного шва, определяемой в зависимости от изменениязо

величины, характеризующей параметры процесса 2 .

Недостатком этого способа является то, что коррекция регулируемой температуры сварного шва ведется по изменению положения валка в сварочном калибре, которое не однозначно характеризует процесс сварки. ГГеремещение валков сварочного калибра при постоянном давлении осадки пропорционально изменению давления в калибре. Давление в калибре зависит не только от давления осадки, но и от давления упругих и пластических деформаций трубной за.готовки, которое в несколько раз превышает давление осадки и характеризует прежде всего работу формовочной клети, но не процесс сварки. Поэтому данный способ регулирования не всегда позволяет получить трубы с хорошим качеством сварного соединения.

Целью настоящего изобретения является повышение качества сварного шва труб.

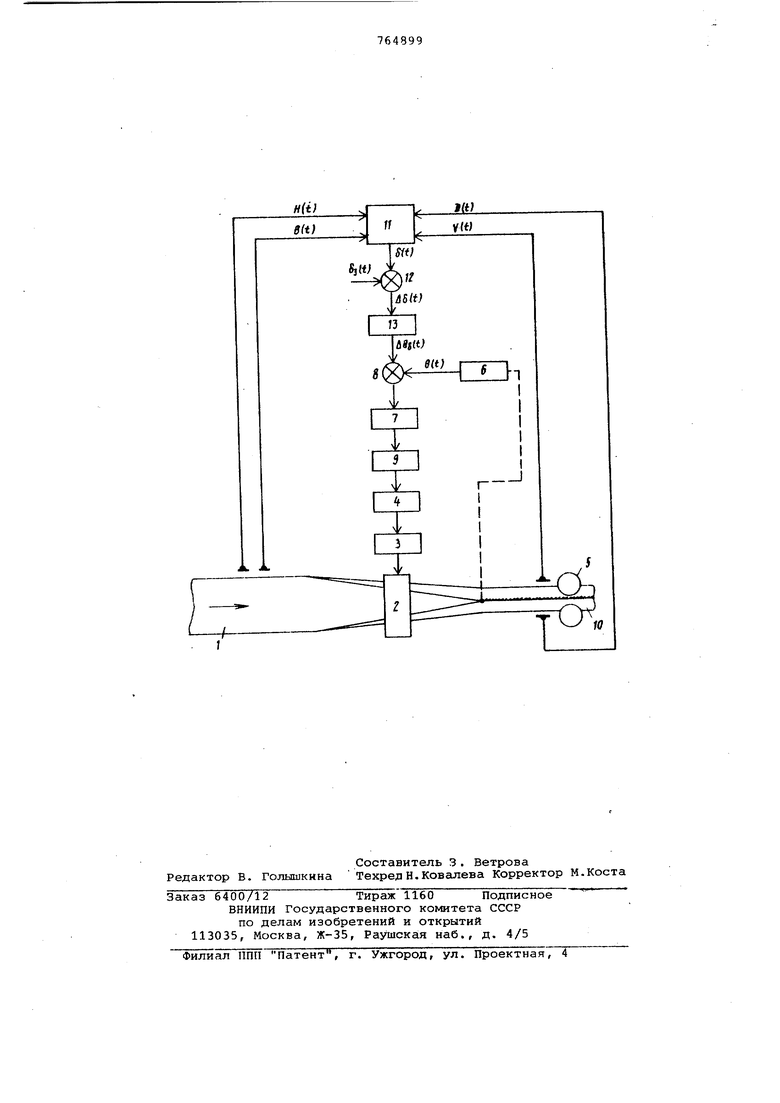

Это достигается тем, что в известном способе регулирования заданную температуру сварного шва определяют в. зависимости от изменения величины осадки по сравнению с заданной. Величину осадки в каяедый момент времени вычисляют по колебаниям толщины,ширины штрипса и диаметра трубы с учетом скорости сварки. На приведенном чертеже изображена схема автоматического управления процессом высокочастотной сварки труб по предлагаемому способу. Штрипс 1 формуют в трубную заготов ку (формовочный калибр не показан) и подают в нагревательное устройство 2 с помощью которого кромки трубной заготовки разогреваются до температуры сварки. Питание нагревательного устройства осуществляют от высокочастотного генератора 3, выходная мощность которого регулируется управляющим выпрямителем 4. Нагретые кромки сдавливают сварочными валками 5. Процесс сварки контролируют фотоголовкой 6 фотопирометра 7. Через блок 8 сравнения и блок 9 согласования воздействуют на управляющий выпрямитель 4. Измеряют толщину H(t) и ширину B(t) штрипса, скорость сварки V(t) и диаметр D(t) сварной трубы 10. В вычисли тельном блоке 11 определяют величину осадки кромок трубной заготовки 5(t) в блоке 12 сравнения сравнивают ее с заданной S.j(t), по разности A6(t) через усилитель 13 изменяют задание fiSgWтемпературы сварки. Способ может быть реализован на стандартных измерительных, вычислительных и управляющих элементах. Ниже приводится описание конкретных операций, которые необходимо выполнять при практической реализации способа. Для определения осадки непрерывно измеряют значения параметров H(t), B(t), V{t), D(t) и запоминают значения первых трех за время „ах г необходимое для прохождения выбранного поперечного сечения штрипса в точке замера толщины до места замера диаметра при минимально возможной скорости сварки. Запоминать можно дискретные значения параметров-через интервалы времени ut , приблизительно в 10 раз меньшие минимального периода возможных колебаний параметров. Запоминаес«1ые значения непрерывно обновляют путем прибавления через д новых значений параметров и стирания старых отстоящих от данного момента на время больше 2 ffjg. Величину осадки кромок S(t) опреде ляют в блоке 11 по известным соотношениям. Изменение осадки A8(t) вычисляют в блоке 12, как ASttl SUl-Sa b По величинеA8(t)B усилителе 13 оп ределяют поправку задания температур 40g(i) кд8(1), где к - в простейшем случае коэффициент пропорциональности. Для определения рабочей точки сиг темы управления 8(, и коэффициента передачи К используют экспериментальны данные. Например, для агрегата 20-76 завода Трубосталь (г. Ленинград) для труб диаметром 48 мм при толщине и ширине штрипса соответственно 3,2 и 146 мм максимальные изменения параметров равны: до 10,2 мм, ,2 мм,дБ 10,5 мм. Находят рабочую точку б, которая может совпадать с S,, : 8о в-;Г(о-н) S 146-3 14 (48-3,2)5,33 мм Максимально возможные изменения осадки . StT,() u6mnx iO,5-3,14(+0,2+0,2) 1,8 мм Известно, что температура сварки лежит в пределах 1380-1450°С, тогда К определяется из соотношения ., (гЛвтин U50-i380 К -- 9,5 с /МАЛ. max 2,1,8 Использование предлагаемого способа управления процессом высокочастотной сварки труб обеспечивает по сравнению с существующими способами следующие преимущества: -возможность получение труб с требуемым качеством сварного шва, близким к качеству основного металла, что позволит применять электросварные прямошовные трубы вместо более дорогих бесшовных; -надежное сохранение полученного уровня качества шва труб при изменении текущих значений параметров процесса сварки. Формула изобретения 1.Способ автоматического регулирования процесса высокочастотной сварки, при котором воздействуют на мощность нагревательного устройства в зависимости от разности между текущей и заданной температурой сварного шва, определяемой в зависимости от изменения величины, характеризующей параметры процесса сварки, отличающийс я тем, что, с целью повышения качества сварного шва, заданную температуру сварного шва определяют в зави- симости от изменения величины осадки по сравнению с заданной. 2.Способ по п.1, отличающий с я тем, что осадку в каждый момент времени вычисляют по колебаниям толщины, ширины штрипса и диаметра трубы с учетом скорости сварки. Источники информации, принятые- во внимание при экспертизе 1.Авторское свидетельство СССР W 189087, кл. В 23 К 13/00, 1965. 2,Авторское свидетельство СССР 517436, кл, В 23 К 18/00, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства прямошовных труб диаметром от 10 до 530 мм на непрерывных трубоэлектросварочных агрегатах | 2018 |

|

RU2677558C1 |

| Способ автоматического регулирования процесса высокочастотной сварки | 1978 |

|

SU774855A1 |

| Способ управления процессом высокочастотной сварки труб | 1980 |

|

SU986680A1 |

| Способ изготовления прямошовных труб | 1987 |

|

SU1473873A1 |

| Способ изготовления сварных прямошовных труб из титановых сплавов | 2016 |

|

RU2638476C1 |

| Способ автоматического регулирования процесса высокочастотной сварки | 1979 |

|

SU772767A1 |

| Способ производства сварных труб | 1989 |

|

SU1611487A1 |

| Способ изготовления электросварных прямошовных труб | 1990 |

|

SU1799650A1 |

| Устройство для сварки прямошовных труб | 1976 |

|

SU764765A1 |

| СПОСОБ ПРОИЗВОДСТВА СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2005 |

|

RU2296023C1 |

Авторы

Даты

1980-09-23—Публикация

1978-05-31—Подача