I

Изобретение относится к технике высоKOMacTOTiioii сварки и может быть использовано при производстве нрямонювных и с1111ральн()П1ов11,1х труб с соединением кромок внахлестку.

Известен снособ автоматического регулирования процесса высокочастотной сварки путем воздействия на мощность источника питания си|налом. завися цим от темrieparypi, в очаге сварки, измеряемой оптическим пирометром по излучению визируемой разогретой зоны 1.

Способ njnpoKo применяется при стыковой сварке кромок. Однако при сварке виихлестку неносредственное визирование разогретых стыкуем1)1 поверхностей практически HeB03Mo Kfio.

Известен также способ регулирова1П1я процесса высокочастотной сварки по сжимающему усилию (давлению) в сварочном калибре 2.

Однако в отличие от стыковой сварки, где грат выдавливается в свободное пространство, нри сварке внахлестку грат раскагывается обжимными валками, при этом в измеряемую величину -- давление вносятся cviuecTBeniHiie погрешности.

К(1оме того, нри сварке внахлестку, когда и:;-за возможного изменения величины нахлеста изменяется и п,пон1адь стыкуем1 1х поверхностей, отсутствует однозначная связь между сж11маюни м усилием и удельным дав.тением.

Наибо.тее близким по 1ехнической сущности к изобретению яв,;яется crioco6 автоматического регу,1ирования процесса высокочастотиой сварки нхтем воздействия на мощность источника питания в зависимости от сигна.та, характеризующего процесс сварки |3.

Снособ этот, прсдназпачснный для автоматизации процесса сварки изде.шй с соедипением кромок встык, основан lia исно,1ьзовании в трубосварочном стане клети с

5 ноднружиненными ва.тками, обеспечивающими постоянное сварочное давленпе, а в качестве регулпрующего сигнала используется сигна,, нронорционалыц1|й взаимному неремен1ени10 сварочных валков.

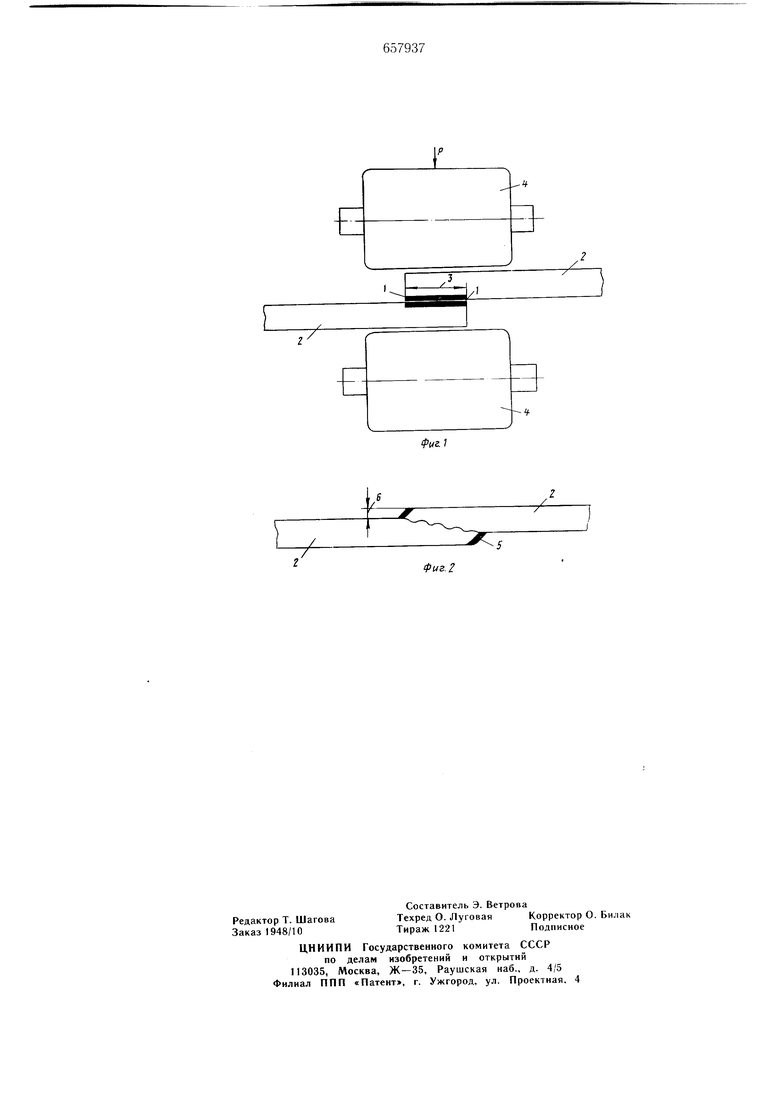

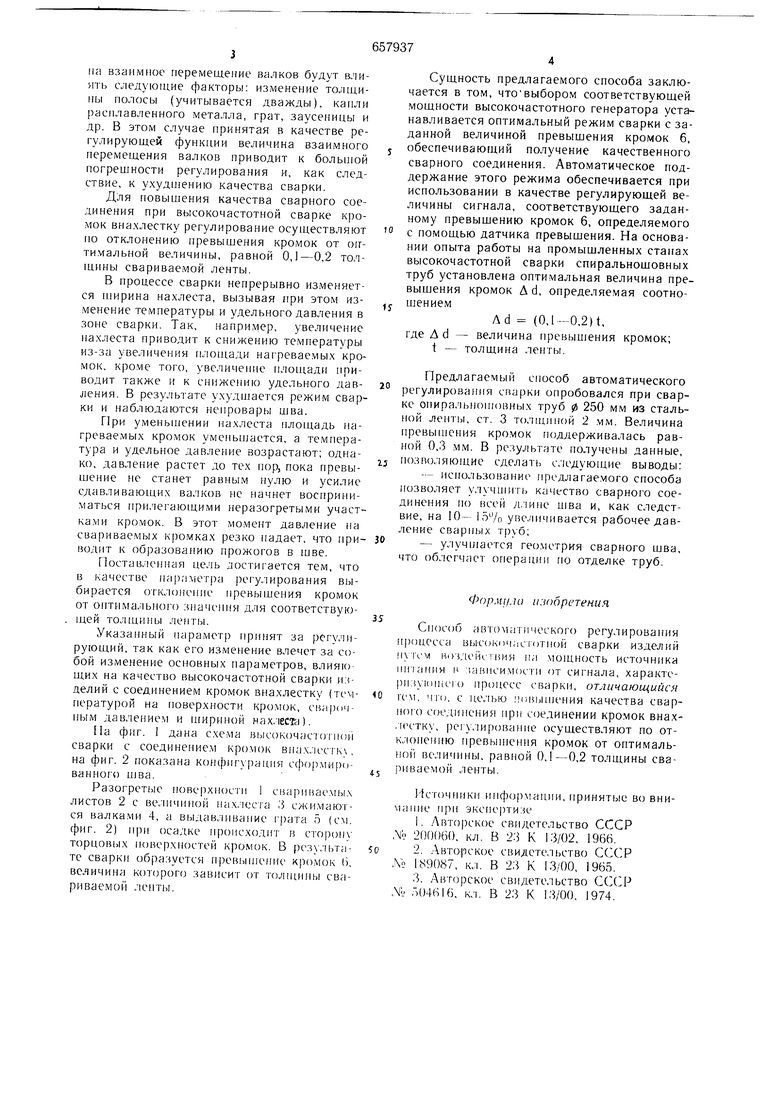

Однако известны снособ не прнменим для изделшК свариваемых внахлестку. Ири сварке BHax.iecTKy формирование шва происходит ири непосредственном контакте ва.чKOi5 со свариваемыми кромками, ноэюмх на взаимное перемещение ва.пков будут влиять) следующие факторы: изменение толщины нолосы (учитывается дважды), канли раснлавленного металла, грат, заусеницы и др. В этом случае нринятая в качестве регулирующей функции величина взаимного перемещения валков приводит к болыной ногрещности регулирования и, как следствие, к ухудн)ению качества сварки. Для повышения качества сварного соединения при высокочастотной сварке кро.мок внахлестку регулирование осу1цествляют по отклонению превышения кромок от oirти.мальной величины, равной 0,1-0,2 толщины свариваемой ленты. В процессе сварки непрерывно изменяется п)ирина нахлеста, вызывая при этом из.менение температуры и удельного давления в зоне сварки. Так, например, увеличение нахлеста приводит к снижению температуры из-за увеличения н.ющади нагревае.мых кромок, кроме того, увеличение площади приводит также и к снижению удельного давления. В результате у.худшается режим сварки и наблюдаются ненровары шва. При уменьн1ении нахлеста площадь нагреваемых кромок умепьп)ается, а те.мпература и удельное давление возрастают; однако, давление растет до тех пор, пока превышение не станет равным нулю и усилие с;и1вливающих валков не начнет восприниматься при.чегающими неразогретыми участками кромок. В этот момент давление на свариваемых к)омках резко надает, что при водит к образованию прожогов в щве. Поставленная цель достигается тем, что в качестве параметра регулирования выбирается отклонение превьииения кромок от оптима,пьпо1() значе1тя для соответствующей толщины ленты. Указанный параметр принят за регулирующий, так как его изменение влечет за собой изменение основных параметров, влияющих на качество высокочастотной сварки изделий с соединением кромок внахлестку (температурой на поверхности кро.мок, сварочным давлением и шириной нах.ШСГа ). Па фиг. 1 дана схе.ма иысокочасюгпой сварки с соединением кромок внахлесткх, на фиг. 2 показана копфигурация сформи)(;ванного HjBa. Разогретые поверхности 1 свариваемых листов 2 с величиной нах.-кхча 3 сжимаются валка.ми 4, а выдавлпвапие грата 5 (см. фиг. 2) при осадке происходит в сторону торцовых новерхпостей кромок. В резу. сваркп образуется превьцнение кромок (), величипа которого зависит от тол1цппы свариваемой лепты. Сущность предлагаемого способа заключается в том, чтовыбором соответствующей мощности высокочастотного генератора устанавливается оптимальный режим сварки с заданной величиной превышения кромок б, обеспечивающий получение качественного сварного соединения. Автоматическое поддержание этого режима обеспечивается при использовании в качестве регулирующей величины сигнала, соответствующего заданному превышению кромок 6, определяемого с помощью датчика превыщения. На основании опыта работы на промышленных станах высокочастотной сварки спиральношовных труб установлена оптимальная величина превышения кромок Ad, определяемая соотношениемAd (0,1-0,2) t, где Д d - величина превышения кромок; t - толщина ленты. Предлагаемый способ автоматического регу,лироБанпя сварки опробовался при сварке опиральношовных труб 0 250 мм из стальпой ,ленты, ст. 3 толщиной 2 .мм. Величина превы нения кромок поддерживалась равной 0,3 мм. В результате получены данные, позволяющие сделать следующие выводы: - использование предлагае.мого способа позволяет улуча1пть качество сварного соединения по всей д.чипе шва и, как следствие, на 10- увеличивается рабочее давление сварных труб; - улучн1ается геометрия сварного шва, что облегчает операции по отделке труб. Формула 11:(бретения Способ автоматического регулирования ii|)ouecca высокпчгкютной сварки изделий путем В1 з;1ейст| ия пл мощность источника итаппя н .анисимостп от сигнала, характсри.чушпиго процесс сварки, отличающийся ICM, что, с це.лью 1)В1,|ц1ения качества сварпого соединения при соединении кро.мок внах.кчтку, регулирование осуществляют по отклонению превьцпенпя кромок от оптимальной величпны, равной 0,1-0,2 толщины свариваемой ленты. Ист()чш1К11 ипфс рмации, принятые во внимаппе при экспертизе 1. .Авторское свидетельство СССР ,МЬ 2()()()60, кл. В 23 К 13/02, 1966. 2. Авт()рскс;е свидетельство СССР Л 189087, кл. В 23 К 13/00, 1965. 3. Авторское свидетельство СССР ,1 ,104616, кл. В 23 К 13/00, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления спирально-шовных труб и устройство для его осуществления | 1987 |

|

SU1426666A1 |

| Стан для изготовления сварных замкнутых профилей | 1990 |

|

SU1754262A1 |

| ТРУБОСВАРОЧНАЯ КЛЕТЬ | 2009 |

|

RU2392076C1 |

| СПОСОБ ОБРАЗОВАНИЯ МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКИ ЭЛЕКТРИЧЕСКОГО КАБЕЛЯ | 1991 |

|

RU2050607C1 |

| Способ высокочастотной сварки толстостенных изделий | 1973 |

|

SU512017A1 |

| Технологический инструмент сварочной клети трубоэлектросварочного агрегата | 1986 |

|

SU1324701A1 |

| Способ изготовления спиральношовных труб | 1979 |

|

SU772645A1 |

| Способ изготовления прямошовных труб | 1987 |

|

SU1473873A1 |

| Способ непрерывного изготовления гибких рукавов из ленточного полимерного материала и установка для его осуществления | 1987 |

|

SU1622150A1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ МЕТАЛЛИЧЕСКИХ ТРУБ | 1998 |

|

RU2138352C1 |

Авторы

Даты

1979-04-25—Публикация

1977-02-04—Подача