Изобретение относится к области подготовки сырья к доменной плавке. Известна шихта для производства сталеплавильной извести, содержащей крупнокусковой известняк естественной вла кности и твердое топливо 1 Сущность этого технического решения сводится к диссоциации карбоната кальция в пересыпных шахтных печах за счет тепла горения углерода топлива. Недостатками известного решения являются низкая скорость диссоциации известняка, высокая степень недожога в центральных кусках слоев известняка и высокое содержание пережженной извести на их поверхност Наиболее близким по технической сущности и достигаемому результату решением к изобретению является шихт для производства агломерационной извести на обжиговых машинах конвейерного и кольцевого типа, содержащая известняк крупностью 3-10 мм, коксовую мелочь (10-12%) крупностью 03 мм с использованием воды, увлажнение которой в количестве 4% осуществляется в процессе перемешивания шихты C JНедостатками известного технического решения являются н возможность интенсификации процесса обжига и улучшения качества извести вследствие увеличения расхода твердого топлива на испарение влаги и снижения газопроницаемости слоя шихты за счет образования зоны переувлажнения; необходимость измельчения получаемой агломерационной извести до фракции 0-3 мм; невозможность реакционной способности твердого топлива. Целью изобретения является интенсификация процесса диссоциации известняка, экономия твердого топлива и измельчение извести в процессе обжига. Поставленная цель достигается тем, что в шихту, содержащую известняк, коксовую мелочь и добавку, в качестве добавки вводят каустическую соду при следующем соотношении компонентов, вес.%: Коксовая мелочь6-8 Каустическая сода 0,2-0,5 ИзвестнякОстальное Сущность изобретения заключается в следующем. Известно, что диссоциация карбо- . натов начинается с распада тех ионов.

в которых группа накопила запас кинетической энергии, достаточной для отрыва анионов О. Удаление COij с поверхности зерен (диссоциация карбонатов протекает послойно) происходит в тех местах, где ионы Со| испытывают наибольшее деформирующее воздействие катионов.

Добавка каустической соды (МзпСО. существенно влияет как на температуру обжига, так и на скорость диссоцисщии карбоната. Как показывают результаты дериватографических исследований, фазовосо рентгеноструктурного анализа, перед разложением карбоната кгшьция уже при температуре 500-бОО С образуется двойное комплекное соединение Na((COn,)(j. Диссоциация этого соединения интенсивно протекает при температуре 780-800°С для СаСОо,, поскольку парциальное давление COg в этих условиях достигает 1 ат.

Каустическая сода вследствие снижения начальной температуры диссоциации комплексного карбоната не только интенсифицирует процесс, но н позволяет уменьшить расход твердого топлива на 4 абс.%.

Результаты рентгеноструктурного анализа показали, что ион Ма, проникая в кристаллическую решетку оксида кальция, сильно искажает ее. При этом основной параметр решетки составляет для СаО 4,79-4,82 А (в зависимости от содержания примеси увеличивается пропорционально увеличению весового соотношения NajCOj : СаСО) , в исследованном нами диапазоне до 4,98-5,1 А, что сопровояздается разориентгщией ионов кристаллической решетки, ослаблением связей между ними и разрушением зерен оксида кальция.

Исследования показали, что обожженная известь, полученная без добавки катализатора, имеет ту же крупность, что и крупность исходного известняка. Введение каустической соды позволяет уменьшить крупность извести с 3-10 (исходное сьфье) до 0-3 мм.

Измельчению извести в процессе обжига способствует и тот факт,что температура плавления коьшлексного карбоната Na.(CO%)(2. составляет т.е. практически совпадает с температурой его интенсивного разложения. В этих условиях выделение СОг из расплава вызывает разрушение сплошности его структуры, увеличени пористости и измельчение кристаллизующих зерен.

Установлено, что небольшое количество расплава способно растворить в себе значительное количество кальция и его примесей, что с одной стороны ускоряет процесс диссрциации и повышает однородность обожженного

продукта, а с другой стороны снижает реакционную способность последнего.

Это объясняется теи, что образующийся расплав, активно язгшмодействуя с золой кокса, ошлаковывает - зерна извести, снижая ее способность гидратироваться водой. Чем больше образуется расплава, тем в большей степени снижается реакционная способность извести. Полученная зависимость илюет экстремальный характер. Поэтому содержание каустической соды в шихте строго ограничено указанным соотношением ингредиентов.

Содержание ,, равное 0,25 0,5% от веса шихты, наряду с указанными факторами, обуслав.ливается и содержанием в исходном сырье магнезита. Поскольку температура диссоциации МдСОч, на 100-120С ниже температуры диссоциации кальцита, т.е. близка к температуре разложения NajCa(COij), то и содержание каустической соды, необходимой для связывания меньшего количества кальцита в

5 ко1 шлвксный карбонат по мере увеличения содержания магнезита в исходной шихте, должно соответствовать меньшему пределу указанного соотношения.

Исследования процесса разложения

0 известняков, применяемых для производства агломерационной извести с содержанием магнезита 0,7-5,0%, показали, что наилучшие показатели обжига и качества получаемого продукта достигаются при введении 0,5 и 0,2% каустической соды соответственно.

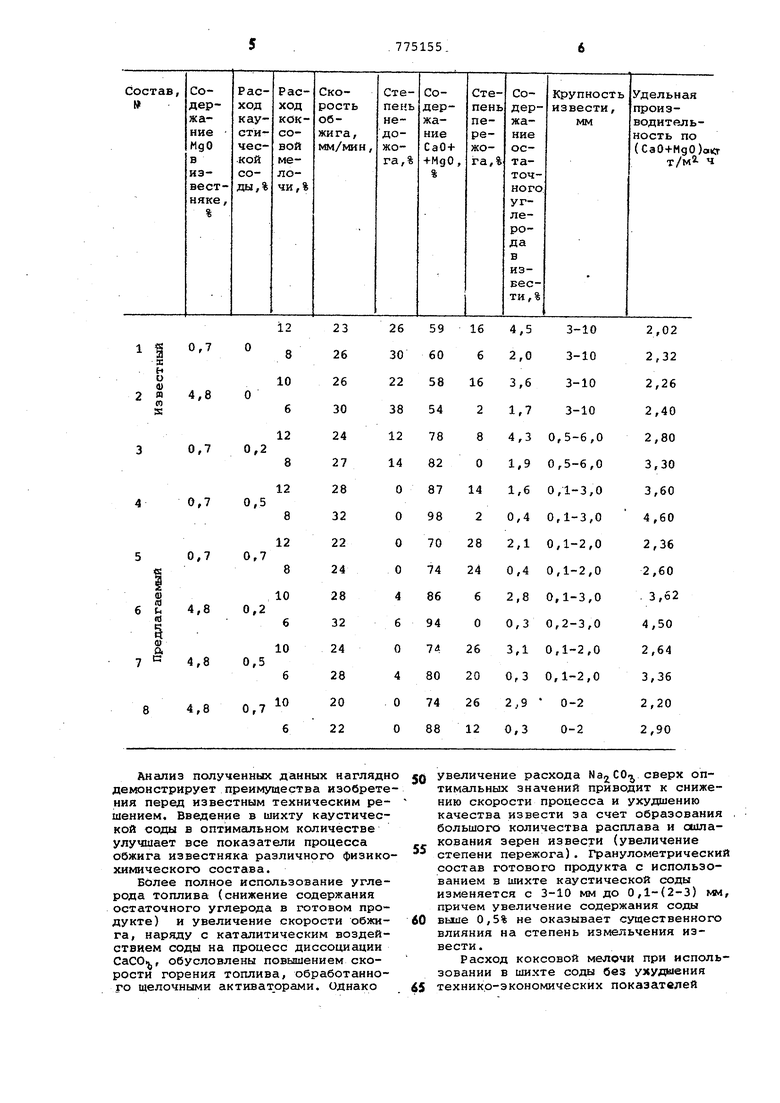

Пример. Обжиг двух типов 0 известняка крупностью 3-10 мм, содержащих 0,7 и 4,8% МдО, производили в агломерационной чаше, плснцадью спекания 0,1 м при высоте слоя 400 мм.

В качестве топлива использовали коксовую мелочь крупностью 0-5 мм с содержанием углерода 88% и золы 12%. Расход каустической соды изменяли в пределах.О,2-О,7 вес.%.

0 Смешивание компонентов осуществляли в барабане диаметром 500 и длиной 1200 мл. Зажигание топлива ишхты производили при температуре 125О°С, Разрежение под слоем во

5 всех опытах составляло 800 мм вод.ст. Xи eIчecкий состав известняков %) был следующим:

СаО МдО SlOj A jOj FeoSu. S 0 1 53,49 0,73 1,80 0,28 0,27 0,08

2 49,70 4,80 1,78 0,30 0,29 0,06

Результаты исследований представлены в таблице.

Анализ полученных данных наглядно демонстрирует преимущества изобретения перед известным техническим решением. Введение в шихту каустической соды в оптимальном количестве улучшает все показатели процесса обжига известняка различного физикохимического состава.

Более полное использование углерода топлива (снижение содержания остаточного углерода в готовом продукте) и увеличение скорости обжига, наряду с каталитическим воздействием соды на процесс диссоциации СаСОж, обусловлены повышением скорости горения топлива, обработанного щелочными активаторами, однако

увеличение расхода , сверх оптимальных значений приводит к снижению скорости процесса и ухудшению качества извести за счет образования , большого количества расплава и сшлакования зерен извести (увеличение

степени пережога). Гранулометрический состав готового продукта с использованием в шихте каустической соды изменяется с 3-10 мм до 0,1-(2-3) мм, причем увеличение содержания соды

выше 0,5% не оказывает существенного влияния на степень измельчения извести .

Расход коксовой мелочи при использовании в шихте соды без ухудшения

технико-экономических показателей

процесса может быть снижен по сравнению с обычной шихтой на 4 аба.%.

Удельная производительность по содержанию в извести (СаО н- НдО)аит в оптимальных условиях процесса (содержание , составляет 0,20,5%) увеличивается по сравнению с известной шихтой более, чем в 2 раза.

Формула изобретения

Шихта для производства агломерационной извести, содержашая известняк, коксовую мелочь и добавку, отличающаяся тем, что, с целью интенсификации процесса

диссоциации известняка, экономии твердого топлива и измельчения извести, она содержит в качестве добавки каустичаскую соду при следуиздем соотношении компонентов, вес.%: Коксовая мелочь 6-8 Каустическая сода 0,2-0,5 Известняк Остальное Источники информации, принятые во внимание при экспертизе

1.Монастырев А.В, Производство извести. М. , Шсшая школа, 1975, с. 115-123.

2,Берштейн Р.С. и др. Совершенствование технологии спекания агломерата. Днепропетровск, Преминь,

5 1975, с. 30-36.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для производства марганцевого агломерата | 1981 |

|

SU998556A1 |

| Шихта для производства офлюсованного марганцевого агломерата | 1987 |

|

SU1475946A1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОВОССТАНОВИМОГО НИЗКОЗАКИСНОГО ОФМОСОВАННОГО АГЛОМЕРАТА | 1991 |

|

RU2009219C1 |

| Способ производства агломерата | 1980 |

|

SU926944A1 |

| Способ производства офлюсованного железорудного агломерата | 2020 |

|

RU2768432C2 |

| Способ получения высокомагнезиального флюса-модификатора для сталеплавильных шлаков | 2018 |

|

RU2739494C2 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 2005 |

|

RU2283354C1 |

| СПОСОБ ПОДГОТОВКИ К СПЕКАНИЮ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 2005 |

|

RU2313588C2 |

| Шихта для производства марганцевого агломерата | 1981 |

|

SU1110812A1 |

| Шихта и способ получения флюса и огнеупорного материала для сталеплавильного производства (варианты) с ее использованием | 2020 |

|

RU2749446C1 |

Авторы

Даты

1980-10-30—Публикация

1978-11-04—Подача