Изобретение относится к подготовке сырья к металлургическому переделу, в частности к агломерации марганцевых руд, и может быть использовано в металлургии.

Цель изобретения - повышение прочности агломерата и содержания в нем марганца.

Необходимость и эффективность ввода в состав шихты манганокальцита основывается на том, что этот материал имеет гораздо более низкую температуру диссоциации, чем известняк. Его диссоциация начинается при температуре около 580-600 С и полностью завершается к 800°С, в то время как температура диссоциации известняка колеблется в пределах 900-980 и 1000°С. Раннее разложение карбоната в манганокальците обеспечивает возможность более длительного и полного взаимодействия компонентов шкхты с флюсом. Кроме того, присутствующие в продуктах диссоциации манганокальцита оксиды кальция и магния, находясь в кристаллической решетке в тесной связи с марганцем, образуют с ним твердые растворы типа (Са, Мп)0, которые не гидратируют, вследствие чего исключается главная причина разрушения агломератов, офлюсованных известняком и известью. ,

При указанном соотношении основных компонентов в предпагдемой флюсусл

со

о

ющей добавке на контакте с кремнеземом шихты образуются микрообъемы составов, близких к эвтектическим дл системы CaO-MnO-Si02, вследствие чего появляются центры образования расплава, интенсифицирующие процесс спекания и способствующие упрочнению агломерата. Агломерат приобретает

ОДНОРОДНОСТЬ И ВЫСОКУЮ ПРОЧНОСТЬ,

он не разрушается при воздействии парогазовой смеси.

Наличие марганца в заявляемой флюсующей добавке делает ее экономически выгодной с точки зрения под- держания в готовом агломерате более высокого содержания ведущего элемента - марганца, так как после удалени летучих в процессе спекания содержание марганца в этой добавке повышается почти до уровня содержания его в основной рудной составляющей.

Зам.ена части известняка в шихте манганокальцитом способствует более полному усвоению расплавом оксида кальция, это обеспечивает значительное снижение содержания неассимилли- рованной извести в готовом агломерат - и повышение его прочности.

Манганокальцит в флюс вводится в крупности менее 5 мм, так как использование фракций крупнее 5 мм затрудняет прогрев центральных объемов кусочков из-за их термической массивности и не обеспечивает полного усвоения СаО и MgO марганцеворуд- ным расплавом.

Шихта предлагаемого состава была опробована на укрупненной установке по спеканию офлюсованного агломерата

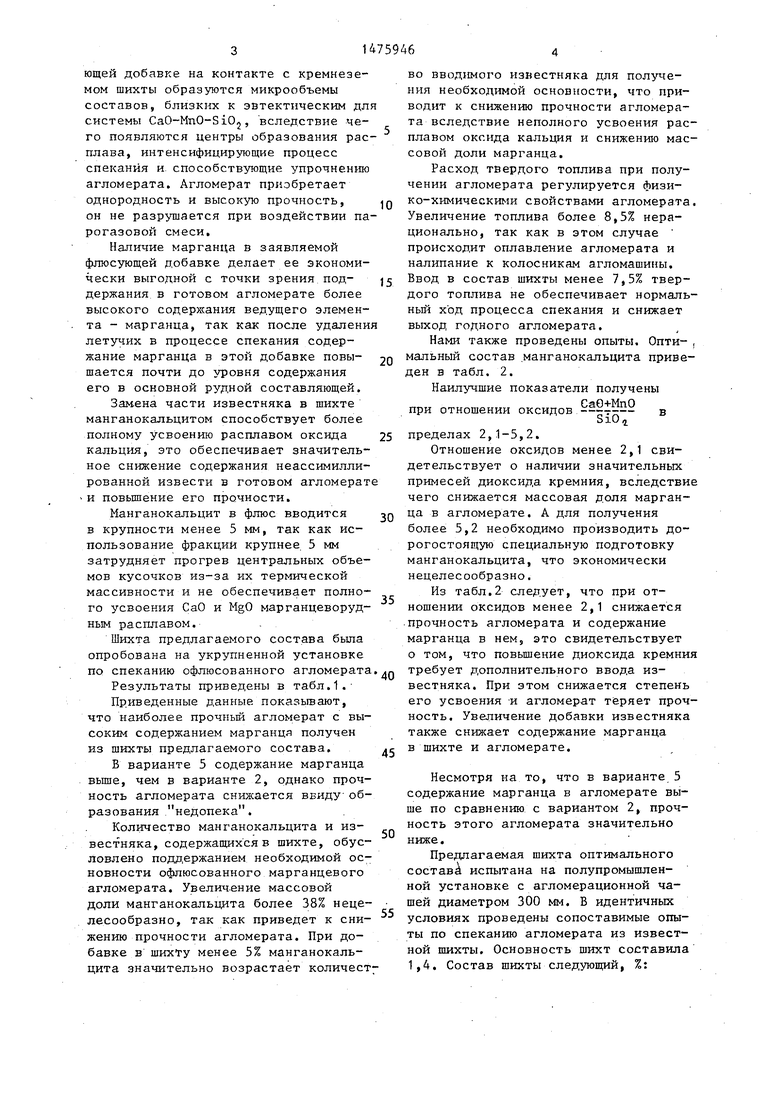

Результаты приведены в табл.1.

Приведенные данные показывают, что наиболее прочный агломерат с высоким содержанием марганця получен из шихты предлагаемого состава.

Б варианте 5 содержание марганца выше, чем в варианте 2, однако прочность агломерата снижается ввиду образования недопека.

Количество манганокальцита и из

вестняка, содержащихся в шихте, обусловлено поддержанием необходимой основности офлюсованного марганцевого агломерата. Увеличение массовой доли манганокальцита более 38% нецелесообразно, так как приведет к снижению прочности агломерата. При добавке в шихту менее 5% манганокальцита значительно возрастает количест0

5

j

0

5

0

5

0

5

во вводимого известняка для получения необходимой основности, что приводит к снижению прочности агломерата вследствие неполного усвоения расплавом оксида кальция и снижению массовой доли марганца.

Расход твердого топлива при получении агломерата регулируется физико-химическими свойствами агломерата. Увеличение топлива более 8,5% нерационально, так как в этом случае происходит оплавление агломерата и налипание к колосникам агломашины. Ввод в состав шихты менее 7,5% твердого топлива не обеспечивает нормальный ход процесса спекания и снижает выход годного агломерата.

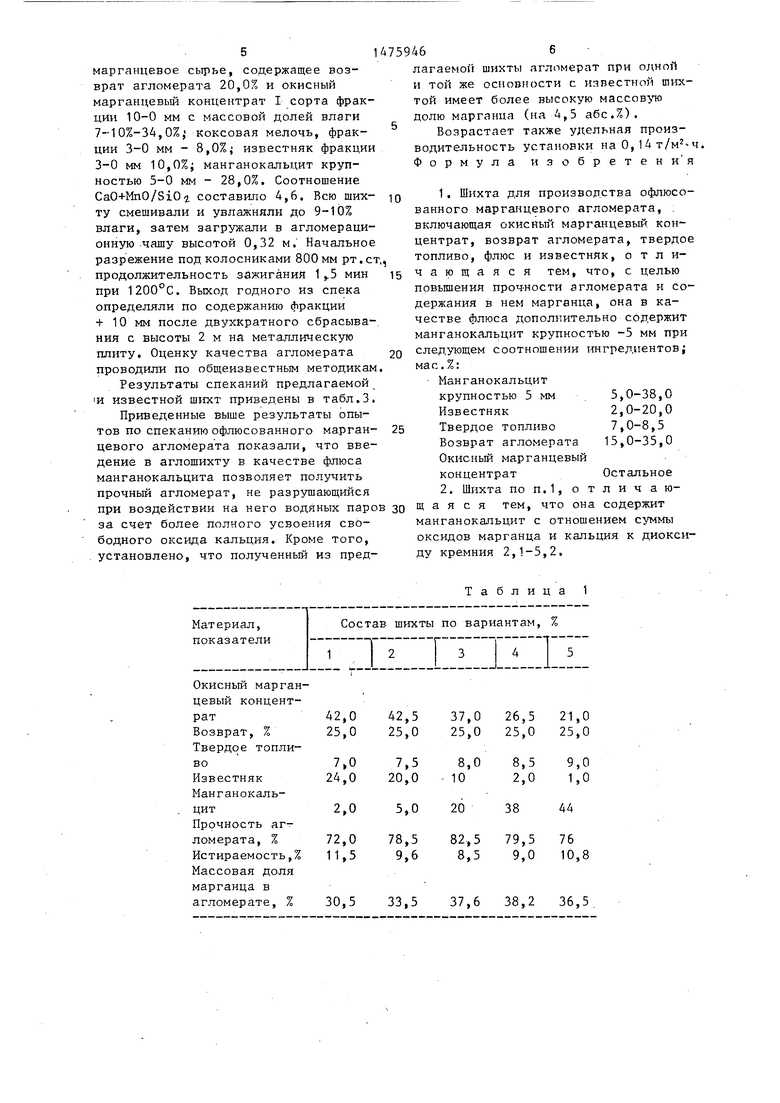

Нами также проведены опыты. Опти- , мальный состав манганокальцита приведен в табл. 2.

Наилучшие показатели получены

при отношении оксидов в

S iO Ј

пределах 2,1-5,2.

Отношение оксидов менее 2,1 свидетельствует о наличии значительных примесей диоксида кремния, вследствие чего снижается массовая доля марганца в агломерате. А для получения более 5,2 необходимо производить дорогостоящую специальную подготовку манганокальцита, что экономически нецелесообразно.

Из табл.2 следует, что при отношении оксидов менее 2,1 снижается прочность агломерата и содержание марганца в нем, это свидетельствует о том, что повышение диоксида кремния требует дополнительного ввода известняка. При этом снижается степень его усвоения и агломерат теряет прочность. Увеличение добавки известняка также снижает содержание марганца в шихте и агломерате.

Несмотря на то, что в варианте 5 содержание марганца в агломерате выше по сравнению с вариантом 2, прочность этого агломерата значительно ниже.

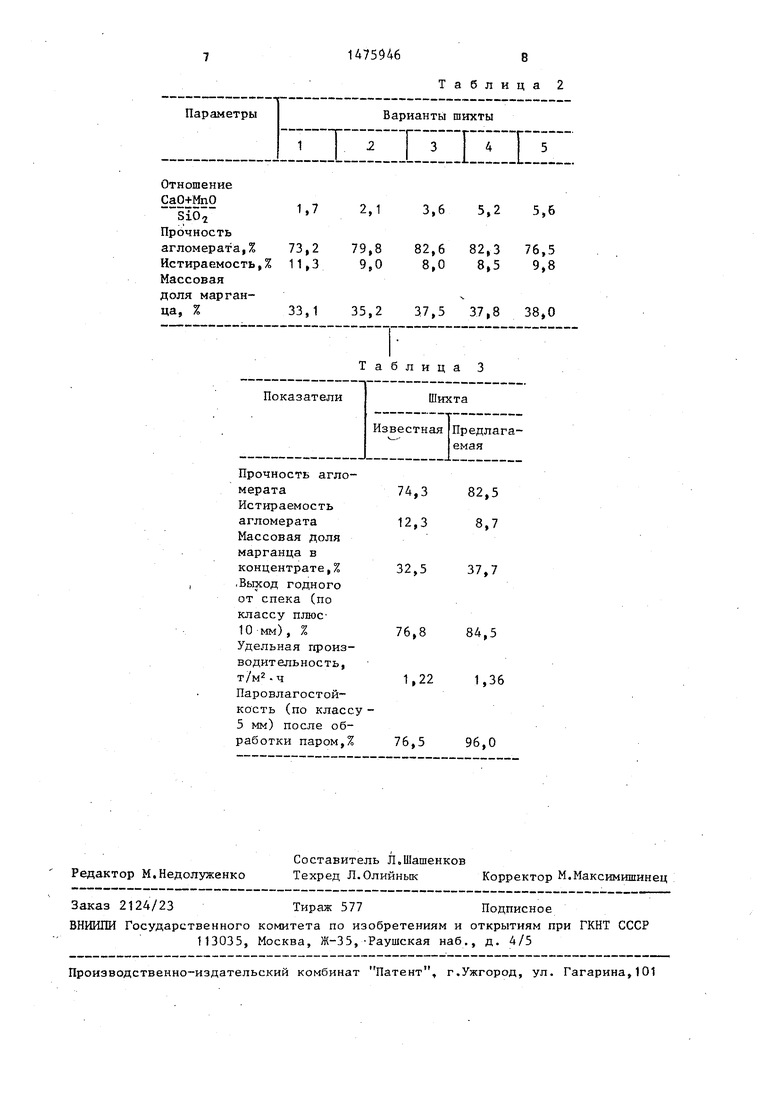

Предлагаемая шихта оптимального состава испытана на полупромышленной установке с агломерационной чашей диаметром 300 мм. Б идентичных условиях проведены сопоставимые опыты по спеканию агломерата из известной шихты. Основность шихт составила 1,4. Состав шихты следующий, %:

марганцевое сырье, содержащее возврат агломерата 20,0% и окисный марганцевый концентрат I сорта фракции 10-0 мм с массовой долей влаги 7-10%-34,0%; коксовая мелочь, фракции 3-0 мм - 8,0%; известняк фракции 3-0 мм 10,0%; манганокальцит крупностью 5-0 мм - 28,0%. Соотношение CaO+MnO/SiOi составило 4,6. Всю ших- ту смешивали и увлажняли до 9-10% влаги, затем загружали в агломерационную чашу высотой 0,32 м. Начальное разрежение под колосниками 800мм рт.ст продолжительность зажигания 1 ,.5 мин при 1200°С. Выход годного из спека определяли по содержанию фракции + 10 мм после двухкратного сбрасывания с высоты 2 м на металлическую плиту. Оценку качества агломерата проводили по общеизвестным методикам

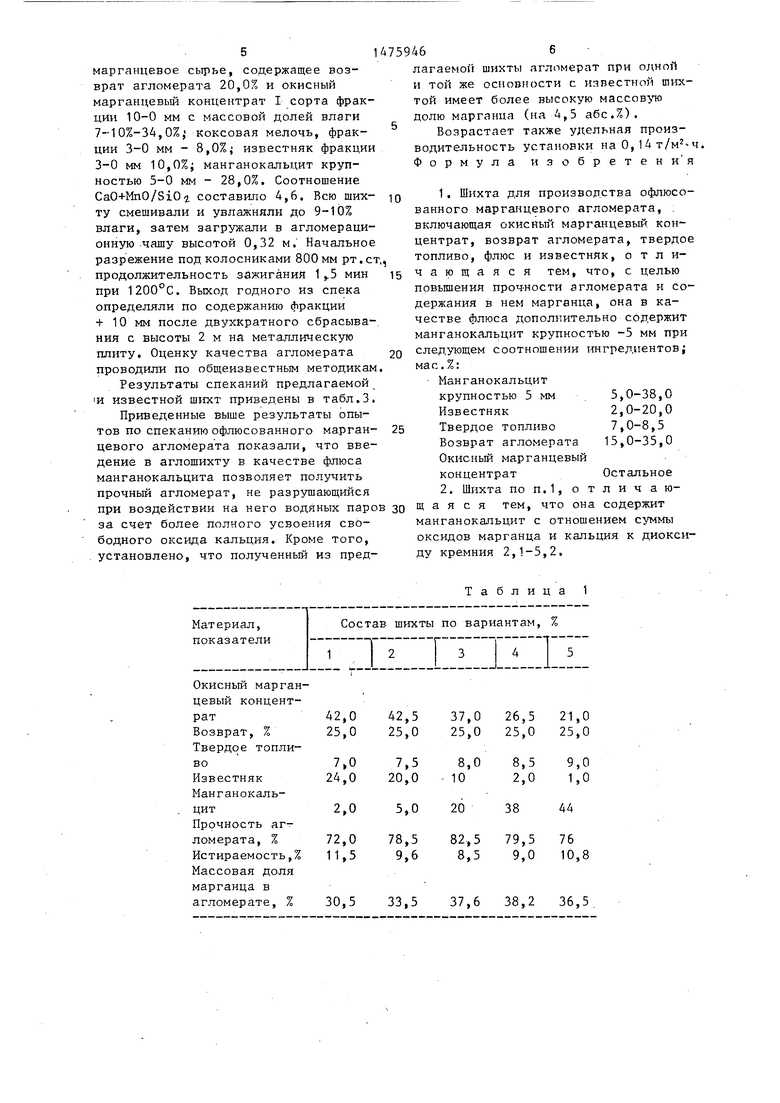

Результаты спеканий предлагаемой IH известной шихт приведены в табл.3.

Приведенные выше результаты опытов по спеканию офлюсованного марган- цевого агломерата показали, что введение в аглошихту в качестве флюса манганокальцита позволяет получить прочный агломерат, не разрушающийся при воздействии на него водяных паро за счет более полного усвоения свободного оксида кальция. Кроме того, установлено, что полученный из предлагаемой шихты агломерат при одной и той же основности с известной шихтой имеет более высокую массовую долю марганца (на 4,5 абс.%).

Возрастает также удельная производительность установки на 0, 14 т/мг-ч Формула изобретени я

1.Шихта для производства офлюсованного марганцевого агломерата, включающая окисный марганцевый концентрат, возврат агломерата, твердое топливо, флюс и известняк, отличающаяся тем, что, с целью повышения прочности агломерата и содержания в нем марганца, она в качестве флюса дополнительно содержит манганокальцит крупностью -5 мм при следующем соотношении ингредиентов; мае.%:

Манганокальцит

крупностью 5 мм 5,0-38,0 Известняк2,0-20,0

Твердое топливо 7,0-8,5 Возврат агломерата 15,0-35,0 Окнсный марганцевый концентрат Остальное

2.Шихта поп.1,отлича rant а я с я тем, что она содержит манганокальцит с отношением суммы оксидов марганца и кальция к диоксиду кремния 2,1-5,2.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МАРГАНЕЦСОДЕРЖАЩЕГО МАТЕРИАЛА ДЛЯ ПРЯМОГО ЛЕГИРОВАНИЯ СТАЛИ | 2005 |

|

RU2312155C2 |

| ОФЛЮСОВАННЫЙ МАРГАНЦЕВЫЙ АГЛОМЕРАТ ДЛЯ ПРЯМОГО ЛЕГИРОВАНИЯ СТАЛИ, ШИХТА ДЛЯ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО МАРГАНЦЕВОГО АГЛОМЕРАТА, ИСПОЛЬЗУЕМОГО ДЛЯ ПРЯМОГО ЛЕГИРОВАНИЯ СТАЛИ, И СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО МАРГАНЦЕВОГО АГЛОМЕРАТА ДЛЯ ПРЯМОГО ЛЕГИРОВАНИЯ СТАЛИ | 2007 |

|

RU2365638C2 |

| Шихта для производства марганцевого агломерата | 1981 |

|

SU1110812A1 |

| Шихта для производства марганцевого агломерата | 1981 |

|

SU998556A1 |

| Шихта для производства офлюсованного агломерата | 1983 |

|

SU1100326A1 |

| Шихта для производства офлюсованного агломерата | 1988 |

|

SU1595931A1 |

| Шихта для получения марганцевогоАглОМЕРАТА | 1979 |

|

SU831824A1 |

| Способ производства офлюсованного агломерата | 1977 |

|

SU697582A1 |

| Шихта для производства офлюсованного марганцевого агломерата | 1982 |

|

SU1047981A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАРГАНЦЕВОГО АГЛОМЕРАТА ДЛЯ ПРЯМОГО ЛЕГИРОВАНИЯ СТАЛИ МАРГАНЦЕМ | 2009 |

|

RU2415184C2 |

Изобретение относится к подготовке сырья к металлургическому переделу ,в частности, к агломерации марганцевых руд, и может быть использовано в металлургии. Цель изобретения - повышение прочности агломерата и содержания в нем марганца. В шихту для производства агломерата, содержащую 32,5-38,0% окисного марганцевого концентрата, 15,0-35,0% возврата, 7,0-8,5% твердого топлива, 2,0-20,0% известняка, вводят 5,0-38,0% манганокальцита, в котором отношение оксидов марганца и кальция к диоксиду кремния находится в пределах 2,1-5,2. Агломерат приобретает однородность и высокую прочность, он не разрушается при воздействии парогазовой среды. 1 з.п.ф-лы, 3 табл.

Параметры

шли

Отношение СаО+МпО

Si02

Прочность агломерата,% Истираемость Массовая доля марганца, %

Прочность агломератаИстираемость

агломерата Массовая доля марганца в

концентрате,% .Выход годного от спека (по классу плюс

10 мм), % Удельная производительность,

т/мг-ч

Паровлагостой- кость (по классу - 5 мм) после обработки паром,%

Варианты шихты

2,1

9,8 9,0

3,6 5,2 5,6

82,6 8,0

82,3 8,5

76,5 9,8

35,2 37,5 37,8 38,0

Т

Таблица 3

| Гасик М.И | |||

| Электротермия марганца | |||

| Киев : Техника, 1979, с.71-96 | |||

| Сталь | |||

| Запальная свеча для двигателей | 1924 |

|

SU1967A1 |

Авторы

Даты

1989-04-30—Публикация

1987-01-26—Подача