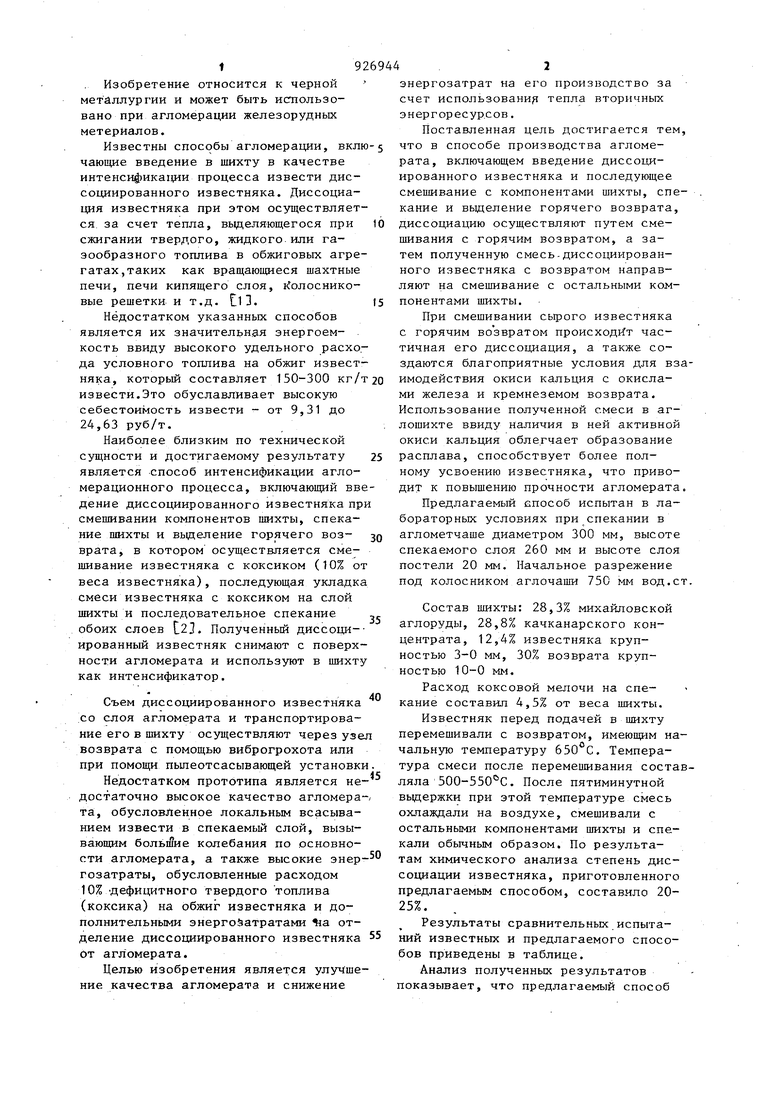

Изобретение относится к черной метйллургии и может быть использовано при агломерации железорудных метериалов. Известны способы агломерации, вкл чающие введение в шихту в качестве интенсификации процесса извести диссоциированного известняка. Диссоциация известняка при этом осуи;ествляет ся за счет тепла, выделяющегося при сжигании твердого, жидкого или газообразного топлива в обжиговых агре гатах, таких как вращающиеся шахтные печи, печи кипящего слоя, г олосниковые решетки и т.д. tl3. Недостатком указанных способов является их значительная энергоемкость ввиду высокого удельного расхо да условного топлива на обжиг извест няка, который составляет 150-300 кг/ извести.Это обуславливает высокую себестоимость извести - от 9,31 до 24,63 руб/т. Наиболее близким по технической сущности и достигаемому результату является способ интенсификации агломерационного процесса, включающий вв дение диссоциированного известняка пр смешивании компонентов шихты, спекание шихты и выделение горячего возврата, в котором осуществляется смешивание известняка с коксиком (10% о веса известняка), последующая укладк смеси известняка с коксиком на слой шихты и последовательное спекание обоих слоев L23. Полученный диссоциированный известняк снимают с поверх ности агломерата и используют в шихт как интенсификатор. Съем диссоциированного известняка со слоя агломерата и транспортирование его в шихту осуществляют через узе возврата с помощью виброгрохота или при помощи пылеотсасывающей установк Недостатком прототипа является не д,остаточно высокое качество агломера та:, обусловленное локальным всасыванием извести в спекаемьй слой, вызываюшям большие колебания по основности агломерата, а также высокие энер гозатраты, обусловленные расходом 10% дефицитного твердого топлива (коксика) на обжиг известняка и дополнительными энергозатратами а отделение диссоциированного известняка От агломерата. Целью изобретения является улучше ние, качества агломерата и снижение 9 2 энергозатрат на его производство за счет использование тепла вторичных энергоресур.сов, Поставленная цель достигается тем, что в способе производства агломерата, включающем введение диссоциированного известняка и последующее смешивание с компонентами шихты, спекание и вьщеление горячего возврата, диссоциацию осуществляют путем смешивания с горячим возвратом, а затем полученную смесь-диссоциированного известняка с возвратом направляют на смешивание с остальными компонентами шихты. При смешивании сырого известняка с горячим возвратом происходит частичная его диссоциация, а также создаются благоприятные условия для взаимодействия окиси кальция с окислами железа и кремнеземом возврата. Использование полученной смеси в аг- лошихте ввиду наличия в ней активной окиси кальция облегчает образование расплава, способствует более полному усвоению известняка, что приводит к повышению прочности агломерата. Предлагаемый способ испытан в лабораторных условиях при спекании в аглометчаше диаметром 300 мм, высоте спекаемого слоя 260 мм и высоте слоя постели 20 мм. Начальное разрежение под колосником аглочаши 750 мм вод.ст. Состав шихты: 28,3% Михайловской аглоруды, 28,8% качканарского концентрата, 12,4% известняка крупностью 3-0 мм, 30% возврата крупностью 10-0 мм. Расход коксовой мелочи на спекание составил 4,5% от веса шихты. Известняк перед подачей в шихту перемешивали с возвратом, имеющим начальную температуру 650с. Температура смеси после перемешивания составляла 500-550 С. После пятиминутной выдержки при этой температуре смесь охлаждали на воздухе, смешивали с остальными компонентами шихты и спекали обычным образом. По результатам химического анализа степень диссоциации известняка, приготовленного предлагаемым способом, составило 2025%. Результаты сравнительных испытаний известных и предлагаемого способов приведены в таблице. Анализ полученных результатов показывает, что предлагаемый способ

без снижения производительности позволяет улучшить качество агломерат по сравнению с прототипом: ,

прочность на удар (выход класса +5 мм) возрастает с 62,3 до 68,3%, т.е. на 67с,f а истираемость (выход класса -0,5 мм) снижается с 6,5 до 5,0%, т.е. на 1,5% (23% относительных) , а также снижается расход дефицитного твердого топлива с 5,55,6 до 4,5 %, т. е. на 1,01,1 % или 18 - 20% относительных .

26944I

- Предлагаемый способ позволяет ис- , пользовать известняковую мелочь 30 мм, которая является отходом при подготовке известняка для производJ ства извести в обжиговых агрегатах которые работают на ctporo классифицированном сырье. Возможно осуществление смешивания с горячим возвратом части сырого известняка. 10 Дополнительный эффект от использования предлагаемого способа может быть получен в доменном переделе за счет увеличения прочности агломерата.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства агломерата | 1981 |

|

SU1147765A1 |

| Способ получения офлюсованного агломерата | 1977 |

|

SU692875A1 |

| Способ получения марганцевого агломерата с остаточным углеродом | 1986 |

|

SU1388444A1 |

| Шихта и способ получения флюса и огнеупорного материала для сталеплавильного производства (варианты) с ее использованием | 2020 |

|

RU2749446C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАРГАНЦЕВОГО АГЛОМЕРАТА ДЛЯ ПРЯМОГО ЛЕГИРОВАНИЯ СТАЛИ МАРГАНЦЕМ | 2009 |

|

RU2415184C2 |

| Способ подготовки агломерационной шихты к спеканию | 1976 |

|

SU789611A1 |

| Способ агломерации фосфатного сырья | 1990 |

|

SU1723032A1 |

| Способ термической обработки шихтовых материалов | 1977 |

|

SU737486A1 |

| СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРАТА ДЛЯ ДОМЕННОГО ПРОИЗВОДСТВА НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2137851C1 |

| Способ получения окускованного материала | 1988 |

|

SU1546504A1 |

СПОСОБ ПРОИЗВОДСТВА АГЛОМЕРАТА, включакмций диссоциацию известняка и последующее, смешивание с компонентами шихты, спекание шихты и выделение горячего возврата, отличающийся тем, что, с целью улучшения качест ва агломерата и снижения энергозатрат за счет использования тепла вторичных энергоресурсов, диссоциацию.известняка осуществляют путем смешивания с горячим возцратом, а затем полученную смесь направляют на смешивание с остальными компонентами,шихты. О)

Известный (без применения извести)

С получение диссоциированного из. вестняка (по проf тотипу)

С получением диссоциированного известняка по предлагаемому способу

6,0

62,0

0,93

5,5-5,6 1,02

62,3

68,3

5,0

1,03

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Применение извести на аглофабриках СССР.- Обзорная информация ЦНИИ и ТЭН ЧМ, серия 3, вьт | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| М., 1978, 21-34 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Запорный к лапан для тушения горящих нефтяных фонтанов | 1914 |

|

SU868A1 |

Авторы

Даты

1985-02-15—Публикация

1980-06-18—Подача