I

Изобретение относится к гальваностегии, в частности к электролитическому осаждению алюминевых покрытий на медные изделия.

Известен электролит алюминирования,5 содержащий галогенид алюминия, борфтористоводородный аммоний, кумарин и органический растворитель 1. Известный электролит, хотя и стабилен (100 А-ч/л), но из него осажда- 10 ют матовые покрытия с низким выходом по току (20-25%) и толщиной 12мкм.

Наиболее близок к изобретению электролит алюминирования, содержа- tS щий бромистый алюминий и алкилбензольный растворитель (2.

Растворитель представляет собой гиткилбенэол, имеющий по крайней мере два атома углерода в алкильной 20 группе или смесь алкилбензолов типа этиленбёнзола, полиэтиленбензола, бензола, толуола, ксилола и некоторых других.

Однако данный электролит работает 25 с применением инертной атмосферы.

Без создания инертной атмосферы осаждаются матовые крупнокристаллические покрытия, а стабильность электролита составляет менее 30 А-ч/л. 30

Цель изобретения - повьш1ение качества покрытий и стабильности электролита.

Указанная цель достигается тем, что электролит дополнительно содержит кремнееорганическое соединение при следующем соотношении компонентов.

Бромистый алюминий,г 620-630

Кремнеорганическое

соединение, г 2,5-11,0

Алкилбензольный

растворитель, л До 1

В качестве кремнеорганического соединения электролит содержит силиконовый каучук СКТВ-1 или полиэтилсилоксановую жидкость ПЭС-5 или полиэтилгидросилоксановую жидкость

ГКЖ-94.

Электролит готовят следующим образом.

Бромистый аилюминий безводный растворяют при перемешива.нии в алкилбензольном растворителе, после чего добавляют кремнеорганическое соединение и доводят объем растворителем до рабочего уровня.

Для получения сплошных, ровных алк(иниевых покрытий электролит необходимо электролитически проработать

с использованием алюминиевого анода. При проработке удаляются примеси органических и металлических соединений. Продолжн ёльность проработки зависит от частоты исходных компонентов . При приготовлении электролита из растворителей марки время проработки составляет 2,5- -3,0 At ч/л, а при использовании компонентов марки чда продолжительность сокращается до 1,52,2 А,ч/л.

В качестве алкилбензольного растворителя используют -|М-п -ксилол, смесь изомеров ксилола, этиленбензол или его смесь с ксилолом и некоторые другие алкилбензольные растворители или их смеси. Лучшими растворителями являются техническая смесь трех изомеров ксилола (1:1:1 по объему) или смесь этилбензола с технической смесью трех изомеров ксилола в отношении 1:1 по объему.

Медные изделия перед алюминированием обезжиривают венской известью, травят в смеси азотной, фосфорной и уксусной кислот (1:1:1), промывают в дистиллированной воде, сушат на воздухе и перед покрытием промывают в ацетоне.

При концентрации бромистого алюминия менее 620 г/л получают некачественные темные покрытия при концентрации вьЕие 630 г/л осаждаются крупнокристаллические покрытия.

При концентрации кремнеорганического соединения менее 2,5 г/л осаждаются матовые покрытия, при концентрации более 1},0 г/л - покрытия напряженные и хрупкие.

Предполаг айт, что в процессе роста алюминиевого покрытия, кремнеор-/ ганическое вещество адсорбируется на катоде, что позволяет получать мелкокристаллические, плотные, полублестяпще покрытия и стабилизировать электролит.

Электролит позволяет получать покрытия толЕиной до 40 мкм с выходом по току 70-85%. Стабильность электролита составляет более 40 .

Предлагаемый электролит работает без создания инертной атмосферы, что облегчает условия его приготовления и эксплуатации.

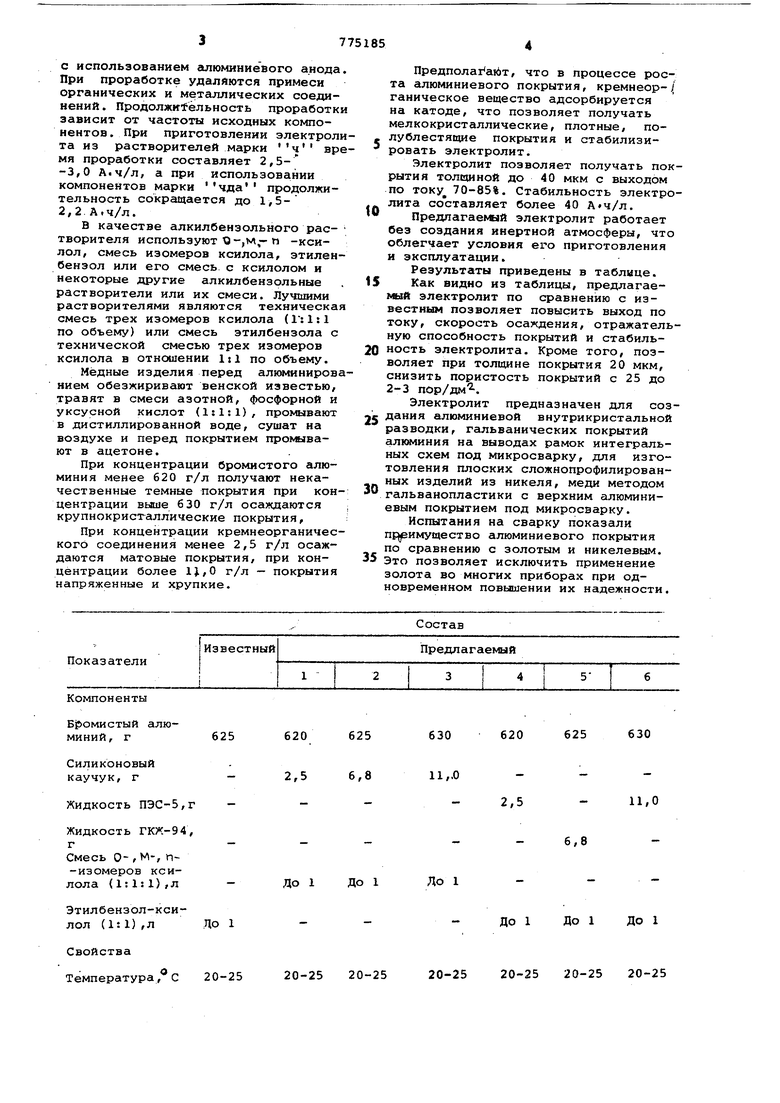

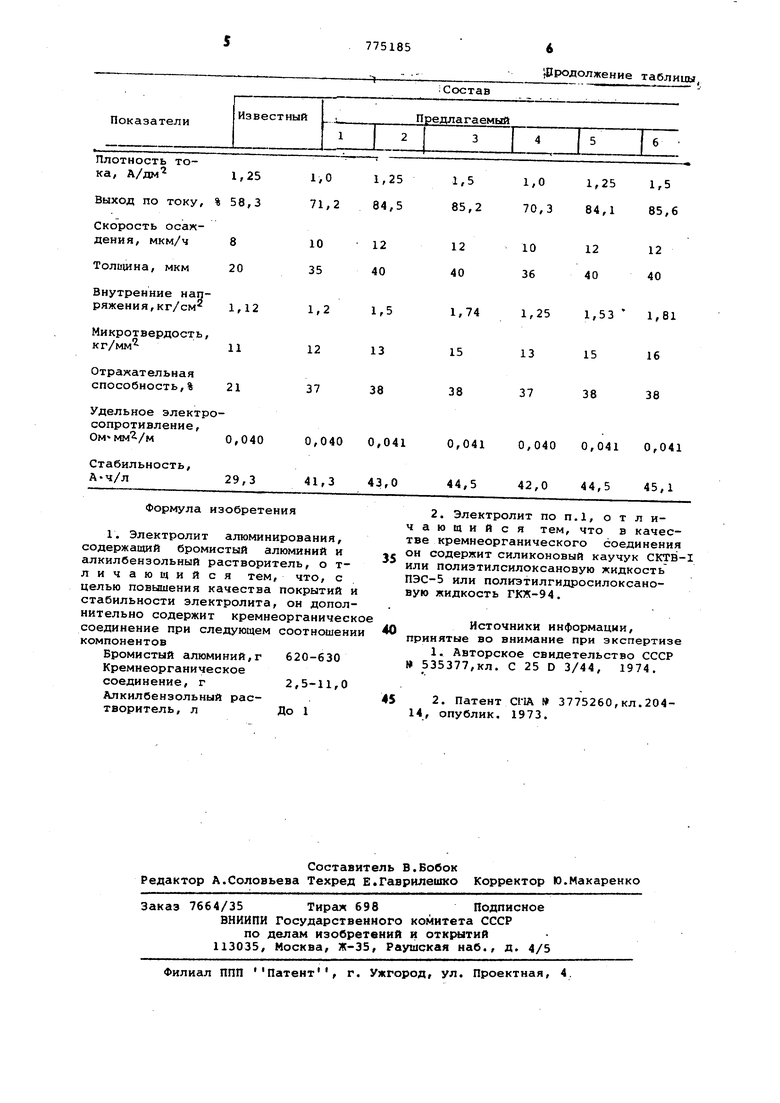

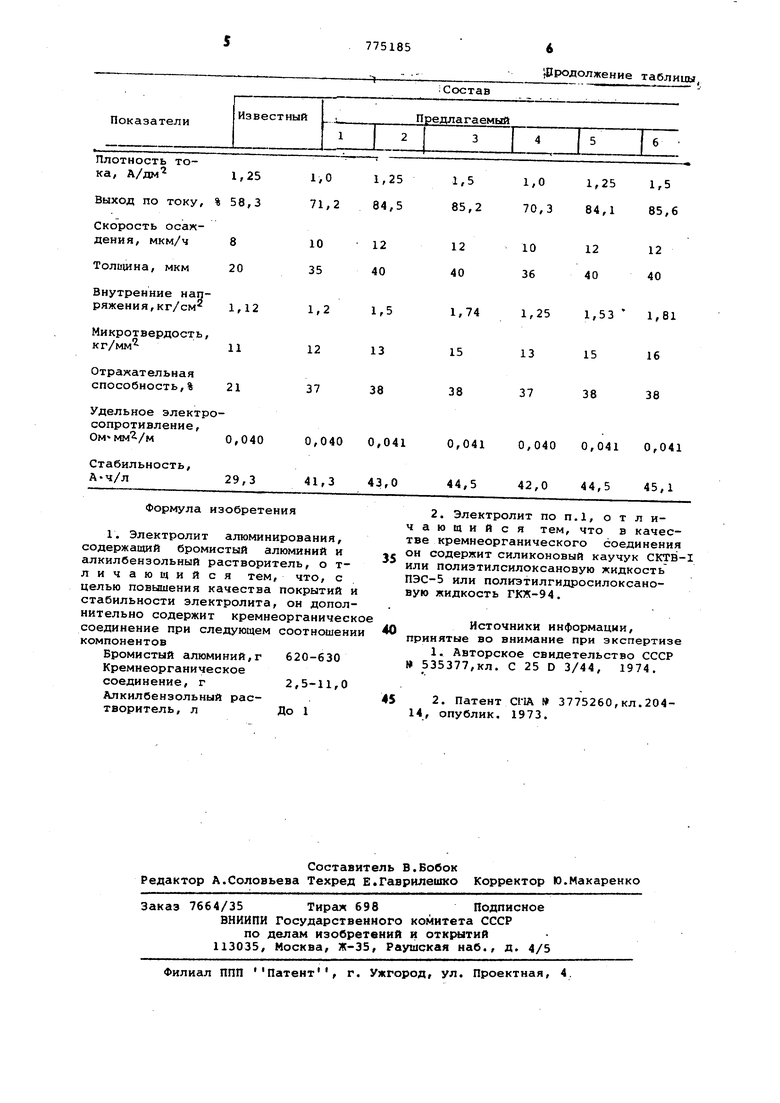

Результаты приведены в таблице.

Как видно из таблицы, предлагаемый электролит по сравнению с известным позволяет повысить выход по току, скорость осаждения, отражательную способность покрытий и стабильность электролита. Кроме того, позволяет при толгдине покрытия 20 мкм, снизить пористость покрытий с 25 до 2-3 пор/дм2-.

Электролит предназначен для соз Дания алюминиевой внутрикристальной разводкиf гальванических покрытий алюминия на выводах рамок интеграшьных схем под микросварку, для изготовления плоских сложнопрофилированных изделий из никеля, меди методом гальванопластики с верхним алюминиевым покрытием под микросварку.

Испытания на сварку показали ПЕ))еимущество алюминиевого покрытия по сравнению с золотым и никелевым. 5 Это позволяет исключить применение золота во многих приборах при одновременном повышении их надежности.

Состав

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки поверхности никеля перед электролитическим осаждением покрытий | 1984 |

|

SU1194911A1 |

| Электролит алюминирования | 1978 |

|

SU836234A1 |

| Электролит алюминирования | 1974 |

|

SU535377A1 |

| ЭЛЕКТРОЛИТ АЛЮМИНИРОВАНИЯ | 1994 |

|

RU2083730C1 |

| Электролит алюминирования | 1978 |

|

SU732411A1 |

| Электролит для осаждения покрытий из сплавов алюминий-олово | 1981 |

|

SU1070218A1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ АЛЮМИНИРОВАНИЯМЕТАЛЛОВ | 1966 |

|

SU178257A1 |

| Электролит для осаждения алюминиевых гальванических покрытий | 1990 |

|

SU1713988A1 |

| СПОСОБ ЭЛЕКТРООСАЖДЕНИЯ ЦИНКА | 2001 |

|

RU2211887C2 |

| СПОСОБ ЭЛЕКТРООСАЖДЕНИЯ ЦИНКА | 2001 |

|

RU2205901C1 |

Бромистый алю620 625 миний, г 625 Силиконовый 2,5 6,8 каучук, гЖидкость ПЭС-5,г Жидкость ГКЖ-94, г Смесь О- , М-г п-изомеров ксиДо 1 До лола (1:1:1),л - Этилбензол-ксилол (1:1),л До 1 Свойства Температура, С 20-25 -25 2020 625 630 о 1 До 1 До 1 0-25 20-25 20-25 1,25

1,0

% 58,3 71,2 8

10

35

20 1,12

1,2 11 12

37

21 Удельное электросопротивление , 0,040 0,040 0,041 Стабильность, 41,343,0 А-ч/л29,3

Формула изобретения

Бромистый алюминий,г 620-630 Кремнеорганическое соединение, г 2,5-11,0 Алкилбензольный растворитель, л До 1

Продолжение таблицы

;Состав

1,5

,25

1,5

1,25

1,0 85,6 4,5 85,2

70,3 84,1

12

12

10 36

2 40

12 40

40

40

1,74 1,25 1,53 1,81

16

15

13

15

38

38

37

38

Источники информации,

0 принятые во внимание при экспертизе

45 2. Патент С1-1А 3775260, кл.20414, опублик, 1973. 0,0410,040 0,041 0,041 44,542,044,545,1

Авторы

Даты

1980-10-30—Публикация

1978-09-25—Подача