О

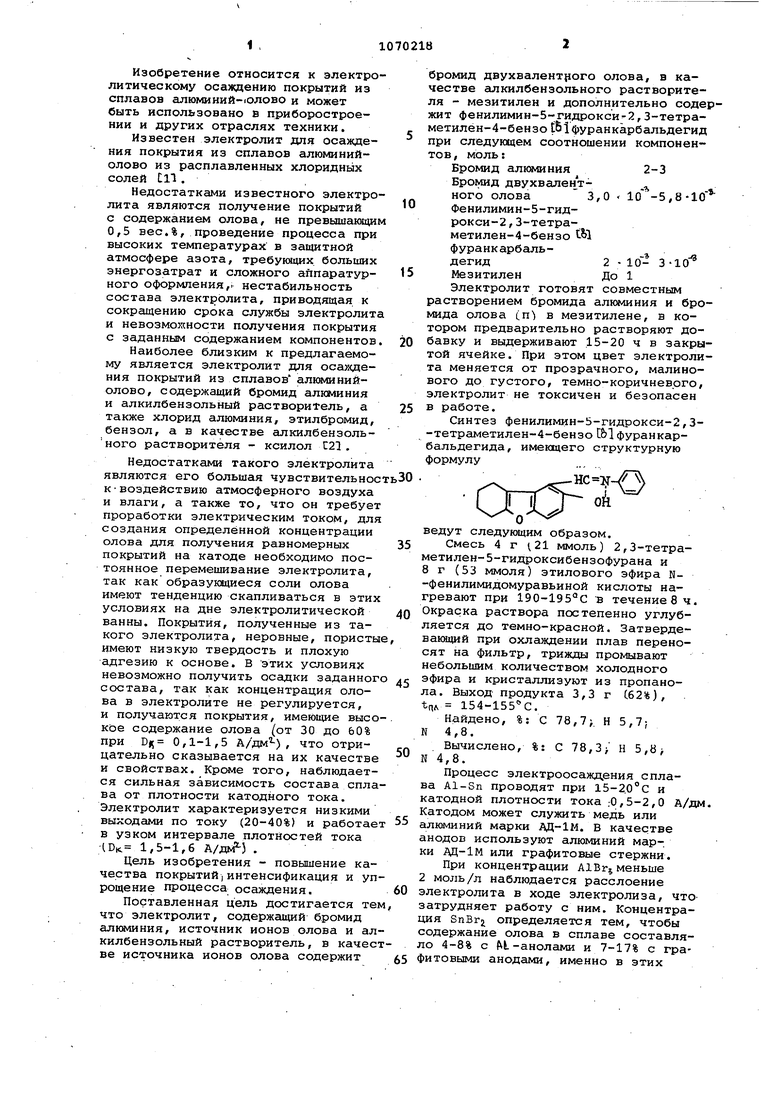

о д Изобретение относится к электролитическому осаждению покрытий из сплавов алюминий-юлово и может быть использовано в приборостроении и других отраслях техники. Известен электролит для осаждения покрытия из сплавов алюминийолово из расплавленных хлоридных солей СП . Недостатками известного электролита являются получение покрытий с содержанием олова, не превышающим 0,5 вес.%, проведение процесса при высоких температурах в защитной атмосфере азота, требующих больших энергозатрат и сложного аппаратурного оформления,, нестабильность состава электролита, приводящая к сокращению срока службы электролита и невозможности получения покрытия с заданным содержанием компонентов Наиболее близким к предлагаемому является электролит для осаждения покрытий из сплавовалюминийолово, содержащий бромид алюминия и алкилбензольный растворитель, а также хлорид алюминия, этилбромид, бензол, а в качестве алкилбензольного растворителя - ксилол С21. Недостатками такого электролита являются его большая чувствитальнос квоздействию атмосферного воздуха и влаги, а также то, что он требует проработки электрическим током, для создания определённой концентрации олова для получения равномерных покрытий на катоде необходимо постоянное перемешивание электролита, так как образующиеся соли олова имеют тенденцию скапливаться в этих условиях на дне электролитической ванны. Покрытия, полученные из такого электролита, неровные, пористы имеют низкую твердость и плохую адгезию к основе. В этих условиях невозможно получить осадки заданног состава, так как концентрация олова в электролите не регулируется, и получаются покрытия, имеющие высо кое содержание олова (от 30 до 60% при Dj5 0,1-1,5 А/дм) , что отридательно сказывается на их качестве и свойствах. Кроме того, наблюдается сильная зависимость состава спл ва от плотности катодного тока. Электролит характеризуется низкими выходами по току (20-40%) и работае в узком интервале плотностей тока Ч0к 1,5-1,6 А/дм) . Цель изобретения - повышение ка чества покрытий интенсификация и уп рощение процесса осаждения. Поставленная цель достигается те что электролит, содержащий бромид алкмлиния, источник ионов олова и ал килбензольный растворитель, в каче ве источника ионов олова содержит бромид двухвалентного олова, в качестве алкилбензольного растворителя - мезитилен и дополнительно содер жит фенилимин-5-гидрокси 2,3-тетраметилен-4-бензо№1фуранкарбальдегидпри следующем соотношении компонентов, моль: Бромид алк 1иния 2-3 Бромид двухвалентного олова 3,0 10 -5,8-10 Фе нилими н-5-гидрокси-2,3-тетраметилен-4-бензо til фуранкарбальдегид2 - 10- З-Ю Мезитилен До 1 Электролит готовят совместным растворением бромида алюминия и бромида олова in} в мезитилене, в котором предварительно растворяют добавку и выдерживают 15-20 ч в закрытой ячейке. При этом цвет электролита меняется от прозрачного, малинового до густого, темно-коричневого, электролит не токсичен и безопасен в работе. Синтез фенилимин-5-гидрокси-2,3-тетраметилен-4-бензо СЬ1фуранкарбальдегида, имеющего структурную формулу .0 ведут следующим образом. Смесь 4 г 21 ммоль) 2,3-тетраметилен-5-гидроксибензофурана и 8 г (53 ммоля) этилового эфира N-фенилимидомуравьиной кислоты нагревают при 190-195°С в течениеБч. Окраска раствора постепенно углубляется до темно-красной. Затвердеваинций при охлаждении плав переносят на фильтр, трижды промывают небольшим количеством холодного эфира и кристаллизуют из пропанола. Выход продукта 3,3 г (62%), гпл 154-155С. Найдено, %: С 78,7 Н 5,7; N 4,8. Вычислено, %: С 78,3 Н 5,8 N 4,8. Процесс электроосаждения сплава Al-Sn проводят при 15-2.0°С и катодной плотности тока .-0,5-2,0 А/дм, Катодом может служить медь или алюминий марки АД-1М. В качестве анодов используют алюминий марки ДЦ-1М или графитовые стержни. При концентрации AlBr меньше 2 моль/л наблюдается расслоение электролита в ходе электролиза, что затрудняет работу с ним. Концентрация SnBrj определяется тем, чтобы содержание олова в сплаве составляло 4-8% с М-анолами и 7-17% с графитовыми анодами, именно в этих

пределах получают осадки наилучшего качества и оптимальным набором свойств по твердости, пористости, плотности, блеску и адгезии к основе.

Рассеиваквдая способность электрлита, определенная по методу Херинга-Блюма, составляет 50%. Электролит обладает хорошей кроющей способностью, стабилен в работе при пропускании 90 А гч/л в отсутствие атмосферы сухого инертного газа и без строгой герметизации в этих пределах состав осадков сплава практически не меняется. Выход по току снижается с 98% при 0,5 А/дм до 4tf% при 2,0 А/дм. Электролит позво;1яет получать осадки сплава алюминий-олово с повышенным блеско и пониженной пористостью с .хорошей адгезией (покрытие не отслаивается при изгибе вплоть до излома основного металла. Микротвердость покрытий из сплава алюминий-олово по сравнению с А1-покрытиями, полученными из подобных электролитов, примерно в 2-2,5 раза BEiue.

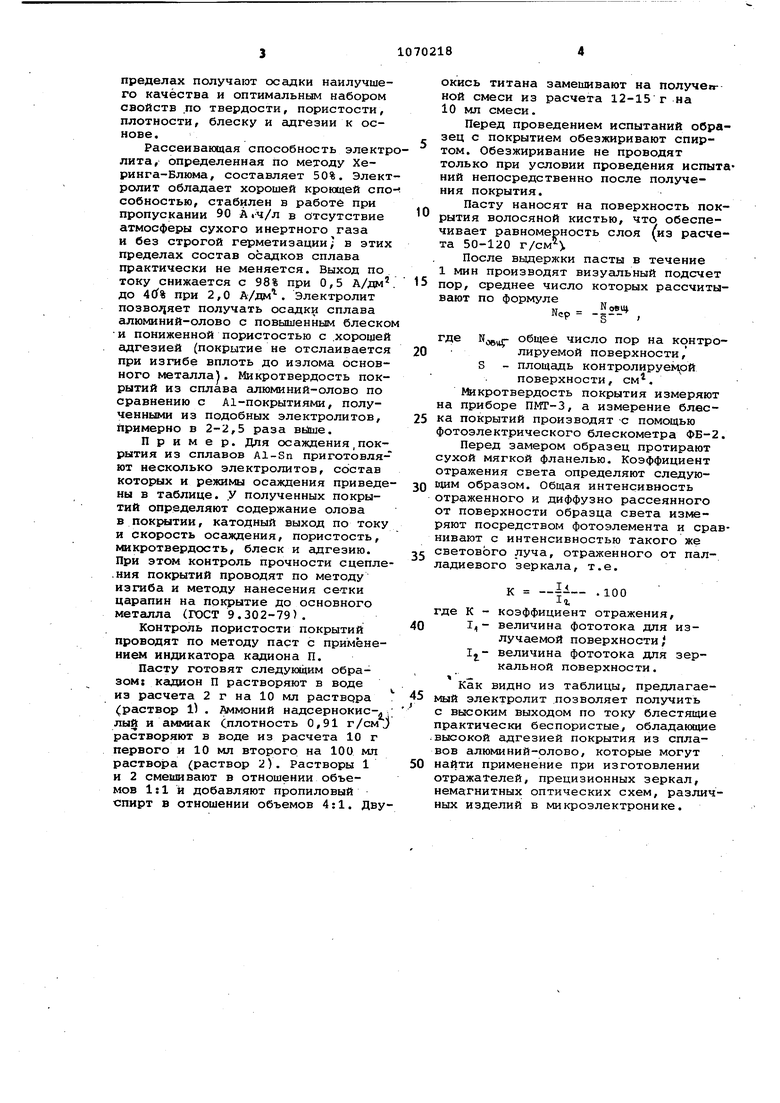

Пример. Для осаждения.покрытия из сплавов Al-Sn приготовляют несколько электролитов, состав которых и режимы осаждения приведены в таблице. .У полученных покрытий определяют содержание олова в покрытии, катодный выход по току и скорость осаждения, пористость, микротвердость, блеск и адгезию. При этом контроль прочности сцепле.ния покрытий проводят по методу изгиба и методу нанесения сетки царапин на покрытие до основного металла (ГОСТ 9.302-79).

Контроль пористости покрытий проводят по методу паст с применением индикатора кадиона П.

Пасту готовят следукяцим образом: Ксщион П растворяют в воде из расчета 2 г на 10 мл раствора (раствор 1) . Аммоний надсернокислый и аммиак Сплотность 0,91 r/CMj растворяют в воде из расчета 10 г первого и 10 мл второго на 100 мл раствора (раствор 2). Растворы 1 и 2 смешивают в отношении объемов 1:1 и добавляют пропиловый спирт в отношении объемов 4:1. Двуокись титана замешивают на получв«г ной смеси из расчета 12-15 г на 10 мл смеси.

Перед проведением испытаний образец с покрытием обезжиривают спиртом. Обезжиривание не проводят только при условии проведения испытаний непосредственно после получения покрытия.

Пасту наносят на поверхность пок0рытия волосяной кистью, что обеспечивает равномерность слоя (из расчета 50-120 т/см

После выдержки пасты в течение 1 мин производят визуальный подсчет 5 пор, среднее число которых рассчитывают по формуле

„ Ncp -g- ,

где ,j общее число пор на контро0 лируемой поверхности, S - площадь контролируе1 ой

поверхности, см. Микротвердость покрытия измеряют на приборе ПМТ-3, а измерение блвс5 ка покрытий производят -с помощью

фотоэлектрического блескометра ФБ-2.

Перед замером образец протирают сухой мягкой фланелью. Коэффициент отражения света определяют следую0 ВДим образом. Общая интенсивность отраженного и диффузно рассеянного от поверхности образца света измеряют посредством фотоэлемента и сравнивают с интенсивностью такого же 5 светового луча, отраженного от палладиевого зеркала, т.е.

1

.100

К Ii

где К - коэффициент отражения, 1 величина фототока для излучаемой поверхности; Ij- величина фототока для зеркальной поверхности.

Как видно из таблицы, предлагаемый электролит .позволяет получить с высоким выходом по току блестящие практически беспористые, обладаняцие высокой адгезией покрытия из сплавов алюминий-олово, которые могут найти применение при изготовлении отражателей, прецизионных зеркал, немагнитных оптических схем, различных изделий в микроэлектронике.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит для осаждения сплава олово-висмут | 1989 |

|

SU1712469A1 |

| Способ получения металлических покрытий на алюминии | 1981 |

|

SU1032047A1 |

| Электролит для нанесения покрытий сплавом олово-висмут | 1977 |

|

SU697610A1 |

| Электролит меднения алюминия и алюминиевых сплавов | 1977 |

|

SU865994A1 |

| Электролит меднения | 1980 |

|

SU953012A1 |

| Электролит для осаждения покрытий сплавом олово-свинец | 1983 |

|

SU1261975A1 |

| Способ подготовки поверхности никеля перед электролитическим осаждением покрытий | 1984 |

|

SU1194911A1 |

| ЭЛЕКТРОЛИТ АЛЮМИНИРОВАНИЯ | 1994 |

|

RU2083730C1 |

| Электролит для осаждения покрытий сплавом олово-кадмий | 1985 |

|

SU1293243A1 |

| Электролит для осаждения покрытий сплавом олово-никель | 1987 |

|

SU1468980A1 |

ЭЛЕКТРОЛИТ ДЛЯ ОСМСДЕНИЯ ПОКРЕЛИЙ ИЗ СПЛАВОВ АЛЮМИНИЙ-ОЛОВО, содержащий бромид алюминия, источник ионов олова и алкилбензольный растворитель, отличающийс я тем, что, с целью повышения качества покрытий, интейсифи гадии и упрощения процесса осаждения, в качестве источника ионов олова QH содержит бромид двухвалентного олова, в качестве алкилбензольного растворителя - меэитилен и дополнительно содержит фенилимин-5-гидронси-2,3-тетрё1метилен-4-бензо ЛЗ- фуранкарбгшьдегид при следукхцём соотношении компонентов, моль; Бромид алкжшния 2-3 Бромид двухвалентного олова 3,0 , Фенилимин-5-гидрокси-2,3-тетраметилен-4-бензс фуранкарбальдегид2 lo-З-10 Мезитилен До 1 л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ АЛЮМИНИРОВАНИЯМЕТАЛЛОВ | 0 |

|

SU178257A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Веие R.D,, Mathers F.C | |||

| Electrodepositidn of Aluminium Alloys.- J | |||

| Klectrdcheni | |||

| Soc | |||

| , 1936, 69, | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1984-01-30—Публикация

1981-06-19—Подача