Изобретение отно1С1ится .к подъемнотранспортному машиностроеншю, а .именно к .конструкции 1рол1ика, «отарый мож.ет быть «1апользова,н на ленточ.ных, роликовых, ленточно-цепных конвейерах, а также в качестве барабана для тривода ленты.

Известен ролик конвейера, .изготовленный ,и.з Tjpy6bi, соде ржащий щилиндрический корпус и полуоси, выполненные за одно целое с кюрлусом и служащие для установки на «их подши.Т1Ни;ков fl.

Недостатком такого ролика является нерациональная конструкци.я, переходные элем.енты .которой от цилиндрической части ролика и лолуо.С|И выполнены стуленчатьши с ,коническ1ИМИ перехода.ми. Стуленчатые ко-вические лереходы л.ргИ|ВОдят к увеличению габарипгного |разм.ара ролика по длине, что увеличивает ширину опорной металлоконструкции кон,в.ейе|ра.

Известен также ролик конвейера, содержащий .корпус, выполненный за одио цел.ое с глухими полуосями и торцовыми стенками 2.

Недостатком та.кого .ролнка также является 1нерационалннаЯ конструкция, переходные элементы которой от цилиндрической части .роли.ка к полуоси 1ВЬЩ|Олнены с образованием поло.сти - «кармана. Полость -. «кар.ман образует емкость, IB которой скалливается транспортируемый матер.иал, увел1ичивая вес вращающихся частей и энергоем.кость ролика.

Кроме того, элементы пе1ре1ходных уча5 сткоБ от корпуса к лолуосн выполнены с толщи.нам.и, обусловленными lПv oщaдью лолеречного сечевия металла исходной трубы без учета действия силовых фа.кторов. Сечение переходных участков /связано с сече10 нием исходной трубы.

На:ибольш.ие изгибаю:щие моменты на переходных участках .имеют место вблизи полуоси, где стенка переходного участка

15 должна иметь максимальную толщину.

Целью изобретения является снижение металлоем.кости, энвргоем.кости и трудоемкости .изготовления роликов, повышение их надежности и долговечности.

Поставленная цель дост1игается тем, что

20 торцовые стенки (ролика вьшол.наны переменной толщины с наружной ловерх1ностью, перпендикулярной глухим полуосям, а внутренняя поверхность расположена под углом к наружной поверхности с вершинной

25 угла, направлен.ной к корпусу ролика, щт этом максимальная толщина торцовых стенок ролика при переходе в глухие полуоси больше толщины корпуса, то ;М,еяьаце или 30 равна половине диаметра глухих полуосей.

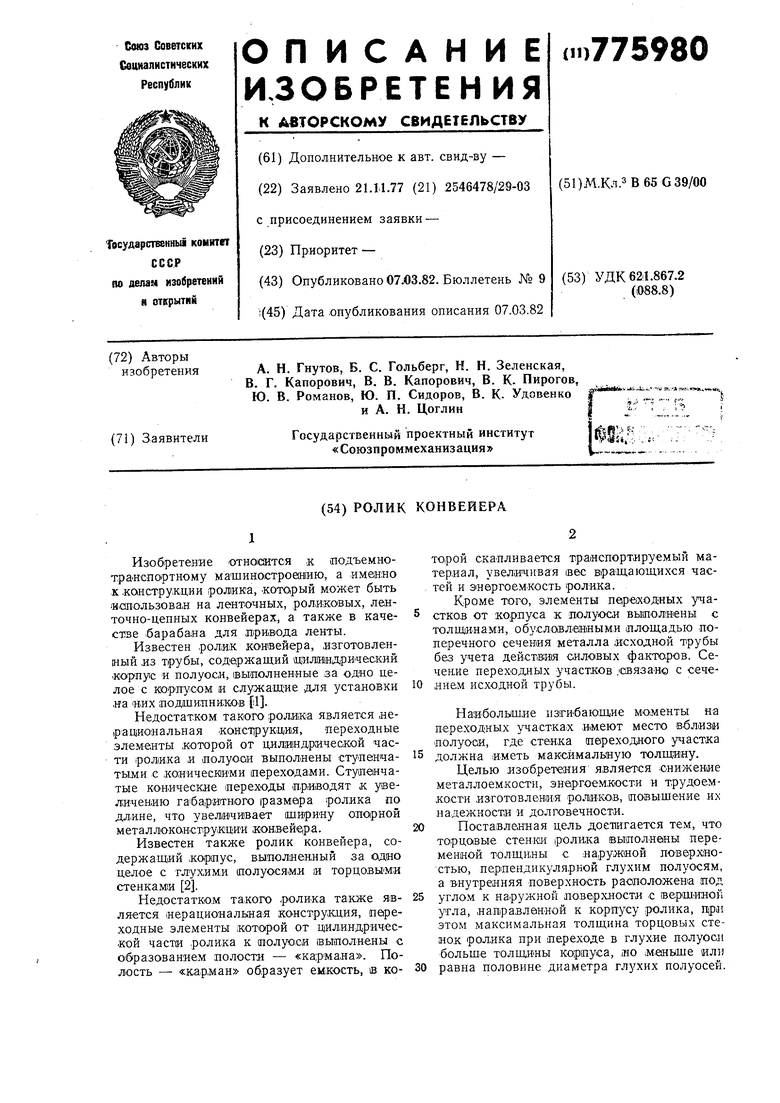

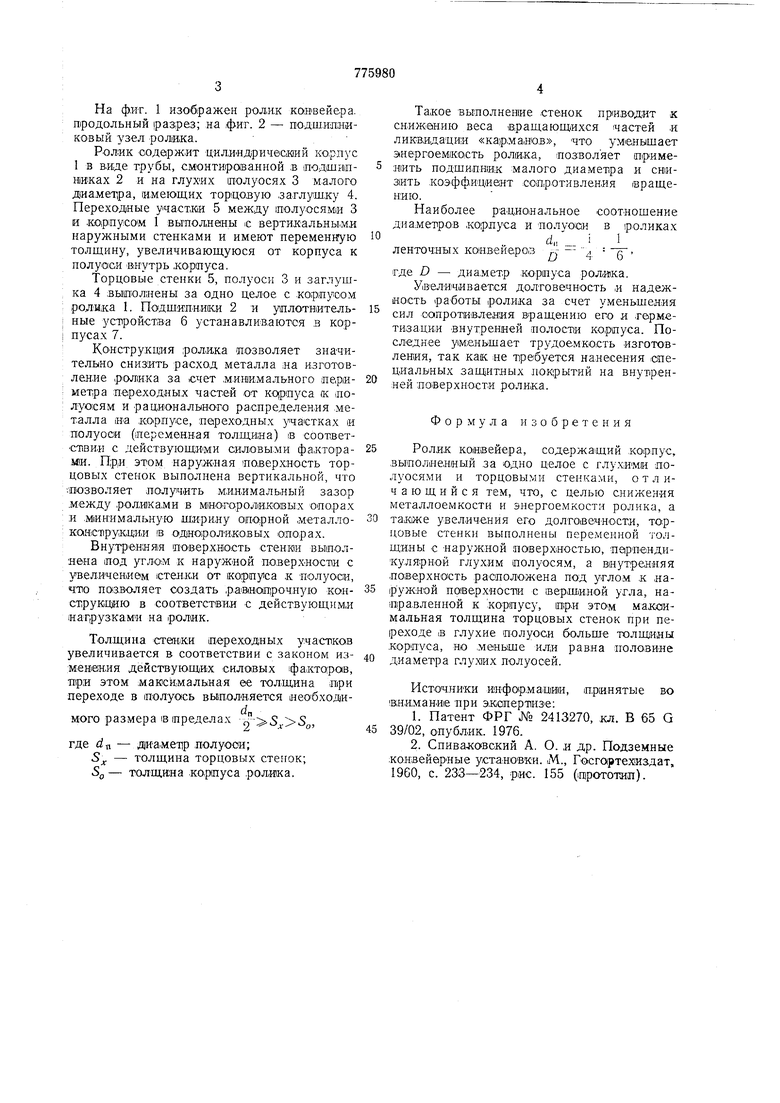

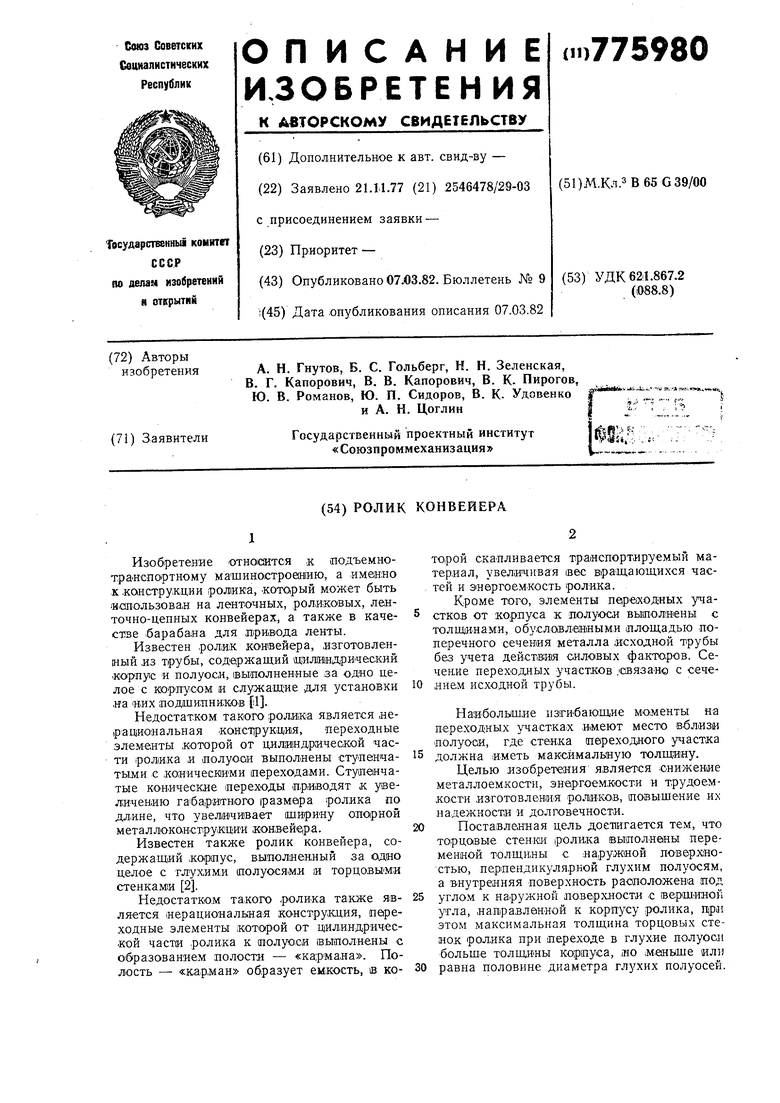

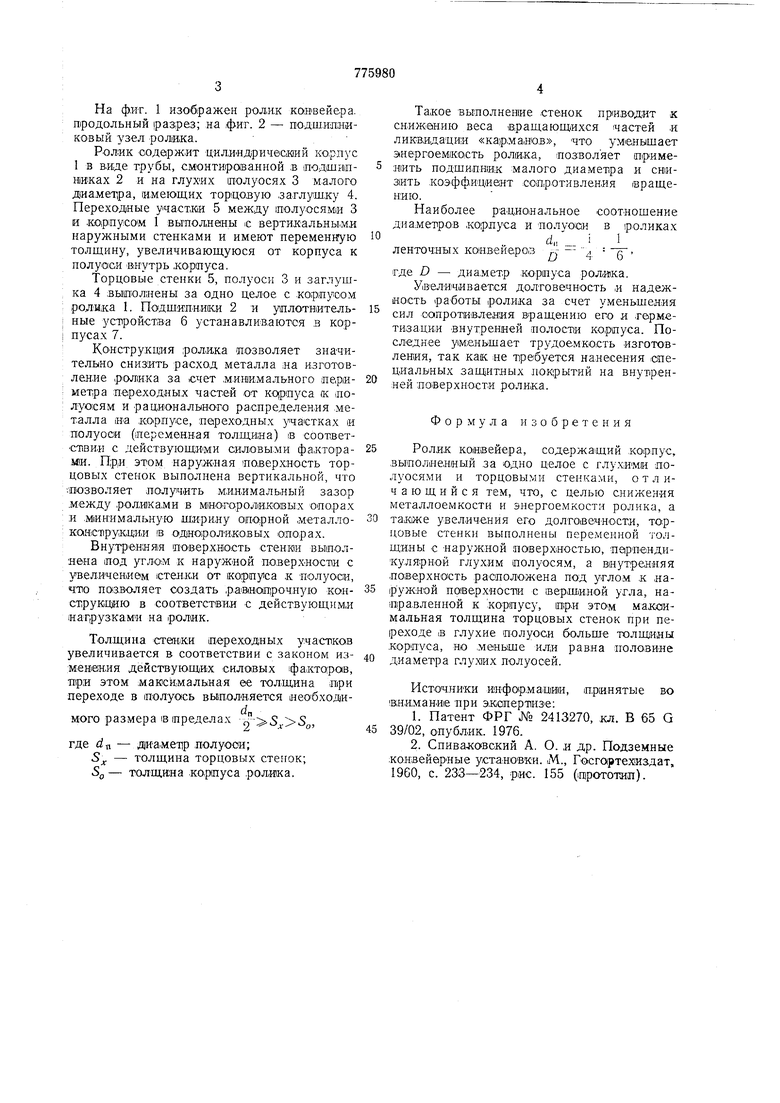

На ф.ит. 1 изображен ролик конвейера, продольный разрез; на фиг. 2 - подшипниковый узел ролика.

Ролик содержит ЦИЛИНДрИЧеСИИЙ КО;рП С

1 в виде трубы, смонти1рованной ;в подшипниках 2 и на глухих полуосях 3 малого Д(иамет1ра, имеющих торцовую заглушку 4. Переходные участжи 5 между толуосями 3 и .корпусом 1 выподнены с вертикаль,ныиМ.и наружными стенками и имеют переменную толщину, увеличивающуюся от корпуса к полуоси в;нутрь .корпуса.

Торцовые стенки 5, полуоси 3 и заглушка 4 выполнены за одно целое с .корпусом ролика 1. Подшип«.и1ки 2 и уплотнительные устройства 6 устаяавлив.аютоя з корпусах 7.

КОНструкция ролика лозволлет значительно снизить расход металла на изготовление .ролика за счет ,мин1И:Мального периметра переходных частей от кцрпз са ж inoлуосям и -рационального распределения .металла ,ко.рпусе, переходных участках и полуоси (.переменная толщина) в соответстпЕил с действующими силовыми факторами. П;ри этом наружная поверхность торцовых стенок выполнена вертикальной, что .позволяет получить минимальный зазор .между роликами в многороли.кавы,х опорах и .М1инимальную ширину опорной .металлокансирукции IB од1н01роликО:Вых lonopax.

Внутренняя поверхность стенми выполнена под углом к наружной по.верхност1и с увеличением стен.ки от корпуса .к полуоси, что п аволяет создать р.аВ1НОП1рочную конструкцию в соответствии с действующими нагрузками на ролик.

Толщина стеики переходных участков увеличивается в соответствии с законом измен1е;ния действующих силовых 1фа:кто;ров, при этом ;макси.Мальная ее толщина при переходе в полуось выполняется иеобходнdnмого размера IB пределах .,Sg,

где d-a - дкамепр .полуоси;

5, - толщина торцовых стенок; Sg - талщи;на .корпуса .ролика.

Такое выполнение стенок приводит к снижению веса вращающихся частей и ликвидации «кар.ма,н1о.в, что уменьшает знергоемкость ролика, по.з:воляет применить ПОДЩИПН1И.К малого диаметра к снизить .коэффициент сопротивления (вращению.

Наиболее рациональное соотнощение диаметров корпуса и полуоси в роликах

d,, i 1

ленточных конвеиероа ..у - ., .

где D - диа,метр корпуса ролика.

У|ВелИ чиваетс.я долговечность .и надежность работы ролика за счет уменьшения сил сопротивления вращению его н герметизации внутренней полости корпуса. Последнее у1М;бньщает трудоемкость изготовления, так как не Т)ребуется нанесения специальных защитных .покрытий на внутренней поверхно сти ролика.

Формула изобретения

Ролик коН|Вейера, содержащий корпус,

выполненный за одно целое с глухими полуосями и торцовыми стенками, отличающийся тем, что, с целью снижения металлоемкости и энергоемкости ролика, а

также увеличения его долговечности, торцовые стенки выполнены переменной толщины с наружной поверхностью, парпендикулярной глухим полуосям, а внутренняя поверхность расположена под углом .к наружной поверхности с верщиной угла, направленной к корпусу, ор.и этом макаимальная толщина торцовых стенок при переходе iB глухие полуоси больше толщины .корпуса, но .меньше или равна половине

диаметра глух1их полуосей.

Источники инфо1р.мац1И1И, принятые во внимание при акопертизе:

1.Патент ФРГ № 2413270, кл. В 65 Q 39/02, опублик. 1976.

2.Спиваковский А. О. и др. Подземные канвеййриые установки. М., Госго1ртех иадат, 1960, с. 233-234, рис. 155 (дрототип).

// // ///// ///////л////////7/////7 7/////////////////////ZJ

фт.;

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формовки горловины на конце трубы | 1977 |

|

SU775915A1 |

| Барабан ленточного конвейера | 1980 |

|

SU933568A1 |

| Способ получения внутренней горловины на конце трубчатой заготовки | 1979 |

|

SU871937A1 |

| РОТОЛОПАСТНОЙ ДВИГАТЕЛЬ | 1992 |

|

RU2097572C1 |

| МЕХАНИЗМ ГАЗОРАСПРЕДЕЛЕНИЯ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1992 |

|

RU2029105C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2216419C1 |

| КОРПУС ШИПА ПРОТИВОСКОЛЬЖЕНИЯ (ВАРИАНТЫ) | 1999 |

|

RU2159705C1 |

| ПРОБИРКА | 2004 |

|

RU2300364C2 |

| Пресс-форма для изготовления железобетонных изделий | 1985 |

|

SU1390034A1 |

| Ролик | 1983 |

|

SU1151494A1 |

Авторы

Даты

1982-03-07—Публикация

1977-11-21—Подача