1 зобретс ие относится к способам обработки труб, п частности к способам получения горловины на коице трубы путем обкатки ииструмситом трсння.

Известен способ изготовления горловиHiii на коние трубы, при KOTopONr обрабатываемый конец нагревают и обкатывают носледовательно калиброванным инструментом трения, при этом обкатку ведут со стержнем, имеющим утолщенную часть, введс1П1ую в торцовую полость заготовки, н при наличии зан;емле11ия утолщенной части после формообразования наружного диаметра в начальном участке горловины сообиитют стержню осевс)е неремен1. от заготов1 и, вытягивая горловину с одновременным охлаждеиием, например водой {.

Одиако известный способ позволяет получать только удлиненпые горловины, толHuiHa стенки которой мепыле толщины стенкн заготовки.

Известен также способ изготовления горловнЕии на коице трубы, нри котором обрабатываемый конец, нагретый до ковочной температуры, обкатывают инструментом трения, выполненным в виде фигурной пластины, контактирующей в процессе изготовления только с частью поверхности деформируемой заготовки (2.

Одиако известный способ позволяет получать лишь короткие горловины больнюго диаметра (с соотношением диаметров заготовки D и горловины-J-- 3)j длиной

меньшей ее диаметра и толщиной стенки значительно большей толщины стенки исходной заготовки и не позволяет получать удлиненные горловины малого диаметра

10

D (при-р- 3 -4) длиной более двух ее

диаметров с толщиной етенкн близкой к толипне стенки исходной заготовки и conns ряженной с телом заготовки торцевой плоскостью.

Делью изобретения является получение на конце трубы удлиненной горловины малого диаметра, сопряженной с телом эаго20 товки торцевой плоскостью.

Эта цель достигается тем, что на конусном участке заготовки формуют упорную поверхность, от которой раскатывают горловину с одновременной формовкой торцевой поверхности, перпендикулярной оси изделия.

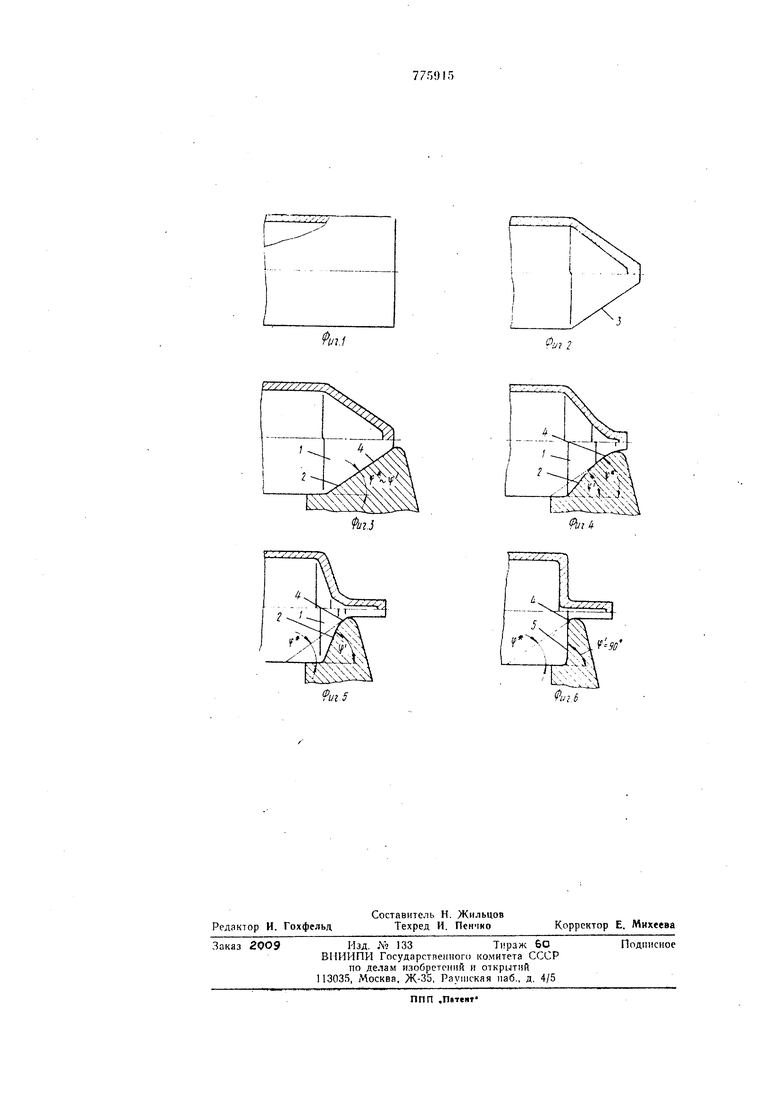

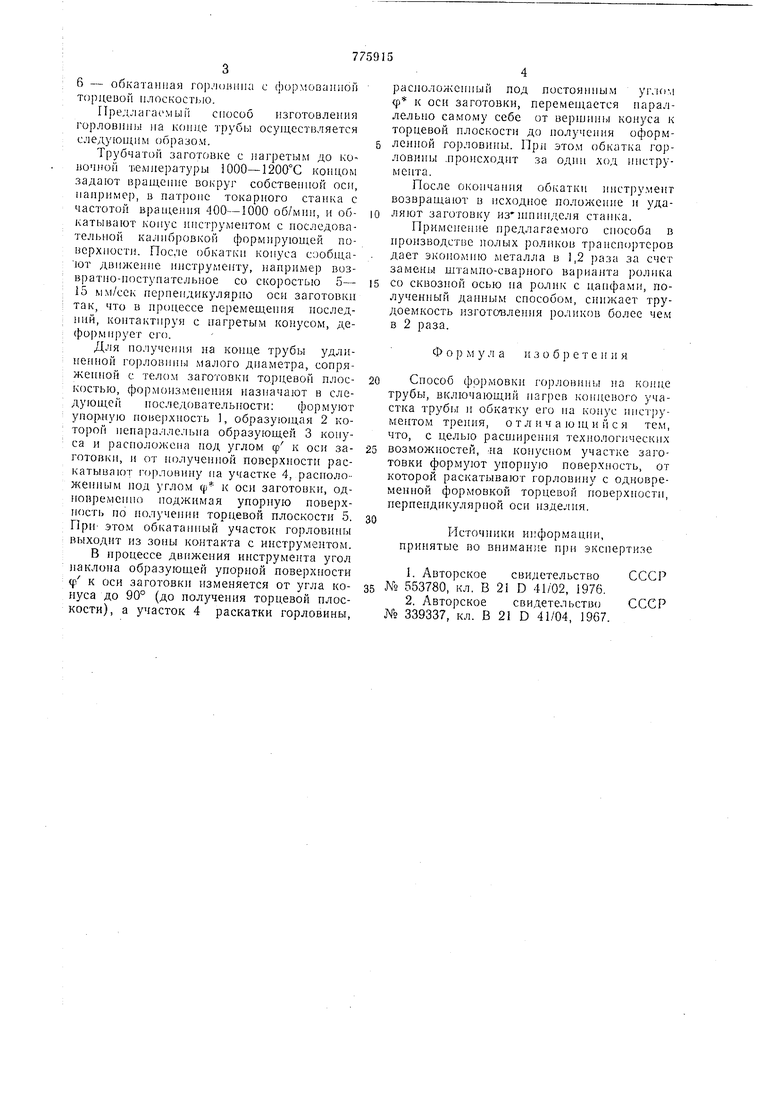

На фиг. 1 изображепа исходная заготовка; па фиг. 2 - обкатанный конус; на фиг. 3-5 - стадия процесса обкатки гор30 ловипы с упорной поверхностью; на фиг.

6 - обкатанная rop.JoHiiiia с формованной торцевой плоскостью.

ГТред;}агаемыи способ изготовле 1ия горловн) 1га конн,е трубы осу1цествляется следующим образом.

Трубчатой заготовке с нагретым до коночной вемнературы 1000-1200°С концом задают вращение вокруг собственной оси, например, в патроне токарного станка с частотой вран;ення 400-1000 об/мнн, н обкатывают конус инструментом с носледовательной калибровкой формирующей поBepXHOCTii. После обкатки конуса сэоб1цают движение инструменту, например возвратно-иоступательное со ско1)остью 5- 15 мм/сек перненднкулярпо оси заготовки так, что в цроцессе перемещения последннй, контактнруя с нагретым конусом, де()о|)мирует ej4).

Для нолучення на 1соице трубы удлиненной горловины малого диаметра, сонряжеиной с телом заготовки то.рцевой плоскостью, формоизменения назначают в следующей последовательности: формуют ynopiHyjo иоверхность 1, образую дая 2 которой непараллельна образующей 3 конуса и расноложс11а под углом ср к оси заГОТОВК1, н от полученной поверхности раскатывают горловину на участке 4, расположенным иод углом ф к оси заготовки, одновременно поджимая упорную поверхность по нолучении торцевой плоскости 5. При- этом обкатанный участок горловины выходит из зоны контакта с инструментом.

В процессе движения инструмента угол наклона образующей упорной поверхности р к оси заготовки изменяется от угла конуса до 90° (до получения торцевой плоскости), а участок 4 раскатки горловины.

расположенный под постоянным углом Ф к оси заготовки, перемещается параллельно самому себе от вершины конуса к торцевой плоскости до получения оформле1 11ой горловины. Прн это.м обкатка горловины .пронсходит за один ход ннструмецта.

После окончания обкатки инструмент возвращают Б исходное положение н удаляют заготовку изщнннделя станка.

Применение предлагаемого ctioco6a в производстве полых роликов т)анспо|)теров дает экономию металла в 1,2 раза за счет замены штампо-сварного варианта ролнка со сквозной осью на ролик с цапфами, полученный данным способом, снижает трудоемкость изготовления роликов более чем в 2 раза.

Формула изобретения

Способ формовки горловины на конце трубы, включающий нагрев концевого участка труб1 1 ц обкатку его на конус инструментом трения, отличающийся тем, что, с целью расширения технологических возможностей, :на конусном участке заготовки формуют упорную поверхность, от которой раскатывают горловину с одновременной формовкой торцевой поверхности, перпендикулярной оси изделия.

Источники информации, принятые во внимание njHi экспертизе

1.Авторское свидетельство СССР Ко 553780, кл. В 21 D 41/02, 1976.

2.Авторское сви :1етельство СССР № 339337, кл. В 21 D 41/04, 1967.

L

ilt.i

u 2

uz.S

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления баллона | 1989 |

|

SU1731375A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛОГО ТЕЛА ИЗ ОБРАБАТЫВАЕМОЙ ДЕТАЛИ В ВИДЕ КРУГЛОЙ ЗАГОТОВКИ | 2007 |

|

RU2445181C2 |

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ | 1995 |

|

RU2094206C1 |

| ИНСТРУМЕНТ ДЛЯ ЧИСТОВОЙ И УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ТЕЛ ВРАЩЕНИЯ | 1992 |

|

RU2038941C1 |

| Способ получения на трубе плоского фланца | 1986 |

|

SU1412839A1 |

| ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ СТАНА ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ ДЛЯ ПРОШИВКИ-РАСКАТКИ ГИЛЬЗ-ЗАГОТОВОК И ПОЛЫХ СЛИТКОВ-ЗАГОТОВОК ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА БОЛЬШОГО ДИАМЕТРА ИЗ ЛЕГИРОВАННЫХ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ | 2012 |

|

RU2517068C1 |

| Трубчатый анкер | 1990 |

|

SU1744266A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ДЕТАЛЕЙ ТИПА ТРОЙНИКОВ, НАПРИМЕР КОРПУСОВ ВОДО- И ТЕПЛОСЧЕТЧИКОВ ИЗ ТРУБНЫХ ЗАГОТОВОК ГИДРОШТАМПОВКОЙ | 2005 |

|

RU2348478C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ СФЕРИЧЕСКИХ ПОКОВОК | 2015 |

|

RU2601840C2 |

| Инструмент для закатки горловин баллонов | 1990 |

|

SU1729665A1 |

Авторы

Даты

1982-03-07—Публикация

1977-07-04—Подача