Предлагаемая, согласно изобретению, машина предназначена для формования листов из асбестоцемента или подобных материалов и состоит из следующих частей: одного формующего аппарата A, трех пар пресс-валов В, обрезиненного пресс-вала В1 с барабаном 1, бесконечной сетки С, приспособления D для обрезки кромок и разрезки ленты на листы, валов Е для продольной волнировки асбестоцементных листов с роликовым наклонным столом и конвейером для подачи форм к волнирующим валам.

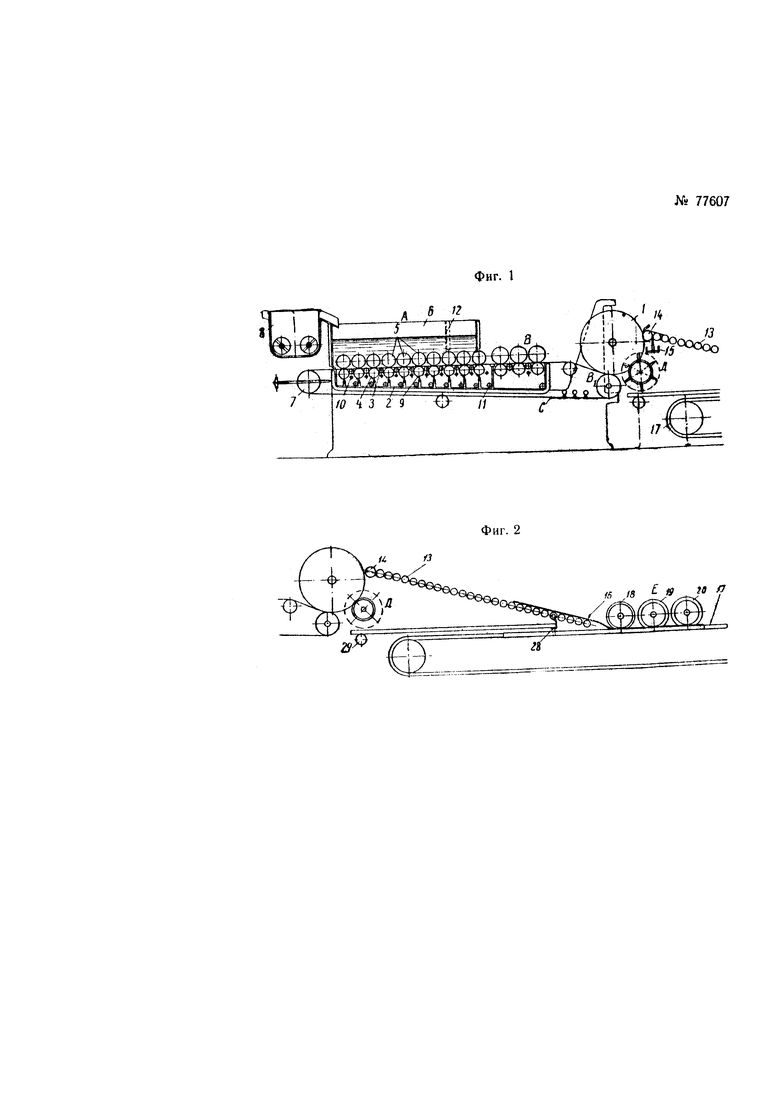

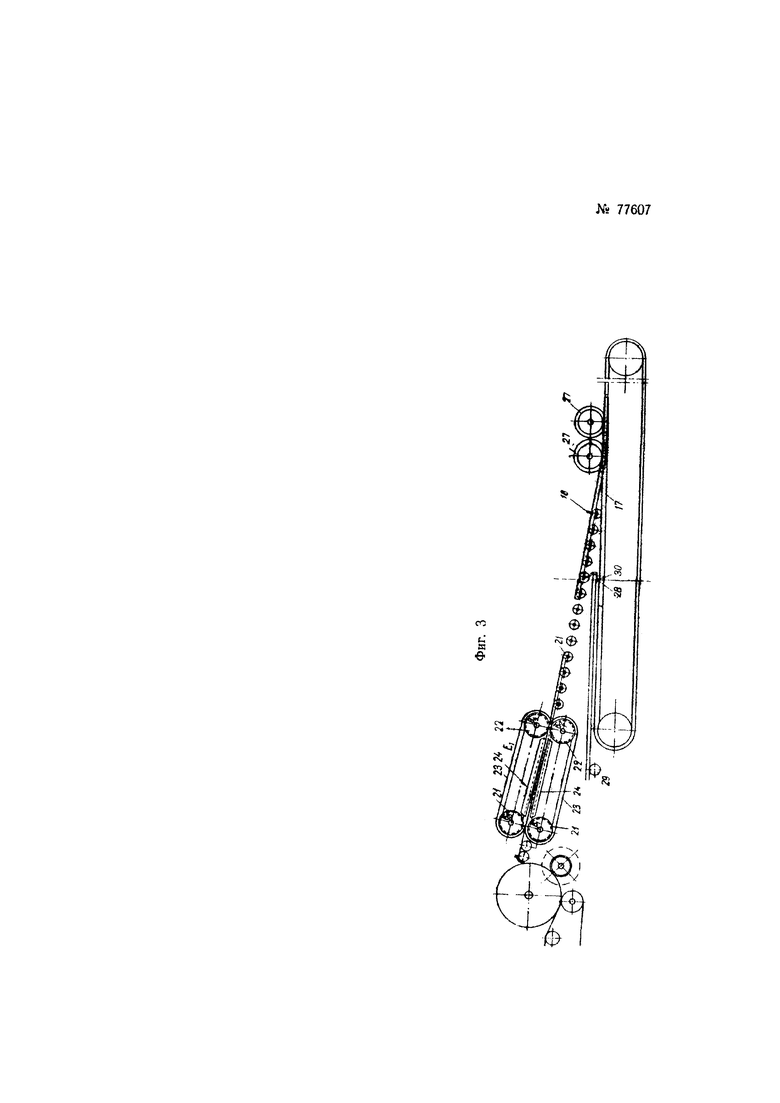

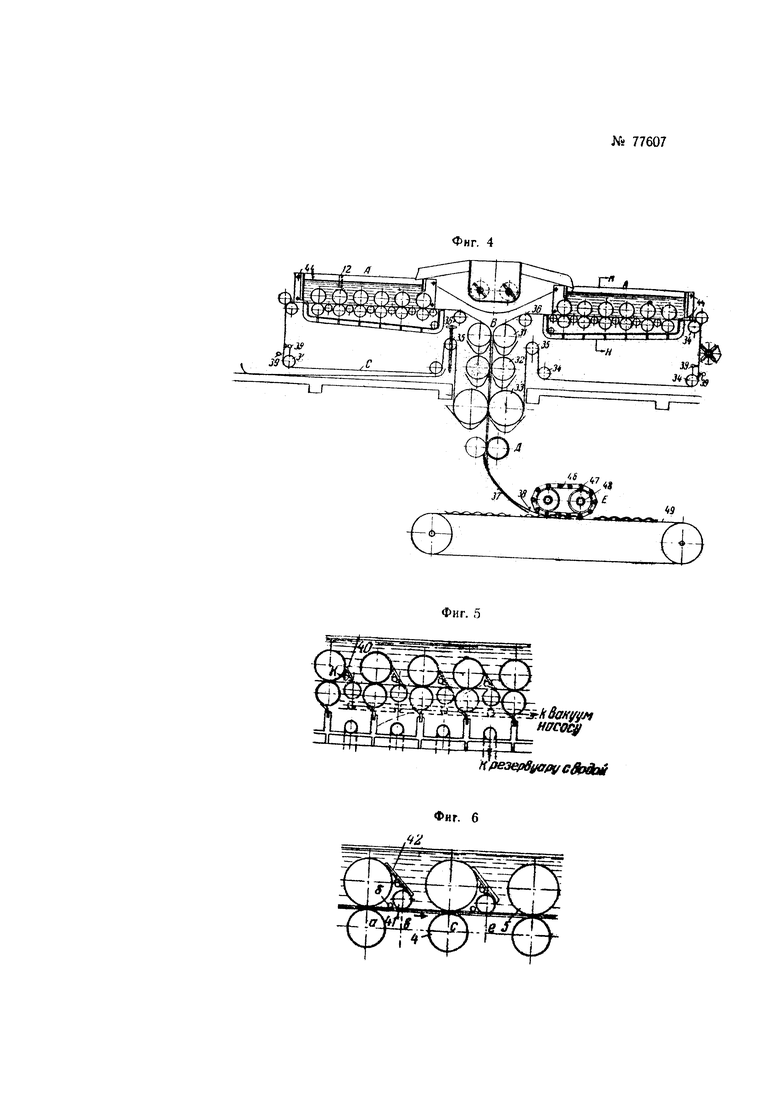

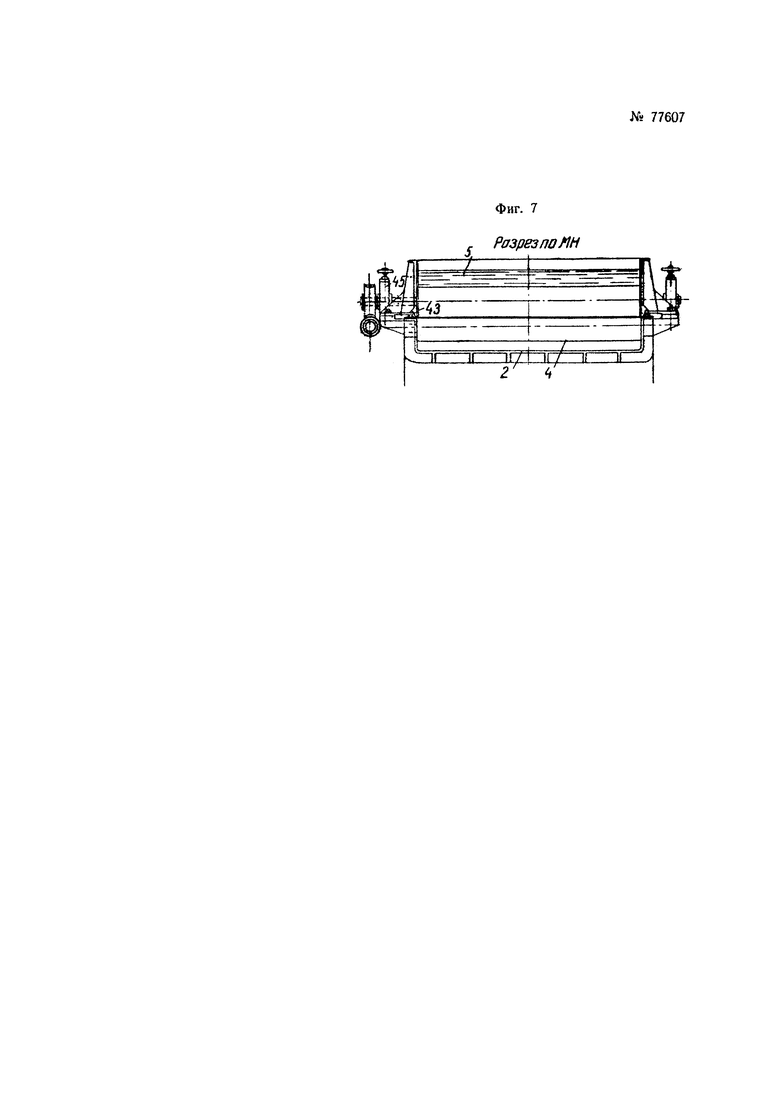

На фиг. 1 изображена схема первой части машины для формовки и резки листов; на фиг. 2 - схема второй части машины для волнировки листов; на фиг. 3 - схема части машины для волнировки листов во втором варианте ее выполнения; на фиг. 4 - схема двухсторонней машины с двумя агрегатами для формовки листов; на фиг. 5 и 6 - детали этой машины; на фиг. 7 - разрез по М-Н.

Формующий аппарат А представляет собою ваккум-коробку 2 с валиками 3 и 4 для поддержки сетки валиками 5 в количестве 10-12 шт. для отжима воды из массы, разделяющими ванну 6 на то же количество маленьких ванн. Масса наслаивается на сетку постепенно благодаря фильтрации, вследствие наличия гидростатического давления в ванне 6 и вакуума в коробке 2. Валики 5 вращаются принудительно, при этом скорость вращения их, во избежание прилипания к ним массы, должна быть на незначительную величину больше скорости движения сетки С. При движении сетки С первый отфильтрованный слой массы, попадая под действие первой пары валиков 4 и 5, отжимается ими, далее следует наращивание второго слоя массы, вторая отжимка и т.д.

По выходе из последней пары валиков сетка с слоем массы попадает под действие отжимных принудительно-вращающихся пресс-валов В и вакуума в коробке. Далее следует последняя отжимка воды из массы налом B1 и барабаном 1. Здесь лента воспринимается барабаном на себя и далее подвергается обрезке и разрезке на листы приспособлением D. Сетка, минуя вал B1, следует обратно к формующему аппарату, огибая предварительно натяжной ролик 7. Масса поступает из мешалки 8 в ванну 6 консистенции, примерно соответствующей густоте массы голендера существующих папмашин.

В целях постепенного увеличения гидростатического давления, необходимого по мере наслаивания массы, ванну 6 можно устраивать с расчетом наклонного расположения вакуум-коробки, т.е. с переменной высотой массы в ванне над валиками 5. С этой же целью вакуум-коробку можно изготавливать со ступенчатым вакуумом при помощи дросселирования его между внутренними перегородками, причем во избежание излишнего трения сетки С о перегородки, последние следует располагать под опорными роликами 4 с легко закладываемыми в канавки перегородок резиновыми полосками 9, скользящими по валикам 4 снизу. Дроссель-клапаны 10, позволяющие регулировать необходимую степень вакуума в отдельных камерах, сообщают камеры с трубой, идущей к вакуум-насосу. Трубки 11 соединяют вакуум-коробку с резервуаром, наполненным водой. Боковые чугунные стенки ванны 6 облицовываются внутри сменными листами из текстолита или гетинакса. Чугунные стенки крепятся болтами к кронштейнам вакумм-коробки с таким расчетом, чтобы своим весом они не оказывали никакого давления на движущуюся сетку. Уплотнение между стенками ванны и сеткой достигается резиновыми мягкими шлангами, расположенными в канавках стенок, так что удельное давление на сетку от упругих деформаций шланга будет весьма незначительным. Оси отжимных валиков 5 свободно и с достаточными зазорами проходят через стенки ванны. Торцовые части валиков 5 снабжены резиновыми уплотнительными кольцами выдвигающимися по мере износа пружинками, действующими через посредство нажимных колец. Для заправки сетки ванна с валиками в сборе может подниматься на необходимую высоту любым подъемным устройством. Толщина листового материала может регулироваться: степенью вакуума, уровнем массы в ваннах, консистенцией массы, а также включением или выключением некоторого количества отжимных валиков при помощи свободно перестанавливаемой на ходу перегородки 12 резиновым уплотнением.

Приспособление D для резки снабжено продольными ножами, расположенными по образующей, и дисковыми ножами. Форматный барабан на торцах может иметь по одному или несколько штырей-кулачков, ввертываемых в барабан в зависимости от желаемой длины нарезаемых листов. Эти кулачки, зацепляя рычаги приспособления D, поворачивают его на  оборота и ножами производят разрезку ленты на листы, которые затем снимаются ножевым скользящим съемником и направляются далее на роликовый стол 13. Дисковые ножи для обрезки кромок могут быть расположены на принудительно-вращающемся валу 14. Обрезанные кромки ленты удаляются ленточным транспортером 15. Листы, двигаясь по роликам, доходят до упора 16, поднимающегося принудительно выступами конвейера. Несколько роликов в конце стола необходимо вращать принудительно с опережением скорости движения сетки, но равной или несколько меньшей скорости движения конвейера 17. После поднятия упора 16 лист, двигаясь, попадает под действие первого пресс-волнирующего вала 18. Второй вал 19 и третий 20 имеют диаметры большие, чем вал 18, в возрастающей степени с тем, чтобы волнировка ленты происходила бы постепенно за счет удлинения и уплотнения наклонной части волны.

оборота и ножами производят разрезку ленты на листы, которые затем снимаются ножевым скользящим съемником и направляются далее на роликовый стол 13. Дисковые ножи для обрезки кромок могут быть расположены на принудительно-вращающемся валу 14. Обрезанные кромки ленты удаляются ленточным транспортером 15. Листы, двигаясь по роликам, доходят до упора 16, поднимающегося принудительно выступами конвейера. Несколько роликов в конце стола необходимо вращать принудительно с опережением скорости движения сетки, но равной или несколько меньшей скорости движения конвейера 17. После поднятия упора 16 лист, двигаясь, попадает под действие первого пресс-волнирующего вала 18. Второй вал 19 и третий 20 имеют диаметры большие, чем вал 18, в возрастающей степени с тем, чтобы волнировка ленты происходила бы постепенно за счет удлинения и уплотнения наклонной части волны.

В случае неудовлетворительного результата такого процесса волнировки, в смысле возможного разрыва асбестоцементной ленты, следует для волнировки листов установить аппарат Е1 (фиг. 3). Этот аппарат имеет следующее устройство. На валы в1, в2, в3, в4 насажены шкивы 21 и 22, через канавки которых перекинуты резиновые кольца 23 круглого сечения, имеющие радиусы, равные радиусу кривизны волны. Расстояния между серединами шкивов 22 равны длине волны, а расстояния между серединами шкивов 21 должны быть равны развертке длины волны. С другой стороны расстояния между шкивами 21 должны быть отрегулированы так, чтобы между резиновыми кольцами 23 был образован зазор, соответствующий толщине листа, а расстояние между осями шкивов 22 следует отрегулировать с расчетом получения необходимой высоты волны. Таким образом, лист, попадая между резиновыми кольцами 23, начинает деформироваться с образованием постепенно возрастающей высоты волны за счет уменьшения ее длины. Для жесткости рабочие ветви резиновых колен могут быть снабжены деревянными опорами 24 и 25 с желобками для колец или опорными роликами. Сволнированные листы по выходе из аппарата на роликах 26 стола опускаются вниз до упора 16, после подъема которого следует принудительно к пресс-валам 27, которыми окончательно прокатываются на формах, движущихся на конвейере 17, или просто укладываются на них. Скорость вращения валов 27 должна быть несколько больше, чем скорость движения конвейера. Формы на конвейер 17 подаются сбоку двумя рабочими с предварительной кладкой их на угольник 28 и ролик 29, по которым они сдвигаются к середине над конвейером. В этом случае выступы-кулачки конвейера, встречая на сроем пути палец 30 угольника, поворачивают его, и форма располагается на волнообразные траверсы конвейера сначала одним концом, а потом, скатываясь с ролика 29, вся ложится на конвейер и далее продолжает двигаться к пресс-валам 27 волнообразного типа.

Предлагаемая машина для изготовления асбестоцементных листов может быть выполнена двухсторонней с применением двух комплектов формующих лист агрегатов при одном общем отжимающем воду устройстве, как это показано на фиг. 4-7. В этом случае машина состоит из подобных формующих аппаратов А, при выходе из которых обе сетки с массой встречаются благодаря нажатию на них первой пары пресс валиков 31, образуя одну общую ленту, расположенную между сетками. Затем происходит прессовка 2-й и 3-й парами валиков 32 и 33 с постепенно возрастающим давлением, регулируемым грузами или пружинами. Если 2-я и 3-я пары валиков не потребуются, то сетка после первой пары валиков может пойти к валику 34, как к натяжному. Освобожденные от массы сетки следуют обратно к формующим аппаратам А, огибая натяжной, направляющие и валики 34, 35 и 36, регулирующие отклонение сетки вправо или влево (фиг. 4). Минуя последнюю пару пресс-валов лента опускается к приспособлению D для обрезки кромок и разрезки ее, после чего отрезанные листы, скользя по наклонно-криволинейной поверхности 37, доходят до упора 38, принудительно поднимающегося перед волнировкой листа. Сетки перед поступлением к формующим аппаратам подвергаются промывке водой, поступающей под напором из трубок 39. При возможной необходимости отделения пространств после каждого отжимного валика применяются перегородки 40 (фиг. 5) с резиновым уплотнением. В этом случае слой массы, отжатый валиком, будет подвергаться осушке вакуумом на пути от а до в (фиг. 6) воздухом, поступающим через отверстия опорных трубок K, а на пути от в до с будет происходить следующее наслаивание массы.

На схеме (фиг. 6) изображен второй вариант такого отделения пространства для осушки слоя-массы. Для этой цели возможно установить между отжимающими валиками дополнительные принудительно-вращающиеся валики 41 с незначительным опережением скорости движения сетки. В этом случае перегородки 42 с резиновым листом или полосками для уплотнения будут отделять необходимое пространство от массы, а сами валики будут создавать дополнительное уплотнение массы. Уплотнение между стенками ванны и сетками может быть достигнуто резиновыми мягкими шлангами 43, расположенными в канавках стенок, так что удельное давление на сетку от упругих деформаций шланга будет весьма незначительным. Шланг необходимо закладывать длиной, равной трех-четырехкратному размеру длины стенок ванны, с тем, чтобы по мере износа шланга его можно было бы на ходу свободно протягивать на величину длины ванны. Стенки ванны между собой стягиваются и регулируются четырьмя болтами 44. Стойки 45 для подшипников отжимных валиков 5 с нажимными винтами и пружинами крепятся к кронштейнам вакуум-коробок. Аппарат для поперечной волнировки асбестоцементных листов Е может представлять собой две бесконечные цепи 46, соединенные между собой стальными осями, на которые на шарикоподшипниках надеты трубы 47 необходимого диаметра. Цепи перекинуты через звездочки, насаженные на валы 48, вращающиеся синхронно с конвейером 49, на который укладываются формы в соответствующие гнезда конвейера. Упор 38, удерживающий асбестоцементный лист, должен быть приподнят выступом конвейера в течение времени скольжения - стягивания и волнирования листа за период подачи формы. Вслед за этим упор при опускании под действием пружины задерживает следующий отрезанный лист до момента подхода следующей формы.

С конвейера формы с асбестоцементными листами передаются на вагонетку или транспортер и направляются на склад твердения.

1. Машина для формования листов из асбестоцемента или подобного материала, в которой ванна с массой расположена над бесконечной сетчатой форматной лентой, служащей днищем ванны, а вакуум камера расположена под этим днищем, отличающаяся тем, что ванне с массой над бесконечной лентой С установлено несколько валиков 5, служащих для подпрессовывания осаждающегося на ленте асбестоцемента, а под лентой - в вакуум-камере - установлены поддерживающие валики 4, образующие пары с валиками 5.

2. Машина по п. 1, отличающаяся тем, что, с целью самоочищения валики 5 имеют большую окружную скорость, нежели скорость ленты С.

3. Машина по пп. 1 и 2, отличающаяся тем, что для обезвоживания формуемого листа в ней применена дополнительная вакуум-камера с подпрессовывающими и поддерживающими валиками, расположенная рядом с ванной для массы.

4. Машина по пп. 1-3, отличающаяся тем, что, с целью создания постепенно повышающегося вакуума вакуум-камера 2 разделена герметическими перегородками с резиновыми полосками 9 на несколько отсеков.

5. Форма выполнения машины по пп. 1-4, отличающаяся применением двух комплектов формующих лист агрегатов при одном общем отжимающем воду устройстве.

6. Форма выполнения машины по п. 5, отличающаяся тем, что в качестве отжимающего устройства применено несколько пар валиков, служащих также для соединения двух ветвей формуемого листа, выходящих каждая из отдельного агрегата.

7. Форма выполнения машины по пп. 1-6, отличающаяся тем, что форматная сетчатая лента, служащая днищем ванны с массой, расположена наклонно, с целью осуществления постепенно повышающегося гидростатического давления на ленту.

Авторы

Даты

1950-02-28—Публикация

1946-05-20—Подача