Изобретение относится к строительным материалам, в частности к про-г изводству листовых асбестоцементных изделий. Известен способ формования асбесто цементных листовых изделий, включающий приготовление и фильтрование асбестоцементной суспензии,чуплотнение асбестоцементного слоя, послойное формование заготовки листа на форматном барабане, съем и увлажнение.поверхности заготовки,из расчета увеличе:ния суммарной влажности заготовки на 1-5% раствором добавки перед обработкой, НЕШример перед профилированием l. Однако в известном способе дополнительное увлажнение заготовки сопровождается небольшим набуханием, которое увеличивает воздушную пористость изделия, снижает эффективность применения добавки поверхностно-активного вещества и качество изделий после тепловлажностной обработки. Известен также способ изготовления листовых асбестоцементных изделий, включающий приготовление асбестоцементной суспензии, ее фильтрование и уплотнение асбестоцементного слоя, послойное формование заготовки листа на форматном барабане и увлажнение второго слоя заготовки раствором добавки полосами, соединенными линиями в местах будущих гребней волн, и ее последующую обработку 2. Данный способ не позволяет снизить воздушную пористость изделий и повысить их качество после тепловлажностной обработки. Это обусловлено тем, что дополнительное увлажнение заготовки изделия на форматном барабане приводит к возрастанию количества защемленного в ней воздуха, а также к деструктивным явлениям, связанным с отжатием в прессовой части машины дополнит ельных количеств влаги. Наиболее близким к предлагаемому яв ляется способ изготовления асбестоцем тных изделий путем формования заготов твердения пропариванием и хранения в воздушно-влажньк условиях с последующей пропиткой в 18-20Z растворе сульфата алюминия в течение 50-60 ми Недостатком этого способа также является повышенная пористость изделий, ведущая к снижению их качества. Цель йз.обретения - повьппение проч ности на изгиб. Поставленная цель достигается тем что в способе изготовления асбестоцементных изделий, включающем формование заготовки, пропитку раствором добавки и твердение,пропитку растворо добавки ведут перед твердением и после нее осуществляют прессование под давлением 0,1-1,0 МПа на увлажненной тем же раствором подложке. Пример 1. Дпя приготовления образцов по предлагаемому способу смешивают следующие компоненты, вес. асбест Джетыгаринского месторождения П-5-50-15, цемент Воскресенского цементного завода - 85. Из этой смеси готовят суспензию с концентрацией 10 вес.%. Суспензию перемещивают в течение 30 мин при . Формование образцов производят по методу вакуум-насасывания. Оформленные образцы размерами 30x130 мм погружают в 40%ньй раствор хлорида кальция (ускоритель твердения), нагретый до 40°С, и вьщерживают там до прекращения выделения из них воздуха. После этого образцы прессуют до прежней толщины в прозрачной, отградуированной в еди ницах длины пресс-форме при давлении 0,1 МПА, причем каждый образец отделяют от дна пресс-форьаы и пуансона увлажненными в растворе хлорида каль ция прокладками из технического сукна. Часть приготовленных таким способом образцов испытывают, а остальные образцы пропаривают в течение 3 ч при . По.сле пропар1 вания часть образцов испытывают, а остальные образцы твердят в воздущно-влажных условиях и испытывают их в возрасте 7-ми сут. П р и м е р.2. Дпя получения образцов по предлагаемому способу смешивают следующие компоненты, aeq.%: асбест Джетыгаринского месторождения П-5-50-10, цемент Воскресенского цементного завода - 90. Приготавливают образцы аналогично примеру 1. Сформованные образцы погружают в раствор поверхностно-активного вещества, сульфитно-спиртовой барды (сев) с концентрацией 30%, нагретый до и выдерживают там до прекращения выделения из них воздуха. Прессование образцов осуществляют при давлении 0,5 МПа. Условия твердения и испытания образцов аналогичны приведенным в примере 1. П р и м е р 3. Для приготовления образцов по предлагаемому способу смешивают следующие компоненты, вес.%: асбест Джетыгаринского месторождения П-5-50 - 15, цемент Воскресенского цементного завода - 85. Приготавливают образцы аналогично примеру I. Сформованные образцы погружают в раствор, нагретый до 90 С и содержащий ускоритель твердения, хлорид кальция (4р%-ный раствор), и поверхностно-активное вещество сульфитмодифицированную метакрезол- . меламиноформальдегидную смолу (МКМФС). и выдерживают их там до прекращения выделения из них воздуха. Прессование образцов осуществляют при давлении I МПа. Условия твердения и испытания образцов аналогичны приведенным в примере 1-. П р и м е р 4. Дпя получения образцов по предлагаемо1.у способу смешивают следующие компоненты, вес.%: асбест Джетыгаринского месторождения П-5-50 - 15, цемент Воскресенского цементного завода - 85. Приготавливают образцы аналогично примеру 1. Сформованные образцы погружают в 20%-ный раствор сульфата алюминия, нагретый до , и вьщерживают в нем до прекращения выделения из них воздуха. Прессование осу ществляют при давлении 0,5 МПа в условиях, аналогичных примеру 1. Условия твердения и испытания образцов также аналогичны приведенным в примере 1 . Пример 5. Дпя приготовления образцов по предлагаемому способу смешивают следующие компоненты, вес.%: асбест Джетыгаринского месторождения П-5-50 - 15, цемент Воскресенского цементного завода - 85. Формуют образцы аналогично примеру 2. Сформованные образцы погружают в 40%-ный раствор хлопида кальция, нагретый до 60°С, и выдерживают в нем до прекращения выделения из них воздуха. Прессование образцов осуществляют при давлении 1,2 МПа в условиях аналогичных примеру 1. Условия твердения и испытания образцов также аналогичны приведенным в примере 1. П р и м е р 6. Для приготовления образцов по предлагаемому способу смещивают следующие компоненты, вес.%: асбест Джетыгарииского месторождения П-5-50 - 15, цемент Воскресенского цементного завода - 85, Формуют образцы аналогично примеру . Сфор- мованные образцы погружают в 40%-ный раствор хлорида кальция, нагретый до , и вьщерживают в нем до прекращения выделения из них воздуха. Прессование образцов до прежней толщины осуществляется при давлении О,I МПа, но без капельно-жидкой подложки (прокладка из технического сзжна не увлажняется раствором хлорида кальция). Условия твердения и условия испытания образцов аналогичны приведенным в примере I.

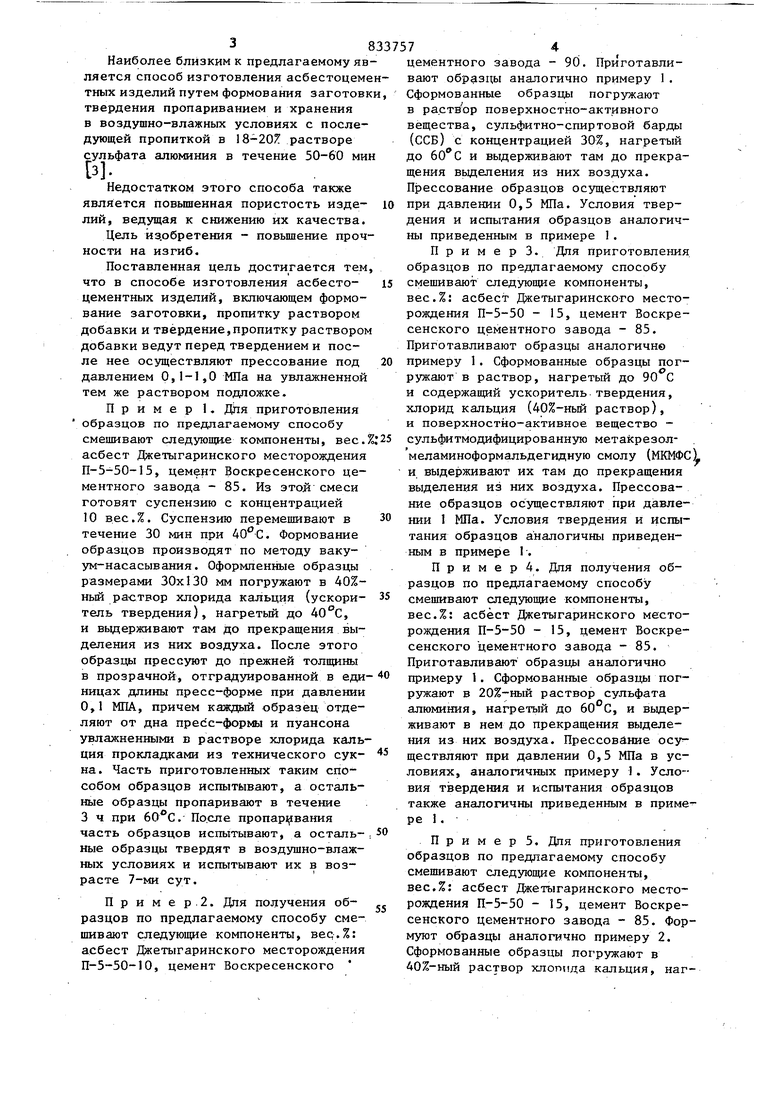

Результаты испытаний по всем шести примерам приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления асбестоцементной смеси | 1977 |

|

SU876592A1 |

| Способ изготовления асбестоцемент-НыХ лиСТОВ | 1979 |

|

SU814943A1 |

| Способ изготовления асбестоцементных труб | 1982 |

|

SU1129191A1 |

| СПОСОБ ПРОИЗВОДСТВА АСБЕСТОЦЕМЕНТНОЙ ПЛИТЫ ПОД ФАСАД | 2002 |

|

RU2232151C1 |

| Способ изготовления листовых асбестоцементных изделий | 1975 |

|

SU539852A1 |

| Сырьевая смесь для изготовления асбестоцементных изделий | 1989 |

|

SU1728169A1 |

| Способ приготовления легкобетонной смеси | 1990 |

|

SU1763430A1 |

| Сырьевая смесь для изготовления асбестоцементных изделий | 1989 |

|

SU1705261A1 |

| Способ обработки асбестоцементных изделий | 1976 |

|

SU614060A1 |

| Способ изготовления асбестоцементных изделий | 1978 |

|

SU704796A1 |

Хлорид

кальция 0,1 40 0,16 0,036 3,6

0,5 60 0,19 0,048 2,80

ССБ

0,23 0,060 1,81

0,18 0,044 2,94

0,19 0,062 1,70

0,16 0,034 4,9 Из таблицы видно, что предлагаемый способ изготовления асбестоцементных изделий позволяет снизить воздушную пористость свежесформованного асбест цемента в 4,4-8v,3 раза. Прочность пр изгибе пропаренного асбестоцемента увеличивается, а объемная масса снижается. Применение сульфата алюминия снижает воздушную пористость и несколько повьшает качество асбестоцемент.1,5134,22,201,78

1,5537,42,281,83

1,6241,52,341,90

156036,22,20180

168043,02,35193

149033,2. 2,11175 ных изделий, однако зффективность его применения ниже, чем, например, хлорида кальция. Это связано с тем, что сульфат алюминия образует в теле асбестоцемента повышенное количество зттрингита, который во время пропаривания переходит в моносульфоалюминат. Этот переход осуществляется с потерей прочности материала. Повышение давления прессования CBbmie 1,0 МПА,приводит, как это еледует из примера 5 и примера 3,к резкому падению коэффициента пластичности асбестоцементной заготовки, несмотря на то, что при этом ,повьпцаются другие физико-механические показатели асбестоцемента. Снижение коэффициента пластичности означает, что волнировка таких заготовок будет сопровождаться (Образовавшем повышенного количества трещин пе гребням волн. Это неминуемо приведет к снижению качества изделий, хотя на веволнируемых.образцах подобного не наблюдается.

При давлении прессования меньшем чем О,1 МПА, не удается довести образцы до прежней толщины (толщина получае мых образцов всегда больше, чем у исход mix) . Вследствие этого .сволнированный асбестоцементный лист будет содержать большое количество трещин по гребням и нпадинам волн (поскольку растягивающие напряжения, возникающие в изгибаемом асбестоцементе, быстро увеличиваются с его толщиной)

Прессование асбестоцементного образца на неувлажненной прокладке из технического (пример 6) приводит к увеличению воздушной пористости образца (пример 1). Это связано с тем, что при снятии давления наступает некоторое расширение образца за счет

его упругих деформаций, и внутри асбестоцемента давление падает ниже атмосферного. В результате, из увлажненной капельно-жидкой подложки в образец впитывается дополнительное количество влаги и воздушная пористость его, следовательно, не изменяется. Когда же подложка не увлажнена, в образец попадает дополнительное -количество воздуха, и воздушная пористост его растет.

.Формула изобретения

Способ изготовления асбестоцементных изделий, включающий формование заготовки, пропитку раствором добавки и твердение, отличающийс я тем, что, с целью повьш1ения проч ности на изгиб, пропитку раствором добавки ведут перед твердением и после нее осуществляют прессование под давлеьшем 0,1-1,0 МПа на увлажненный тем же раствором подложке.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-05-30—Публикация

1979-06-05—Подача