стратора лабораторные графопостроители, позволяет менять масштаб записи.

Однако этому устройству также свойственна погрешность вследствие неучета изменений условий теплообмена между образцами и источником теплового потока. Кроме того, вид кривой, полученной при работе на устройстве типа Ньюкирка, зависит от конструктивных особенностей нагревательного устройства (вид и расположение нагревателей и так далее).

Целью изобретения является повышение точности анализа.

Для этого устройство снабжено измерителем разности температур, чувствительные элементы которого расположены между эталонным образцом и источником нагрева, усилитель выполнен функциональным с управляющим входом, а выход измерителя разности температур подключен к управляюш,ему входу усилителя.

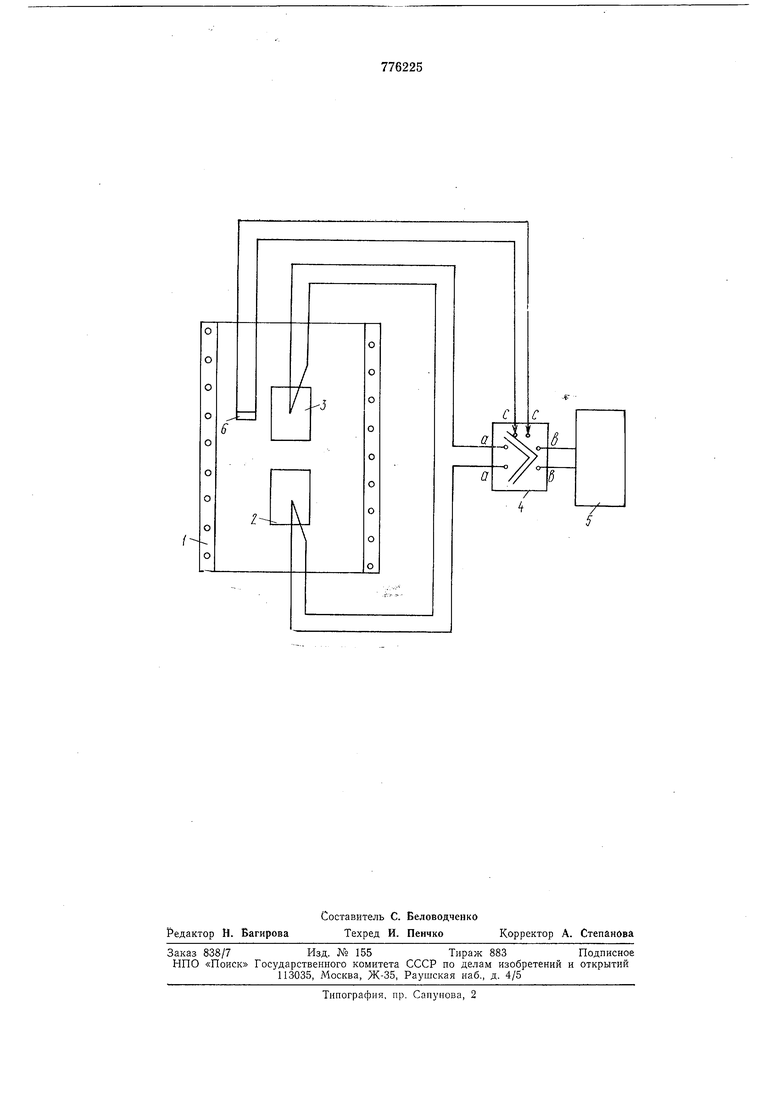

На чертеже представлена схема предлагаемого устройства для дифференциального термического анализа.

Устройство содержит источник 1 нагрева (печь), измеритель 2 температуры исследуемого образца, измеритель 3 температуры эталонного образца, усилитель 4 дифференциального сигнала датчиков 2 и 3, регистратор 5 - измеритель 6 разности температур в пространстве между источником нагрева и эталонным образцом. Дифференциально включенные измерители 2 и 3 подключены к входу а-а усилителя, выход Ъ-Ъ усилителя подключен к регистратору 5. Регистратор фиксирует дифференциальный Сигнал в зависимости от времени или температуры одного из образцов. Выход измерителя разности температур 6 подключён К; управляюш,ему входу с-с усилителя 4.

Устройство работает следующим образом.

Перед началом эксперимента устанавливается оптимальная величина коэффициента усйлёнЕгя усилителя 4, исходя из требуемого масштаба регистрации термической кривой и ожидаемой величины сигнала измерителя перепада температур в пространстве между источником нагрева и эталонным образцом. В соответствии с традиционной процедурой ДГА - эксперимента за счет регулирования мощности источника нагрева задается монотонный тепловой режим, например режим, обеспечивающий нагрев эталонного образца с постоянной скоростью.

По мере изменения условий теплообмена между источником нагрева и образцами (например, при изменении с температурой теплопроводности стенок керамических ячеек, в которых размещены образцы) сигнал измерителя перепада температур в пространстве между источником нагрева и контрольным образцом воздействует на

усилитель таким образом, что масштаб записи увеличивается по мере уменьшения перепада температур и наоборот. Аналитически можно показать, что из рассмотрения процесса теплообмена между образцами и источником нагрева следует, что коэффициент усиления усилителя при этом должен быть именно обратно пропорционален первой степени управляющего сигнала

(пропорционален, в свою очередь, перепаду температур в пространстве между источником нагрева и образцом сравнения). В случае же, если тепловые сопротивления между источником иагрева и образцами не меняются, коэффициент усиления остается постоянным. Таким образом, осуществляется автоматическая корректировка масштаба записи на различных участках термограммы, при этом вся термограмма имеет равную чувствительность по отношению к регистрируемым тепловым эффектам. Вследствие этого повышается точность результатов ДГА. Кроме того, достигается унификация термической кривой, вид ее становится мало чувствителен к изменению характера теплообмена в термографической ячейке, а также к скорости нагрева. В этом случае термическая кривая гораздо в большей степени отражает индивидуальность исследуемого вещества и в меньшей степени - условия испытаний. Появляется возможность с меньшей погрешностью переносить и сопоставлять результаты, полученные на одной печи с таковыми для другой печи.

Формула изобретения

Устройство для дифференциального термического анализа, содержащее источник нагрева, измерители температур эталонного и исследуемого образцов, усилитель и регистратор, причем измерители температур расположены в зоне нагрева и дифференциально подключены к входу усилителя, а выход 5силитеЛя - к регистратору, отличающееся тем, что, с целью повышения точности анализа, оно снабжено измерителем разности температур, чувствительные элементы которого расположены между эталонным образцом и источником нагрева, 5силитель выполнен функциональным с управляющим входом, а выход измерителя разности температур подключен к

управляющему входу усилителя.

Источники информации, принятые во внимание при экспертизе

1.Одинг И. А. Современные методы испытания металлов. М., «Металлургиздат,

1944, с. 138, 158.

2.Берг Л. Г. Введение в термографию. М., АН СССР, 1961, с. 22-23.

3.Уэндландт У. Термические методы анализа. М., «Мир, 1968, с. 238 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дифференциального термического анализа | 1985 |

|

SU1260795A1 |

| Калориметрическое устройство | 1979 |

|

SU877414A1 |

| Устройство для дифференциального термического анализа | 1986 |

|

SU1376019A1 |

| Способ неразрушающего контроля теплофизических характеристик материалов и устройство для его осуществления | 1983 |

|

SU1124209A1 |

| Устройство безэталонного дифференциального термического анализа с управляемым ходом дифференциальной записи при настройке | 2017 |

|

RU2660217C1 |

| СПОСОБ БЕЗЭТАЛОННОГО ДИФФЕРЕНЦИАЛЬНОГО ТЕРМИЧЕСКОГО АНАЛИЗА | 2017 |

|

RU2660211C1 |

| Калориметрическое устройство | 1983 |

|

SU1138670A1 |

| Устройство для дифференциального термического анализа | 1988 |

|

SU1548730A1 |

| Способ неразрушающего контроля толщины, защитных покрытий изделий и устройство для его осуществления | 1990 |

|

SU1725071A1 |

| Способ охлаждения и нагрева с постоянной скоростью протяженных калориметрических камер изотермического капиллярного дифференциального титрационного нанокалориметра, предназначенного для работы с короткоживущими объектами | 2018 |

|

RU2713808C1 |

Авторы

Даты

1982-05-23—Публикация

1978-11-04—Подача