Изобретение относится к обработке металлов давлением и касается технологического инструмента станов винтовой прокатки.

Целью изобретения является экономия металла благодаря возможности получения гильз с переменным внутренним диаметром и расширение технологических возможностей стана.

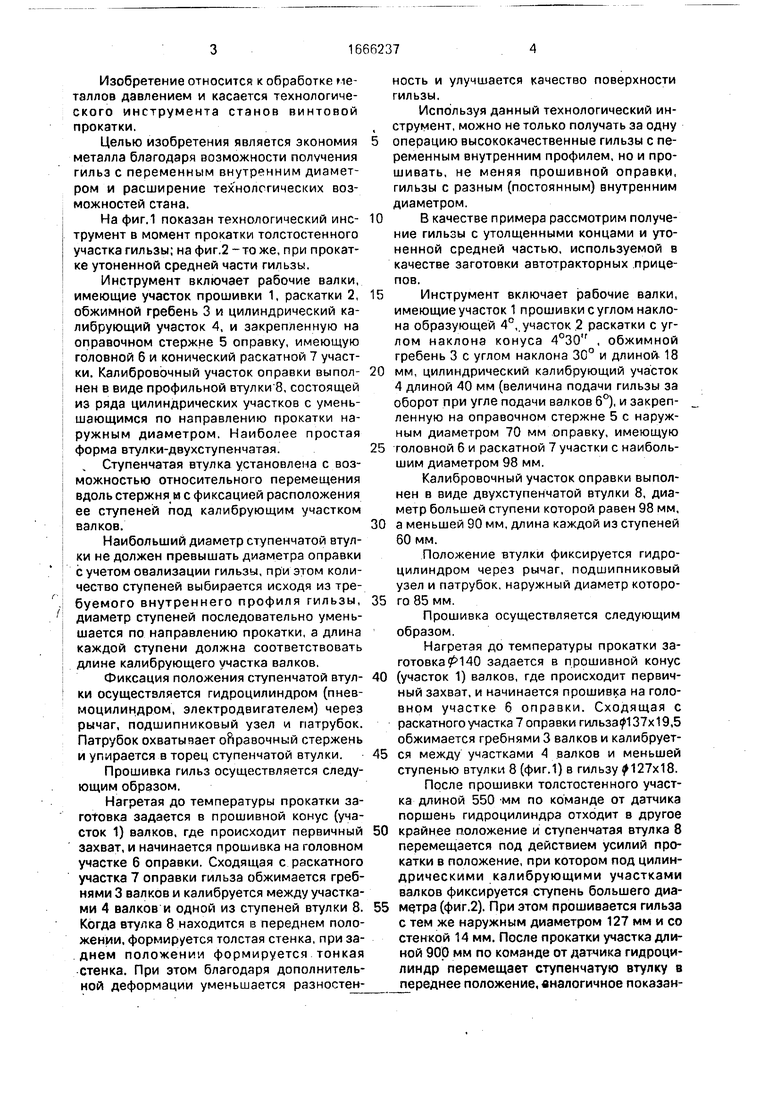

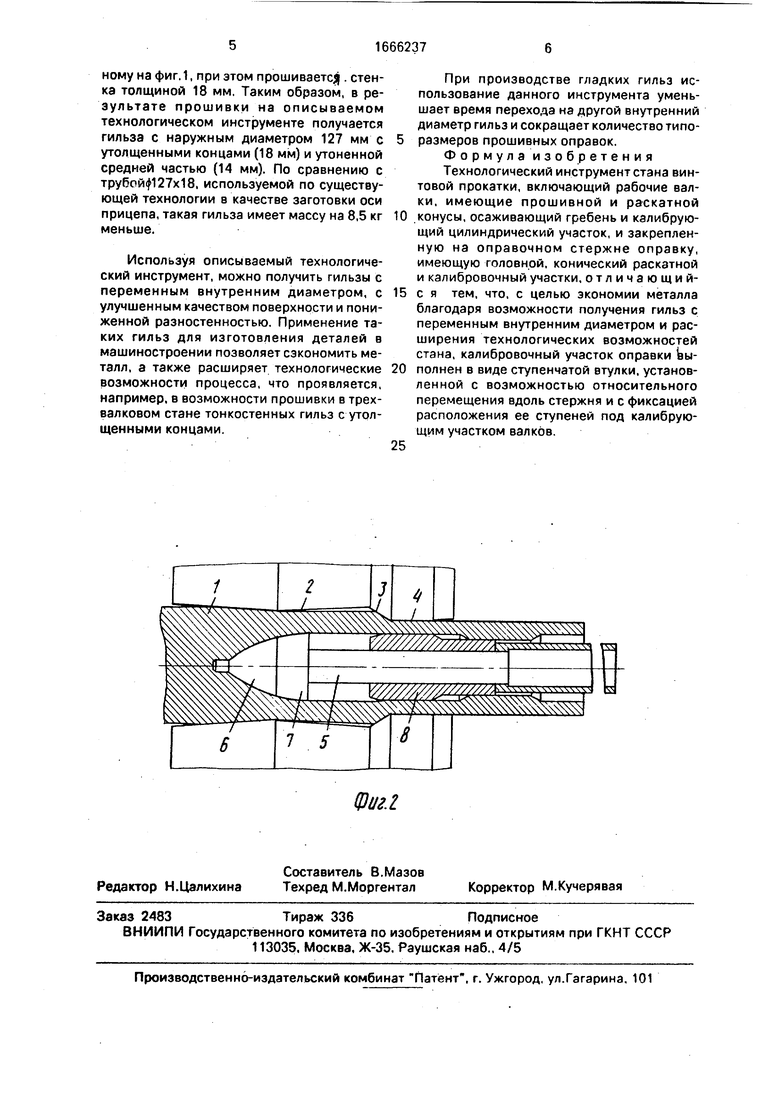

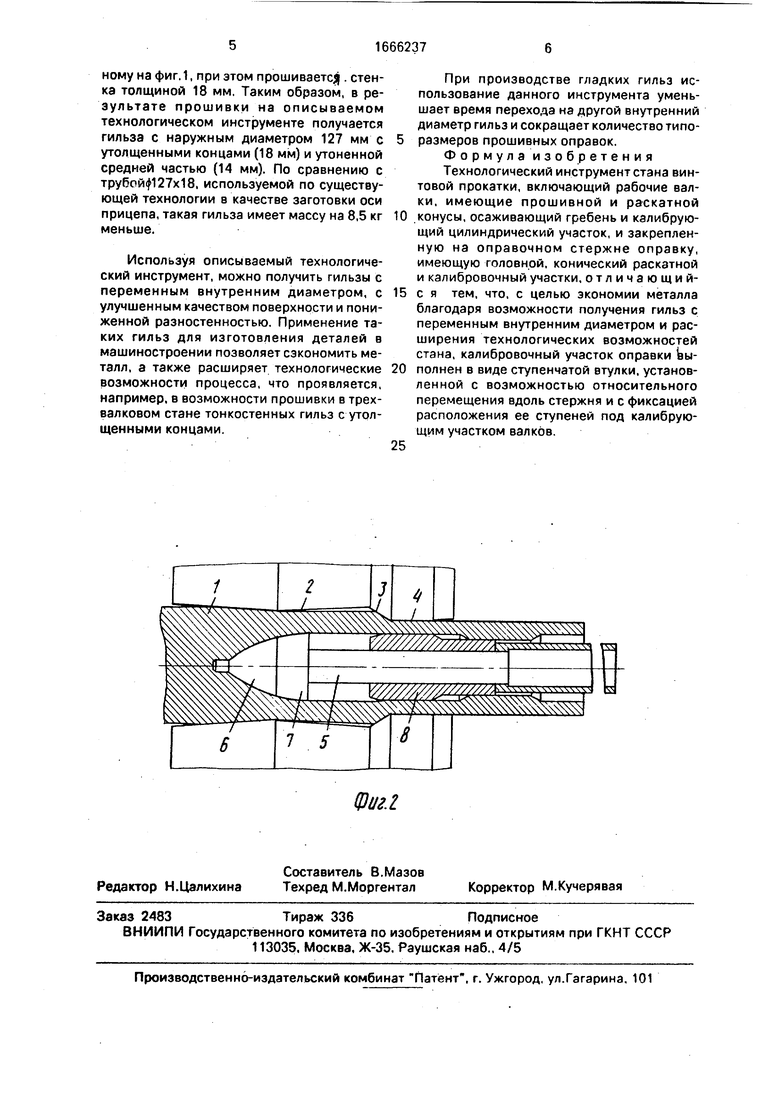

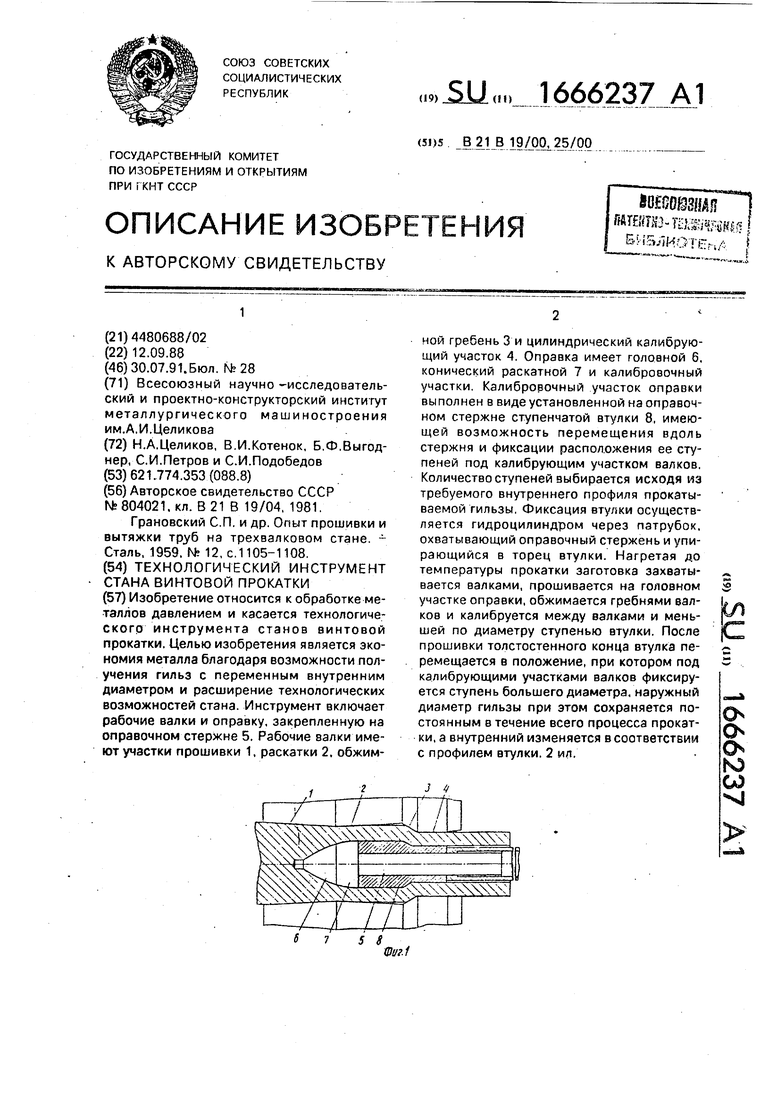

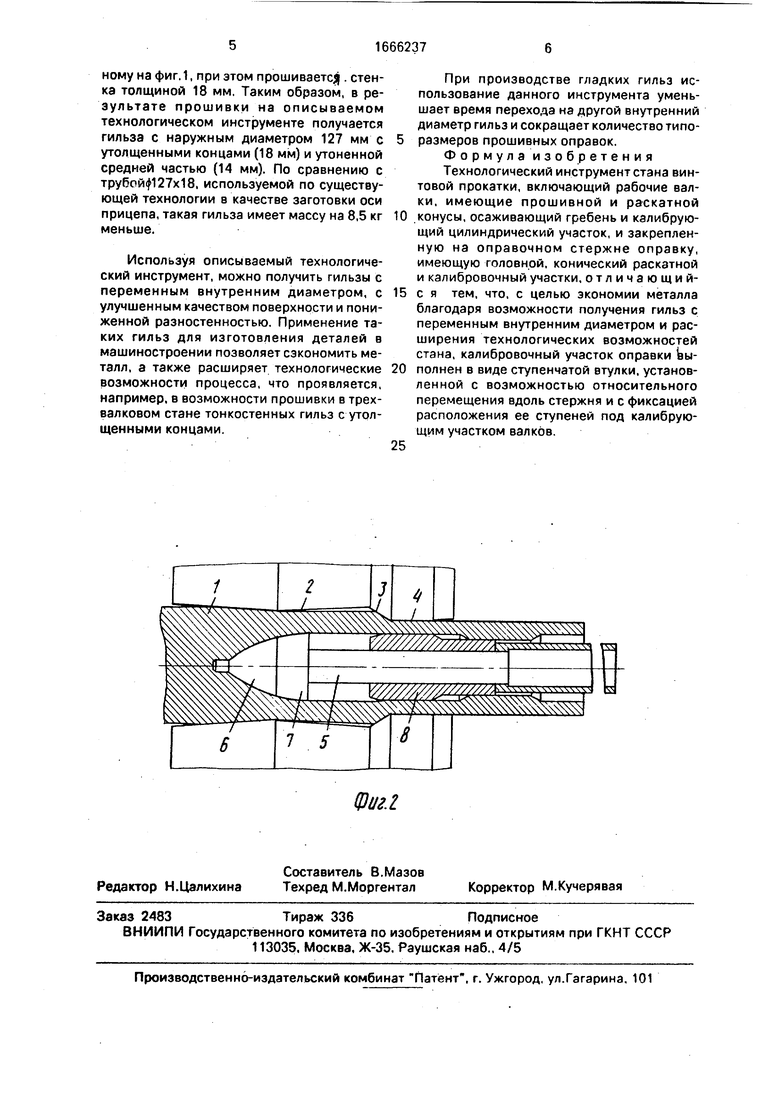

На фиг.1 показан технологический инструмент в момент прокатки толстостенного участка гильзы; на фиг.2 -то же, при прокатке утоненной средней части гильзы, Инструмент включает рабочие валки, имеющие участок прошивки 1, раскатки 2, обжимной гребень 3 и цилиндрический калибрующий участок 4, и закрепленную на справочном стержне 5 оправку, имеющую головной 6 и конический раскатной 7 участки. Калибровочный участок оправки выполнен в виде профильной втулки 8, состоящей из ряда цилиндрических участков с уменьшающимся по направлению прокатки наружным диаметром. Наиболее простая форма втулки-двухступенчатая.

Ступенчатая втулка установлена с возможностью относительного перемещения

вдоль стержня м с фиксацией расположения

ее ступеней под калибрующим участком

валков.

Наибольший диаметр ступенчатой втулки не должен превышать диаметра оправки с учетом овализации гильзы, при этом количество ступеней выбирается исходя из требуемого внутреннего профиля гильзы, диаметр ступеней последовательно уменьшается по направлению прокатки, а длина каждой ступени должна соответствовать длине калибрующего участка валков.

Фиксация положения ступенчатой втулки осуществляется гидроцилиндром (пнев- моцилиндром, электродвигателем) через рычаг, подшипниковый узел и патрубок. Патрубок охватычает справочный стержень и упирается в торец ступенчатой втулки.

Прошивка гильз осуществляется следующим образом.

Нагретая до температуры прокатки заготовка задается в прошивной конус (участок 1) валков, где происходит первичный захват, и начинается прошивка на головном участке 6 оправки. Сходящая с раскатного участка 7 оправки гильза обжимается гребнями 3 валков и калибруется между участками 4 валков и одной из ступеней втулки 8. Когда втулка 8 находится в переднем положении, формируется толстая стенка, при заднем положении формируется тонкая стенка. При этом благодаря дополнительной деформации уменьшается разностенность и улучшается качество поверхности гильзы.

Используя данный технологический инструмент, можно не только получать за одну

операцию высококачественные гильзы с переменным внутренним профилем, но и прошивать, не меняя прошивной оправки, гильзы с разным (постоянным) внутренним диаметром.

0 В качестве примера рассмотрим получение гильзы с утолщенными концами и утоненной средней частью, используемой в качестве заготовки автотракторных прицепов.

5 Инструмент включает рабочие валки, имеющие участок 1 прошивки с углом наклона образующей 4°, участок 2 раскатки с углом наклона конуса , обжимной гребень 3 с углом наклона ЗС° и длиной-18

0 мм, цилиндрический калибрующий участок 4 длиной 40 мм (величина подачи гильзы за оборот при угле подачи валков 6°), и закрепленную на справочном стержне 5 с наружным диаметром 70 мм оправку, имеющую

5 головной 6 и раскатной 7 участки с наибольшим диаметром 98 мм.

Калибровочный участок оправки выполнен в виде двухступенчатой втулки 8, диаметр большей ступени которой равен 98 мм,

0 а меньшей 90 мм, длина каждой из ступеней 60мм.

Положение втулки фиксируется гидроцилиндром через рычаг, подшипниковый узел и патрубок, наружный диаметр которо5 го 85 мм.

Прошивка осуществляется следующим образом.

Нагретая до температуры прокатки заготовка задается в прошивной конус

0 (участок 1) валков, где происходит первичный захват, и начинается прошивка на головном участке 6 оправки. Сходящая с раскатного участка 7 оправки гильза 137x19,5 обжимается гребнями 3 валков и калибрует5 ся между участками 4 валков и меньшей ступенью втулки 8 (фиг.1) в гильзу 127x18. После прошивки толстостенного участка длиной 550 -мм по команде от датчика поршень гидроцилиндра отходит в другое

0 крайнее положение и ступенчатая втулка 8 перемещается под действием усилий прокатки в положение, при котором под цилиндрическими калибрующими участками валков фиксируется ступень большего диа5 метра (фиг.2). При этом прошивается гильза с тем же наружным диаметром 127 мм и со стенкой 14 мм. После прокатки участка длиной 900 мм по команде от датчика гидроцилиндр перемещает ступенчатую втулку в переднее положение, аналогичное показанному на фиг. 1, при этом прошиваете;). стенка толщиной 18 мм. Таким образом, в результате прошивки на описываемом технологическом инструменте получается гильза с наружным диаметром 127 мм с утолщенными концами (18 мм) и утоненной средней частью (14 мм). По сравнению с трубойф127х18, используемой по существующей технологии в качестве заготовки оси прицепа, такая гильза имеет массу на 8,5 кг меньше.

Используя описываемый технологический инструмент, можно получить гильзы с переменным внутренним диаметром, с улучшенным качеством поверхности и пониженной разностенностью. Применение таких гильз для изготовления деталей в машиностроении позволяет сэкономить металл, а также расширяет технологические возможности процесса, что проявляется, например, в возможности прошивки в трех- валковом стане тонкостенных гильз с утолщенными концами.

0

5

0

5

При производстве гладких гильз использование данного инструмента уменьшает время перехода на другой внутренний диаметр гильз и сокращает количество типоразмеров прошивных оправок.

Формула изобретения Технологический инструмент стана винтовой прокатки, включающий рабочие валки, имеющие прошивной и раскатной конусы, осаживающий гребень и калибрующий цилиндрический участок, и закрепленную на справочном стержне оправку, имеющую головной, конический раскатной и калибровочный участки, отличающий- с я тем, что, с целью экономии металла благодаря возможности получения гильз с переменным внутренним диаметром и расширения технологических возможностей стана, калибровочный участок оправки выполнен в виде ступенчатой втулки, установленной с возможностью относительного перемещения вдоль стержня и с фиксацией расположения ее ступеней под калибрующим участком валков.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВИНТОВОЙ ПРОШИВКИ ЛИТОЙ ЗАГОТОВКИ | 2012 |

|

RU2489220C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ | 1992 |

|

RU2048219C1 |

| Способ винтовой прошивки в четырёхвалковом стане | 2023 |

|

RU2821416C1 |

| Технологический инструмент прошивного косовалкового стана | 1978 |

|

SU749469A1 |

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ ТРУБ | 2006 |

|

RU2315671C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕСШОВНЫХ ТРУБ | 2011 |

|

RU2455092C1 |

| Технологический инструмент прошивного стана | 1985 |

|

SU1321493A1 |

| СПОСОБ ПРОИЗВОДСТВА ГИЛЬЗ НА СТАНЕ ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 2008 |

|

RU2378062C1 |

| Клеть косовалкового стана | 1975 |

|

SU541514A1 |

| Способ изготовления бесшовных труб диаметром менее 120 мм винтовой прокаткой | 2017 |

|

RU2635207C1 |

Изобретение относится к обработке металлов давлением и касается технологического инструмента станов винтовой прокатки. Целью изобретения является экономия металла благодаря возможности получения гильз с переменным внутренним диаметром и расширение технологических возможностей стана. Инструмент включает рабочие валки и оправку, закрепленную на оправочном стержне 5. Рабочие валки имеют участки прошивки 1, раскатки 2, обжимной гребень 3 и цилиндрический калибрующий участок 4. Оправка имеет головной 6, конический раскатной 7 и калибровочный участки. Калибровочный участок оправки выполнен в виде установленной на оправочном стержне ступенчатой втулки 8, имеющей возможность перемещения вдоль стержня и фиксации расположения ее ступеней под калибрующим участком валков. Количество ступеней выбирается исходя из требуемого внутреннего профиля прокатываемой гильзы. Фиксация втулки осуществляется гидроцилиндром через патрубок, охватывающий оправочный стержень и упирающийся в торец втулки. Нагретая до температуры прокатки заготовка захватывается валками, прошивается на головном участке оправки, обжимается гребнями валков и калибруется между валками и меньшей по диаметру ступенью втулки. После прошивки толстостенного конца втулка перемещается в положение, при котором под калибрующими участками валков фиксируется ступень большего диаметра, наружный диаметр гильзы при этом сохраняется постоянным в течение всего процесса прокатки, а внутренний изменяется в соответствии с профилем втулки. 2 ил.

| Технологический инструментпРОшиВНОгО КОСОВАлКОВОгО CTAHA | 1979 |

|

SU804021A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Грановский С.П | |||

| и др | |||

| Опыт прошивки и вытяжки труб на трехвалковом стане | |||

| - Сталь, 1959 | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1991-07-30—Публикация

1988-09-12—Подача