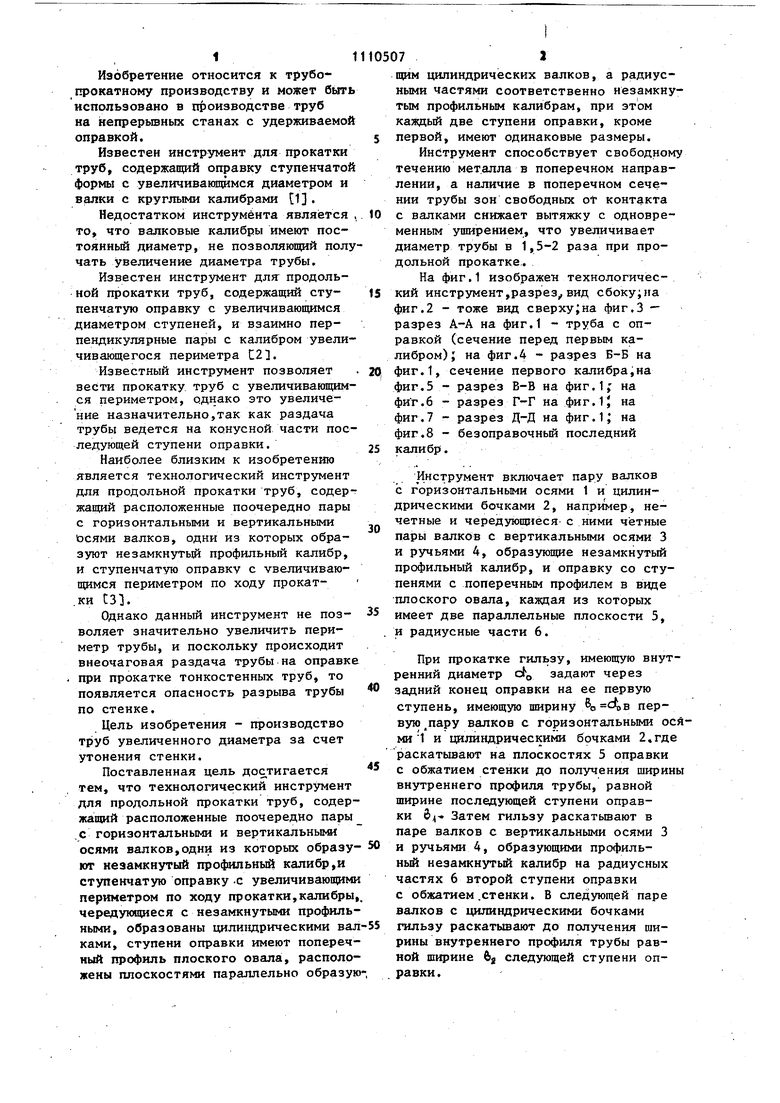

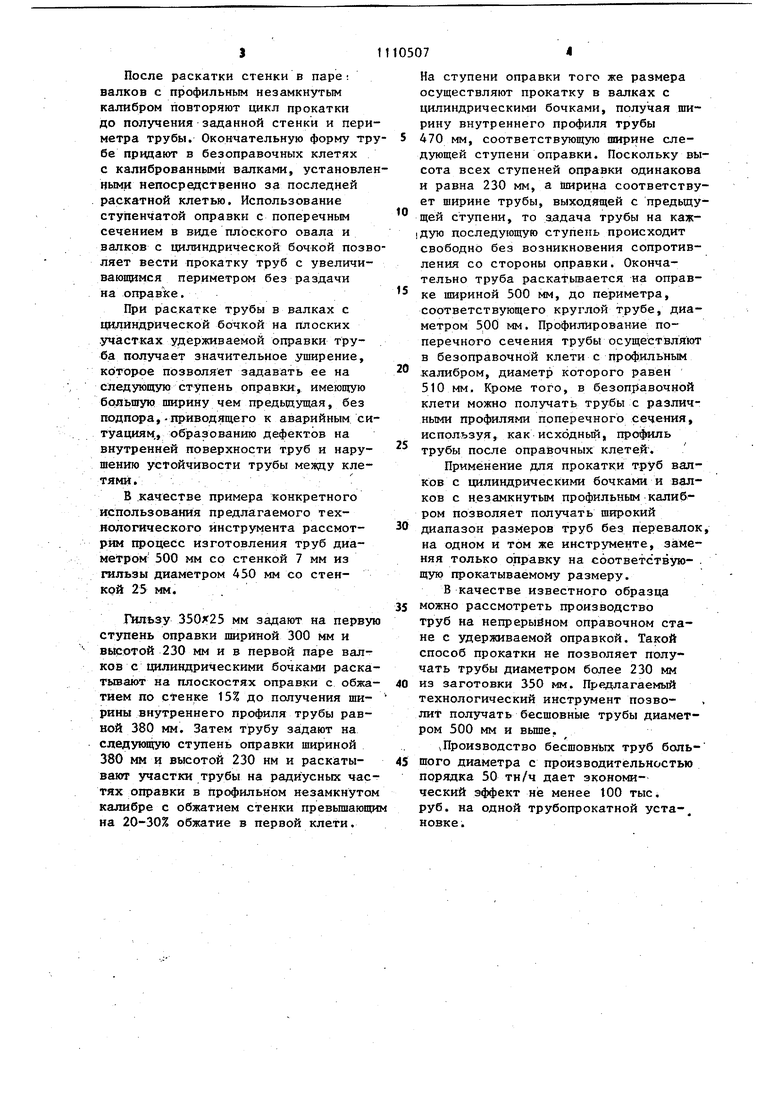

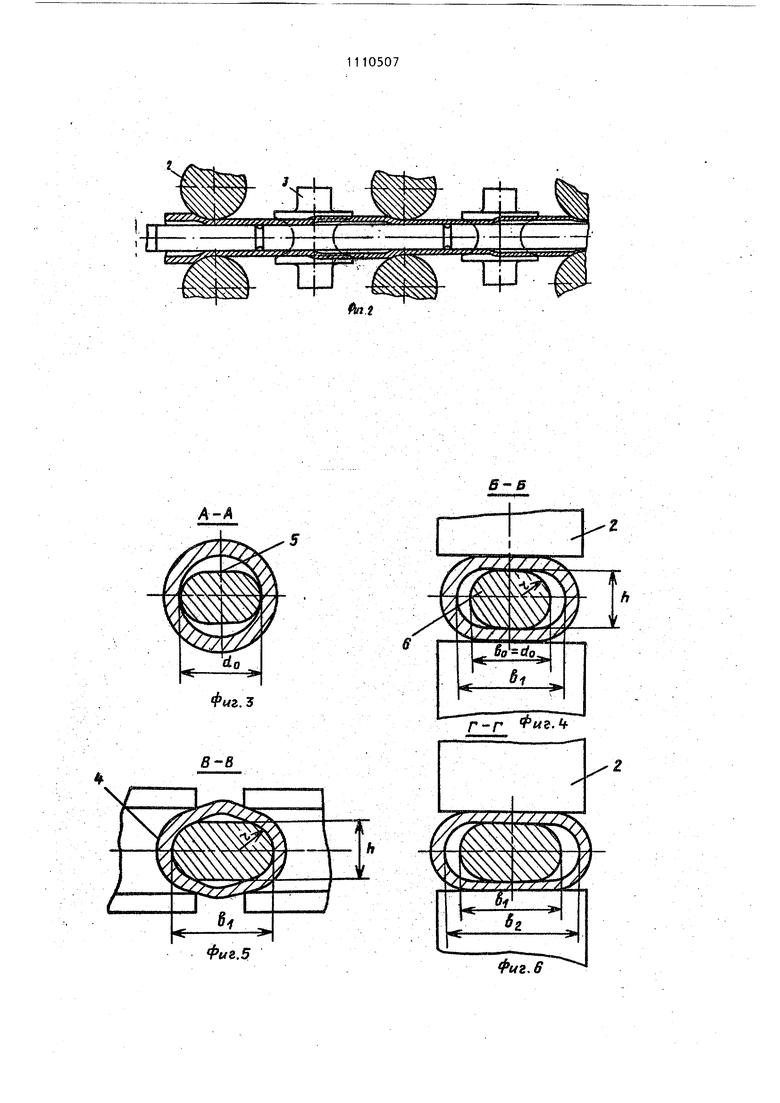

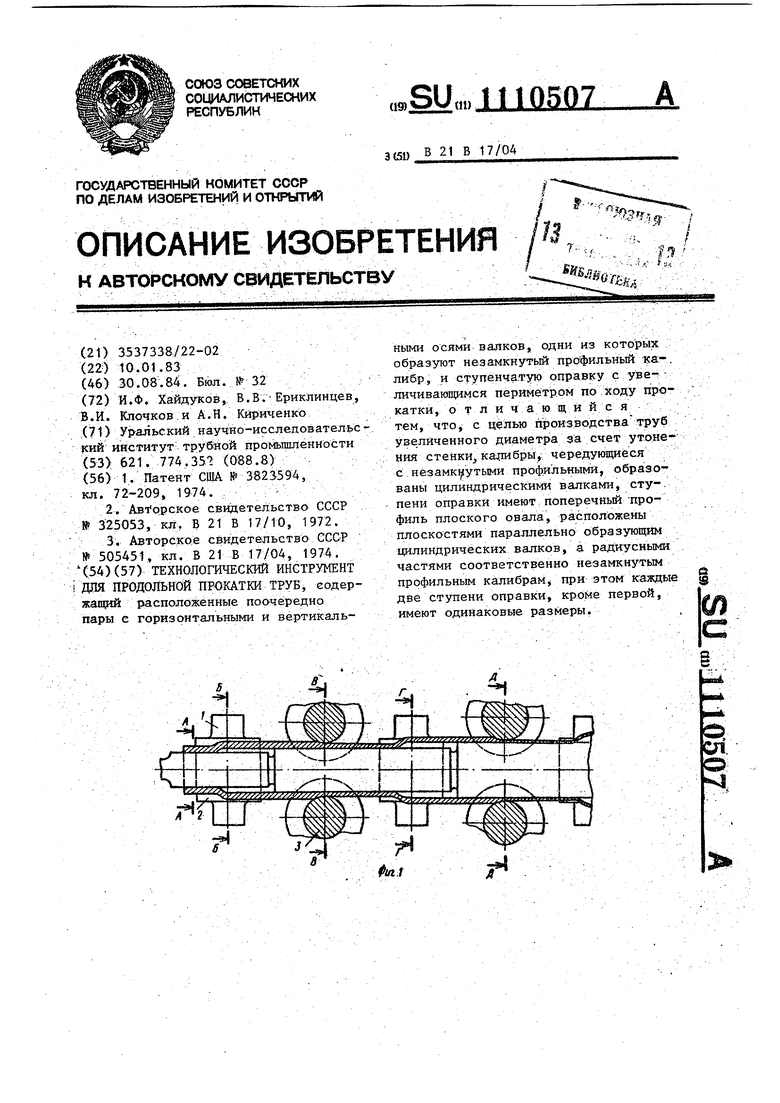

Фмг Изобретение относится к трубопрокатному производству и может быть использовано в производстве труб на непрерьшных станах с удерживаемой оправкой. Известен инструмент для прокатки труб, содержащий оправку ступенчатой формы с увеличивающимся диаметром и валки с круглыми калибрами 1. Недостатком инструмента является то, что валковые калибры имеют постоянный диаметр, не позволяющий полу чать увеличение диаметра трубы. Известен инструмент для продольной прокатки труб, содержащий ступенчатую оправку с увеличивающимся диаметром ступеней, и взаимно перпендикулярные пары с калибром увеличивающегося периметра С21. Известный инструмент позволяет вести прокатку труб с увеличивающимся периметром, однако это увеличение незначительно,так как раздача трубы ведется на конусной части последующей ступени оправки. Наиболее близким к изобретению является технологический инструмент для продольной прокатки труб, содержащий расположенные поочередно пары с горизонтальными и вертикальными осями валков, одни из которых образуют незамкнутый профильный калибр, и ступенчатую оправку с увеличивающимся периметром по ходу прокат.ки СЗ. Однако данный инструмент не позволяет значительно увеличить периметр трубы, и поскольку происходит виеочаговая раздача трубы на оправк при прокатке тонкостенных труб, то появляется опасность разрыва трубы по стенке. Цель изобретения - производство труб увеличенного диаметра за счет утонения стенки. Поставленная цель дос тигается тем, что технологический инструмент для продольной прокатки труб, содер жащий расположенные поочередно пары ,с горизонтальными и вертикальным осями валков,одни из которых образу ют незамкнутый профильный калибр,и ступенчатую оправку -с увеличивающим периметром по ходу прокатки,калибры чередующиеся с незамкнутыми профиль ными, образованы цилиндрическими вал ками, ступени оправки имеют попереч ный профиль плоского овала, располо жены плоскостями параллельно образу щим цилиндрических валков, а радиусными частями соответственно незамкнутым профильным калибрам, при этом каждый две ступени оправки, кроме первой, имеют одинаковые размеры. Инструмент способствует свободному течению металла в поперечном направлении, а наличие в поперечном сечении трубы зон свободных от контакта с валками снижает вытяжку с одновременным упшрением, что увеличивает диаметр трубы в 1,5-2 раза при продольной прокатке. На фиг.1 изображен технологический инструмент,разрез вид сбоку;па фиг.2 - тоже вид сверху;на фиг.З - разрез А-А на фиг.1 - труба с оправкой (сечение перед первым калибром); на фиг.4 - разрез Б-Б на фиг.1, сечение первого калибра,на фиг.5 - разрез В-В на фиг.1, на фиг.6 - разрез Г-Г на фиг.1| на фиг.7 - разрез Д-Д на фиг.1; на фиг.З - безоправочный последний калибр. Инструмент включает пару валков с горизонтальными осями 1 и цилиндрическими бочками 2, например, нечетные и чередующиеся с ними чётные пары валков с вертикальными осями 3 и ручьями 4, образующие незамкнутый профильный калибр, и оправку со ступенями с поперечным профилем в виде плоского овала, каждая из которых имеет две параллельные плоскости 5, и радиусные части 6. При прокатке гильзу, имеющую внутренний диаметр с,, задают через задний конец оправки на ее первую ступень, имеющую ширину первую ,пару валков с горизонтальными осйми 1 и цилиндрическими бочками 2.где раскатывают на плоскостях 5 оправки с обжатием стенки до получения ширины внутреннего профиля трубы, равной ширине последующей ступени оправки . Затем гильзу раскатьшают в паре валков с вертикальными осями 3 и ручьями 4, образующими профильный незамкнутый калибр на радиусных частях 6 второй ступени оправки с обжатием .стенки. В следующей паре валков с цилиндрическими бочками гильзу раскатывают до получения ширины внутреннего профиля трубы равной ширине ftj следующей ступени оправки. После раскатки стенки в паре; валков с профильным незамкнутым калибром повторяют цикл прокатки до получения заданной стенки и пери метра трубы. Окончательную форму тр бе придают в безоправочных клетях с калиброванными валками, установле ными непосредственно за последней раскатной клетью. Использование ступенчатой оправки с поперечным сечением в виде плоского овала и валков с цилиндрической бочкой позв ляет вести прокатку труб с увеличивающимся периметром без раздачи на оправке. При раскатке трубы в валках с адпиндрической бочкой на плоских .участках удерзкиваемой оправки труба получает значительное уширение, которое позволяет задавать ее на следующую ступень оправки, имеющую большую ширину чем предьиущая, без подпора,-приводящего к аварийным си туациям,, образованию дефектов на внутренней поверхности труб и нарушению устойчивости трубы между клетями. В качестве примера конкретного использования предлагаемого технологического инструмента рассмотрим процесс изготовления труб диаметром 500 мм со стенкой 7 мм из гильзы диаметром 450 мм со стенкой 25 мм. Гильзу 350x25 мм задают на перву ступень оправки шириной 300 мм и высотой 230 мм и в первой паре валков с цилиндрическими бочками раска тывают на плоскостях оправки с обжа тием по стенке 15% до получения ширины внутреннего профиля трубы равной 380 мм. Затем трубу задают на следующую ступень оправки шириной 380 мм и высотой 230 нм и раскатывают участки трубы на радиусных час тях оправки в профильном незамкнуто калибре с обжатием стенки превьш1ающ на 20-30% обжатие в первой клети. На ступени оправки того же размера осуществляют прокатку в валках с цилиндрическими бочками, получая ширину внутреннего профиля трубы 470 мм, соответствующую ширине следующей ступени оправки. Поскольку высота всех ступеней оправки одинакова и равна 230 мм, а 1ошрина соответствует ширине трубы, выходящей с предьздущей ступени, то задача трубы на кажДую последующую ступень происходит свободно без возникновения сопротивления со стороны оправки. Окончательно труба раскатывается на оправке шириной 500 мм, до периметра, соответствующего круглой трубе, диаметром 5рО мм. Профилирование поперечного сечения трубы осуществляют в безоправочной клети с профильным калибром, диаметр которого равен 510 мм. Кроме того, в безоправочной клети можно получать трубы с различными профилями поперечного сечения, используя, как исходный, профиль трубы после оправочных клетей. Применение для прокатки труб валков с цилиндрическими бочками и валков с незамкнутым профильным калибром позволяет получать широкий диапазон размеров труб без перевалок, на одном и том же инструменте, заменяя только оправку на соответствую- . щую прокатываемому размеру. В качестве известного образца можно рассмотреть производство труб на непрерыйном оправочном стане с удерживаемой оправкой. Такой способ прокатки не позволяет получать трубы диаметром более 230 мм из заготовки 350 мм. Предлагаемый технологический инструмент позволит получать бесшовные трубы диаметром 500 мм и вьш1е. Производство бесшовных труб большого диаметра с производительностью порядка 50 тн/ч дает экономический эффект не менее tOO тыс. руб. на одной трубопрокатной уста-, новке.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления труб с продольными наружными ребрами | 1977 |

|

SU738714A1 |

| Технологический инструмент редукционного стана | 1982 |

|

SU1071335A1 |

| Технологический инструмент для продольной горячей прокатки труб | 1989 |

|

SU1729636A1 |

| КАЛИБР ТРУБОПРОКАТНОГО СТАНА | 2013 |

|

RU2530591C2 |

| Способ продольной прокатки труб | 1990 |

|

SU1764726A1 |

| СПОСОБ ПРОКАТКИ ТРУБ | 1998 |

|

RU2148445C1 |

| Технологический инструмент для продольной прокатки труб | 1977 |

|

SU719718A1 |

| Технологический инструмент пилигримового стана | 1985 |

|

SU1313544A1 |

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ ТРУБ И СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2416474C1 |

| СПОСОБ ПРОШИВКИ ЗАГОТОВОК И ПОЛУЧЕНИЯ ТРУБ В СТАНЕ ПРОДОЛЬНОЙ ПРОКАТКИ | 1992 |

|

RU2037348C1 |

ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ ДЛЯ ПРОДОЛЬНОЙ ПРОКАТКИ ТРУБ, содержащий расположённые поочередно пары с горизонтальными и вертикальными осями валков, одни из которых образуют незамкнутый профильный ка-, ли&р, и ступенчатую оправку с уве- v личивающимся периметром по ходу прокатки, о т л и чаю щи и с я тем, что, с целью производстватруб увеличенного диаметра за счет утоне: ния стенки калибры, чередунициёся с незамк утыми профильными, образованы цилиндрическими валками, сту-. пени оправки имеют поперечный профиль плоского овала, расположены плоскостями параллельно образующим цилиндрических валков, а радиусными . частями соответственно незамкнутым профильным калибрам при этом каждые две ступени оправки, кроме первой, имеют одинаковые размеры. ,

А-А

Фиг.З

В-В

.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патевт США № 3823594, кл | |||

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1984-08-30—Публикация

1983-01-10—Подача