1

Изобретение относится к области литейного производства, точнее к литейной форме для изготовления зубчатых колес.

Известна литейная форма, включающая металлические полуформы, выполняющие обод и песчаные стержни 1.

Недостатком этой литейной формы является низкий выход годного и недостаточно высокое качество обода колеса.

Целью изобретения является устранение указанных недостатков.

Поставленная цель достигается тем, что соотношение приведенных размеров полостей формы, образующих спицы и обод, составляет от 1,1:1 до 1,5:1, причем отношение толщины стенки металлической полуформы к размеру полости формы, образующей обод, в радиальном направлении составляет от 0,5:1 до 1,5:1. Целесообразно нижнюю и верхнюю металлические полуформы выполнять двусторонними.

Соотношение размеров полостей, образованных металлическими и песчаными частями, дано в приведенных размерах. Под приведенным размером понимают отношение объема узла (части) отливки к площади его поверхности, охлаждения.

Для получения плотного строенияметалла в ободе колеса отношение приведенных размеров спицы (песчаная форма) к приведенному радиусу обода (металлическая форма) должно быть в пределах от 1,1:1 до 1,5:1. Если это отношение меньще 1,1:1, то в ободе колеса образуются дефекты усадочного происхождения вследствие нарущения условий направленного затвердевания и питания этой зоны отливки. Увеличение соотношения приведенных размеров более 1,5:1 также нецелесообразно, по10скольку это приводит к утяжелению конструкции колеса и увеличению расхода жидкой стали.

Кроме того, толщина металлической части формы (кокиля) и размер обода в

15 радиальном направлении должны выдерживаться в определенных пределах с тем, чтобы обеспечить необходимую интенсивность охлаждения обода, при которой последний затвердеет быстрее спицы колеса. В этом случае по сечению обода будут от20сутствовать дефекты усадочного происхождения, а структура и плотность металла в зоне нарезания зуба будут наилучшими. Согласно изобретению отношение толщины стенки кокиля к толщине обода в радиаль25ном направлении составляет от 0,5:1 до 1,5:1. С изменением этого соотношения в сторону уменьшения (менее 0,5:1) интенсивность охлаждения падает, время затвер30 девания обода возрастает (становится сопоставимым или превосходит время затвердевания спиц) и по его сечению образуются усадочные дефекты. Кроме того, это ослабляет конструкцию металлической формы, а также сокращает срок ее эксплуатации. Увеличение этого соотношения более 1,5:1 приводит к утяжелению металлической формы и росту трудозатрат на ее изготовление.

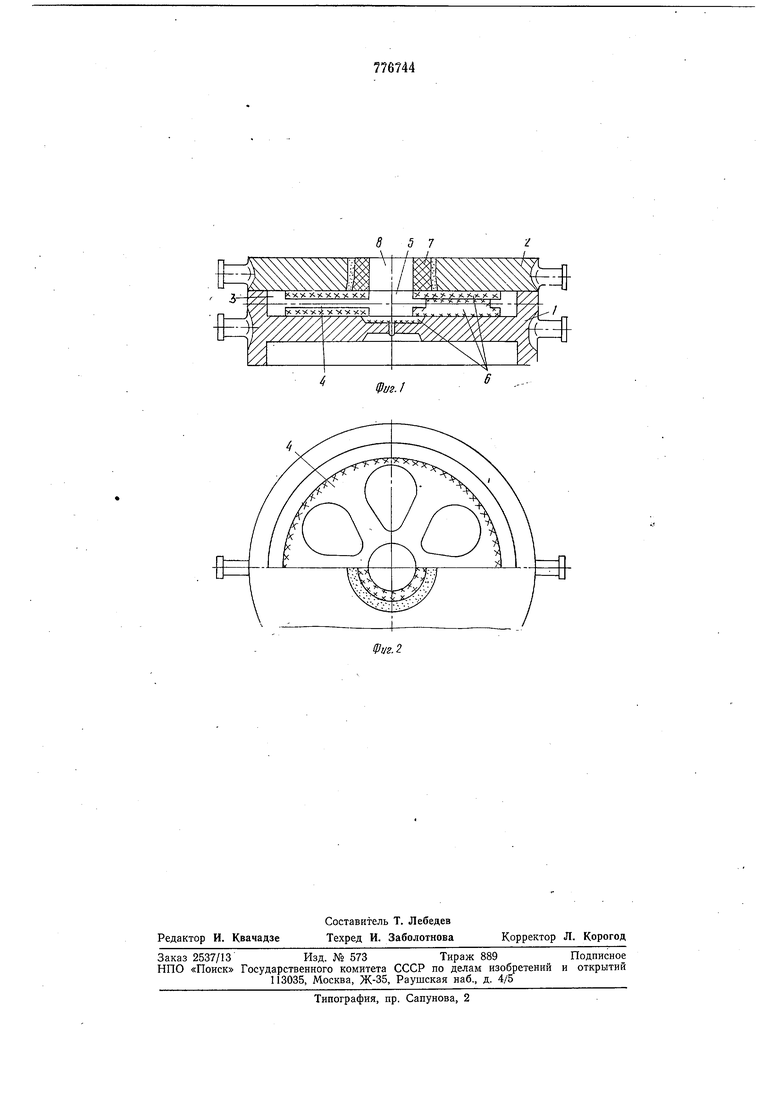

На фиг. 1 представлен пример выполнения литейной формы (в сборе) для отливки зубчатых колес; на фиг. 2 - то же, вид сверху.

Металлические полуформы 1 и 2 образуют полость цилиндрической формы и выполняют боковую, нижнюю и верхнюю поверхности обода 3. Спицы 4 и ступицу 5 колеса выполняют песчаные стержни 6.

Полуформа 2 перекрывает верхнюю поверхность обода 3 колеса и одновременно может служить грузом. Кроме того, в ней имеется центральное отверстие для установки стержня 7, выполняющего прибыль 8 над ступицей 5 отливки.

Нижняя металлическая полуформа 1 имеет цилиндрическую полость, которая вместе с песчаными стержнями 6, установленными в ней, выполняет конфигурацию обода 3 всего колеса.

Целесообразно нижнюю и верхнюю полуформы 1, 2 выполнять двусторонними, используя поочередно каждую из сторон для изготовления отливок. Это позволяет сократить общее количество полуформ и исключить ряд технологических операций (наприМер, подогрев) по подгсэтовке металлической части формы к сборке и заливке.

Отливка питается только одной прибылью 8, расположенной над ступицей колеса, которая одновременно является также и литниковой чашей для заливки металла.

При выполнении соотношений в приведенных размерах обода (металлическая часть формы) и спицы (песчаная часть формы), предложенных в изобретении, будут обеспечены условия направленного затвердевания металла от обода к ступице колеса.

В условиях когда спицы колеса выполняют роль каналов, через которые происходит непрерывное питание обода в процессе его затвердевания, обеспечивается высокая плотпость металла последнего и каких-либо дополнительных прибылей для питания обода не требуется.

Металлическая часть формы может быть выполнена, например, из чугуна, а стержень из жидкостекольной смеси, отверждаемой углекислым газом.

Изобретение может быть использовано при производстве отливок зубчатых колес различных диаметров. Особенно эффективно его применение при изготовлении колес диаметром более 500 мм.

- Технико-экономические преимущества изобретения заключаются в увеличении выхода годного стального литья до 90%, сокращении объема механической обработки в 2-3 раза, обрубных, очистных и автогенных работ в 5-6 раз, экономии жидкого металла на 20-30%, а также сокращении цикла (в 10 раз) и трудоемкости изготовления отливок. Экономический эффект от внедрения изобретения составит бО-

70 руб. на 1 т колес по черному весу.

Формула изобретения

1.Литейная форма для изготовления зубчатых колес, включающая металлические полуформы, выполняющие обод, и песчаные стержни для образования .ступицы и спиц, отличающаяся тем, что, с целью увеличения выхода годного и ,улучщения качества рабочей части отливки, соотнощение приведенных размеров полостей формы, образующих спицы и обод, составляет от 1,1:1 до 1,5:1, причем отношение толщины стенки металлической полуформы

к размеру полости формы, образующей обод, в радиальном направлении составляет от 0,5:1 до 1,5:1.

2.Литейная форма по п. 1, отличающаяся тем, что металлические полуформы выполнены двусторонними.

Источники информации, принятые во внимание при экспертизе

1. Дубинин Н. П. и др. Кокильное литье, М., М.ашиностроение, 1967, с. 181.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМОВКИ НА АВТОМАТИЧЕСКИХ ФОРМОВОЧНЫХ ЛИНИЯХ С ГОРИЗОНТАЛЬНЫМ РАЗЪЕМОМ ФОРМЫ | 2011 |

|

RU2532716C2 |

| КОКИЛЬ ДЛЯ ЛИТЬЯ ЛОПАСТЕЙ КОРАБЕЛЬНЫХ ГРЕБНЫХ ВИНТОВ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2014 |

|

RU2602314C2 |

| ЛИТЕЙНАЯ ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНОТОННАЖНЫХ РАЗНОСТЕННЫХ ЧУГУННЫХ ОТЛИВОК ТИПА ВТУЛОК | 2013 |

|

RU2549819C2 |

| ЛИТЕЙНАЯ ФОРМА | 2004 |

|

RU2284245C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВКИ ПОРШНЯ | 2009 |

|

RU2418651C2 |

| Литейная форма | 1988 |

|

SU1660832A1 |

| Отливка | 1982 |

|

SU1082556A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНЫХ ОТЛИВОК | 2000 |

|

RU2192331C2 |

| Литейная форма пробы для определения объемной усадки сплавов | 1989 |

|

SU1694317A1 |

| Способ литья под низким давлением | 1973 |

|

SU457538A1 |

Авторы

Даты

1980-11-07—Публикация

1979-02-21—Подача