С целью улучшения резонансной настройки вибрационных режимов работы машины пневмополость аккумулятора может быть подключена к пневмопульсатору.

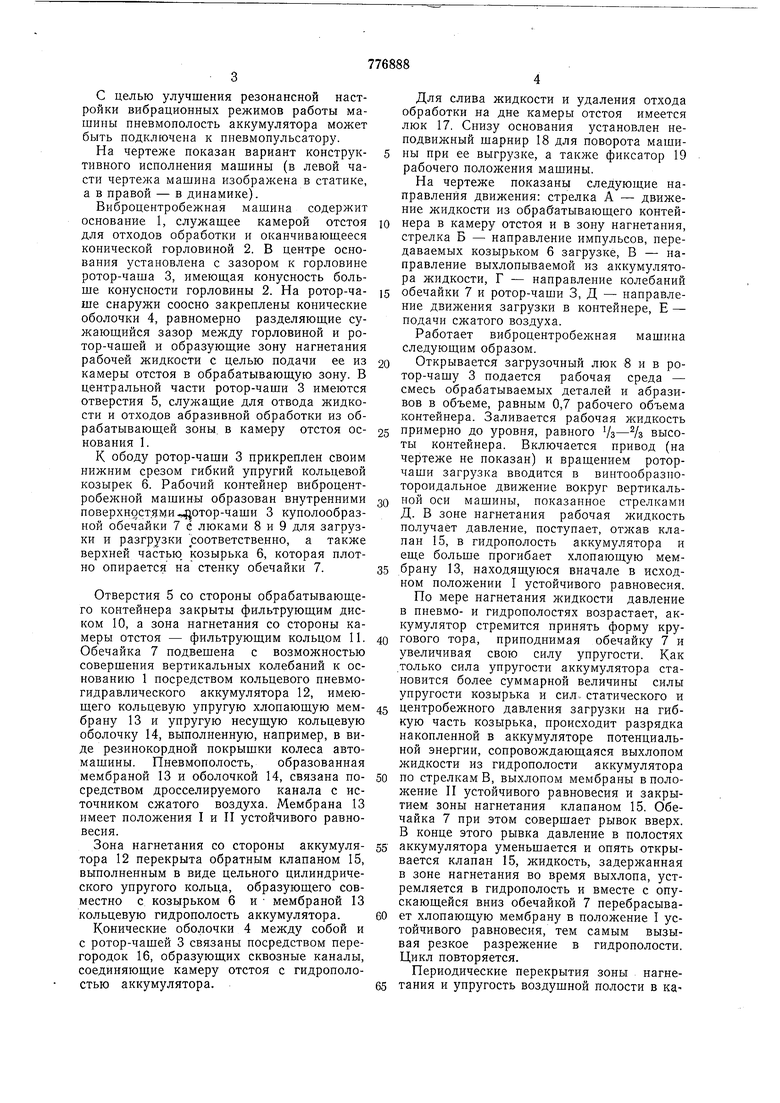

На чертеже показан вариант конструктивного исполнения машины (в левой части чертежа машина изображена в статике, а в правой - в динамике).

Виброцентробежная машина содержит основание 1, служаш;ее камерой отстоя для отходов обработки и оканчивающееся конической горловиной 2. В центре основания установлена с зазором к горловине ротор-чаша 3, имеюш;ая конусность больше конусности горловины 2. На ротор-чаше снаружи соосно закреплены конические оболочки 4, равномерно разделяющие сужающийся зазор между горловиной и ротор-чашей и образующие зону нагнетания рабочей жидкости с целью подачи ее из камеры отстоя в обрабатывающую зону. В центральной части ротор-чаши 3 имеются отверстия 5, служащие для отвода жидкости и отходов абразивной обработки из обрабатывающей зоны, в камеру отстоя основания 1.

К ободу ротор-чащи 3 прикреплен своим нижним срезом гибкий упругий кольцевой козырек 6. Рабочий контейнер виброцентробежной машины образован внутренними поверхностями-4 отор-чаши 3 куполообразной обечайки 7 ё люками 8 и 9 для загрузки и разгрузки соответственно, а также верхней частью, козырька 6, которая плотно опирается на стенку обечайки 7.

Отверстия 5 со стороны обрабатывающего контейнера закрыты фильтрующим диском 10, а зона нагнетания со стороны камеры отстоя - фильтрующим кольцом 11. Обечайка 7 подвещена с возможностью совершения вертикальных колебаний к основанию 1 посредством кольцевого пневмогидравлического аккумулятора 12, имеющего кольцевую упругую хлопающую мембрану 13 и упругую несущую кольцевую оболочку 14, выполненную, например, в виде резинокордной покрышки колеса автомашины. Пневмополость, образованная мембраной 13 и оболочкой 14, связана посредством дросселируемого канала с источником сжатого воздуха. Мембрана 13 имеет положения I и II устойчивого равновесия.

Зона нагнетания со стороны аккумулятора 12 перекрыта обратным клапаном 15, выполненным в виде цельного цилиндрического упругого кольца, образующего совместно с козьгрьком 6 и мембраной 13 кольцевую гидрополость аккумулятора.

Конические оболочки 4 между собой и с ротор-чащей 3 связаны посредством перегородок 16, образующих сквозные каналы, соединяющие камеру отстоя с гидрополостью аккумулятора.

Для слива жидкости и удаления отхода обработки на дне камеры отстоя имеется люк 17. Снизу основания установлен неподвижный шарнир 18 для поворота машины при ее выгрузке, а также фиксатор 19 рабочего положения машины.

На чертеже показаны следующие направления движения: стрелка А - движение жидкости из обрабатывающего контейнера в камеру отстоя и в зону нагнетания, стрелка Б - направление импульсов, передаваемых козырьком 6 загрузке, В - направление выхлопываемой из аккумулятора жидкости, Г - направление колебаний

обечайки 7 и ротор-чащи 3, Д - направление движения загрузки в контейнере, Е - подачи сжатого воздуха.

Работает виброцентробежная машина следующим образом.

Открывается загрузочный люк 8 и в ротор-чашу 3 подается рабочая среда - смесь обрабатываемых деталей и абразивов в объеме, равным 0,7 рабочего объема контейнера. Заливается рабочая жидкость

примерно до уровня, равного 7з-% высоты контейнера. Включается привод (на чертеже не показан) и вращением роторчаши загрузка вводится в винтообразнотороидальное движение вокруг вертикальной оси машины, показанное стрелками Д. В зоне нагнетания рабочая жидкость получает давление, поступает, отжав клапан 15, в гидрополость аккумулятора и еще больше прогибает хлопающую мембрану 13, находящуюся вначале в исходном положении I устойчивого равновесия. По мере нагнетания жидкости давление в пневмо- и гидрополостях возрастает, аккумулятор стремится принять форму кругового тора, приподнимая обечайку 7 и увеличивая свою силу упругости. Как .только сила упругости аккумулятора становится более суммарной величины силы упругости козырька и сил, статического и

центробежного давления загрузки на гибкую часть козырька, происходит разрядка накопленной в аккумуляторе потенциальной энергии, сопровождающаяся выхлопом жидкости из гидрополости аккумулятора

по стрелкам В, выхлопом мембраны в положение П устойчивого равновесия и закрытием зоны нагнетания клапаном 15. Обечайка 7 при этом совершает рывок вверх. В конце этого рывка давление в полостях

аккумулятора уменьшается и опять открывается клапан 15, жидкость, задержанная в зоне нагнетания во время выхлопа, устремляется в гидрополость и вместе с опускающейся вниз обечайкой 7 перебрасывает хлопающую мембрану в положение I устойчивого равновесия, тем самым вызывая резкое разрежение в гидрополости. Цикл повторяется. Периодические перекрытия зоны нагнетания и упругость воздущной полости в камере отстоя, а также упругость клапана 15 создают пульсацию давления в зазоре между горловиной 2 и крайней оболочкой 16, что вызывает колебания ротор-чаши 3 в такт с колебаниями обечайки 7 или с некоторым запаздыванием. Таким образом, виброцентробежная машина входит в автоколебательный режим работы. Регулирование автоколебаний возможно за счет оборотов ротор-чаши и давления воздуха в пневмополости аккумулятора. Радикальные изменения характеристик вибраций возможны при подаче в пневмополость переменного давления из пневмопульсатора (на чертеже не показан). Кроме того, оболочка 14 может быть выполнена с гайкой, снабженной пружинами с регулируемой жесткостью, несущими обечайку.

По окончании процесса обработки открывается люк 17, из камеры отстоя удаляется рабочая жидкость и отходы обработки. Потом открывается люк 9, освобождается фиксатор 19 и поворотом всей машины вокруг шарнира 18 загрузка подается на сепарацию.

Предложенная конструкция машины дает возможность значительно увеличить интенсивность объемной обработки поверхности деталей; так, в каждом радиальном сечении контейнера направления движений пересекаются в зоне максимального давления и сосредоточения загрузки. Выхлопы жидкости по периферии боковых стенок контейнера, уменьшающие жесткие соударения частиц загрузки со стенкой, а также обильное омывание обрабатываемых деталей и непрерывная очистка рабочей жидкости улучшают качество обработки. Это позволяет обрабатывать хрупкие и легкие детали совместно с тяжелыми и рационально использовать машину также в опытном производстве.

Кроме того, вибрации и выхлопы уменьшают скорость скольжения загрузки по периферии контейнера, что замедляет абразивный износ облицовки. Однако средняя скорость перемещения загрузки в целом увеличивается за счет работы виброцентробел ной машины на более высоких оборотах.

Формула изобретения

1.Виброцентробежная машина, содержащая основание с камерой отстоя и горловиной, конусообразную ротор-чашу с герметизирующим ободом и куполообразную кольцевую обечайку, установленную на верхней части основания, при этом ротор-чаша установлена по отношению к горловине с зазором и обращенные друг к другу поверхности чаши и горловины выполнены коническими, а конусность горловины меньше конусности ротор-чаши, о тличающаяся тем, что, с целью повышения интенсивности и качества абразивной и упрочняющей обработки поверхности деталей, обод ротор-чащи выполнен в виде упругого кольцевого козырька, а обечайка

соединена с основанием с возможностью совершения вертикальных колебаний посредством кольцевого пневматического аккумулятора, выполненного в виде тороидальной полости, содержашей кольцевую

оболочку и хлопающую мембрану, при этом аккумулятор расположен с образованием гидрополости, ограниченной мембраной, гибким козырьком и периферией ротор-чаши, а в ротор-чаше выполнены снабженные обратными клапанами каналы, соединяющие гидрополость с камерой отстоя.

2.Машина по п. 1, отличающаяся тем, что нневмополость аккумулятора связана с пульсатором.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 580099, кл. В 24В 31/08, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Виброцентробежная машина для обработки деталей | 1979 |

|

SU861032A1 |

| Центробежная машина для абразивно-жидкостной обработки | 1979 |

|

SU856764A1 |

| Виброцентробежная машина дляОТдЕлКи дЕТАлЕй | 1979 |

|

SU818833A1 |

| Виброцентробежная машина | 1979 |

|

SU841930A1 |

| Виброцентробежная машина | 1979 |

|

SU837802A1 |

| Центробежное устройство для абразивной обработки деталей | 1978 |

|

SU751596A1 |

| Устройство для вибрационной обработки | 1980 |

|

SU921806A1 |

| Установка для вибрационной обработки | 1976 |

|

SU653093A1 |

| Устройство для обработки мелких деталей гранулированной средой | 1984 |

|

SU1206064A1 |

| Устройство для центробежной абразивной обработки деталей | 1977 |

|

SU673434A1 |

Авторы

Даты

1980-11-07—Публикация

1979-02-15—Подача