1

Изобретение относится к производству легковесных огнеупоров.

Известна сырьевая смесь для производства легкого жаростойкого бетопа, включаюш,ая фосфатное связующее, каолин, ша- 5 мот, новерхностно-активное вещество, керамзитовый гравий и стальное волокно ij.

Недостатком ее является низкая огнеупорность и высокая кажущаяся плотность.

Известна также сырьевая смесь для из- jg готовления легковесных огнеупорных изделий, включающая, вес. %: высокоглиноземистый компонент 15-40, ортофосфорную кислоту эи-45, алюмохромозый наполнитель 20-36, дисперсный алюминий и во- ду - остальное 2.

Данная смесь льляется наиболее близкой к описываемому изобретению.

Недостатком ее является высокая кажущаяся плотность, недостаточно высокая ог- JQ неунорность и высокая стоимость.

Цель изобретения - снижение кажущейся плотности, повышение огнеупорности и

удешевление стоимости изделий.

Достигается это тем, что состав для из- -;.5 готовления легковесных огнеупорных изделий, включающий ортофосфорную кислоту, каолин, алюминиевый порошок, наполнитель и воду, содержит в качестве наполнителя глинозем и дополнительно древесные 30

опилкн прп следующем соотношенип компонентов, вес. %

Каолин15-25

Ортофосфорная кислота5-15

Алюминиевый порошок 0,2-1,5 Глинозем10-25

Древесные опилкн5-10

ВодаОстальное

Снижение кажущейся плотности достигается благодаря введению в состав древесных опилок, которые являются арматурой, унрочняюн;ей вснучивающуюся массу и (1)иксирующей полученную пористую структуру. Благодаря этому -новышается газоудержнвающая сносооность массы н предотвращается ее оседапие после вспучивания. В процессе обжига древесные опплки выгорают, благодаря чему пористость материала еще больше увеличивается. Сиинсению кажущейся плотности способствует также введение небольшого количества порошка алюминия (но сравнению с известными составами), образующего при обжиге тяжелую окись алюминия.

Повышение огнеупорности изделий достигается благодаря введению в состав в качестве наиолнителя глинозема, имеющего высокую огнеупорность, а также использование небольшого (по сравнению с существующими составами) количества ортофосфорной кислоты, образующей соединения с невысокой огнеупорностью.

Удешевление состава достигается путем снижения расхода наиболее дорогостоящего компонента - порошка алюминия.

Состав изготовляют по следующей технологии.

Сухие компоненты перемешивают (лучше при совместном помоле в шаровой мельнице). К полученной смеси при непрерывном перемешивании добавляют предварительно смешанные воду и ортофосфорную кислоту. Через 6-10 мин непрерывного перемешивания полученную массу выкладывают в формы, где происходит ее вспучивание. Изделие вместе с формой сушат на воздухе 1 сутки, а затем в сушильной камере с постепенным подъемом температуры до 200°С со скоростью 5 град/ч. После сушки изделие освобождают от форм и подвергают обжигу по режиму: подъем температуры до 300°С со скоростью 50 град/ч, выдержка при 300°С в течение 3 ч, нагрев до 800°С со скоростью 50 град/ч, нагрев до 1450°С со скоростью 100 град/ч, выдержка при 1450°С 2 ч, охлаждение - вместе с печью.

Целенаправленное изменение свойств изделий, полученных из данного состава, например повышение термостойкости, производится варьированием технологических параметров, например изменением температуры воды, вводимой в массу, в пределах 20- 90°С, применением в период вспучивания

вибрации, изменением частоты колебаний

вибронлощадки в пределах от 2 до 20000

периодов в с и амплитуды колебаний от 0,1

до 2 мм.

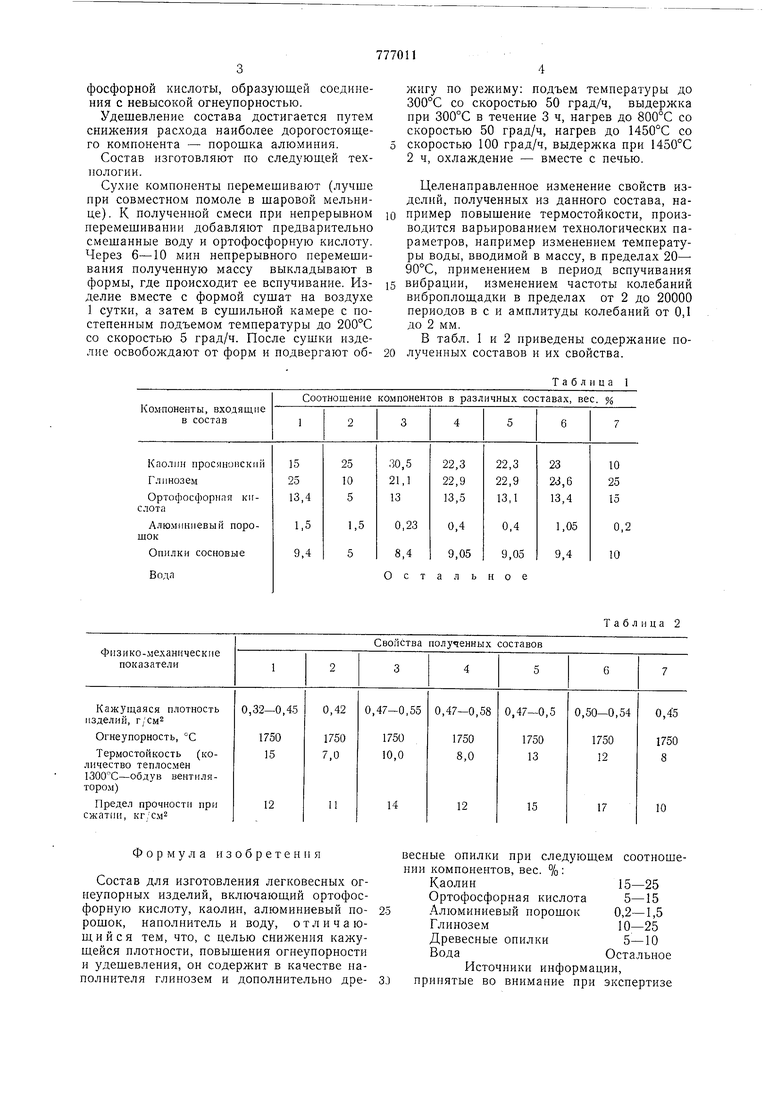

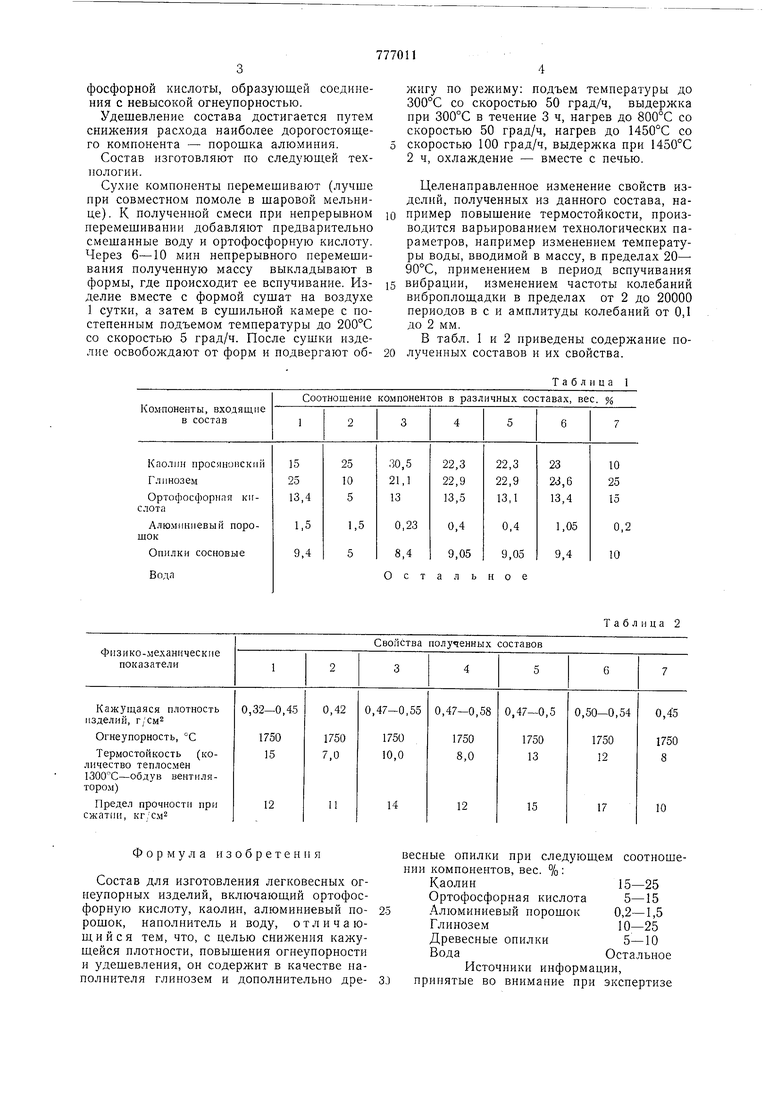

В табл. 1 и 2 нриведены содержание полученных составов и их свойства.

Т а б л II ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для изготовления теплоизоляционных изделий | 1990 |

|

SU1759818A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2007 |

|

RU2365561C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ | 1992 |

|

RU2069203C1 |

| Шихта для изготовления теплоизоляционного материала | 1983 |

|

SU1167169A1 |

| Шихта для изготовления пористых огнеупорных изделий | 1975 |

|

SU592786A1 |

| Шихта для изготовления легковесных огнеупоров | 1980 |

|

SU908767A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСИЛИКАТНОГО ПРОПАНТА И ЕГО СОСТАВ | 2009 |

|

RU2392251C1 |

| Сырьевая смесь для жаростойкого теплоизоляционного торкрет-бетона | 2018 |

|

RU2674484C1 |

| ВЫСОКООГНЕУПОРНЫЙ ТЕПЛОИЗОЛЯЦИОННЫЙМАТЕРИАЛВСЕСОЮЗНАЯпАТ"нл:2"^/::;':':н КА!БЧЬЛМОГИНА | 1971 |

|

SU308989A1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1980 |

|

SU948958A1 |

Вода

Формула изобретения

Состав для изготовления легковесных огнеупорных изделий, включающий ортофосфорную кислоту, каолин, алюминиевый норошок, наполнитель и воду, отличающийся тем, что, с целью снижения кажущейся плотности, повышения огнеупорности и удешевления, он содержит в качестве наполнителя глинозем и дополнительно дреОстальное

Таблица 2

Свойства полученных составов

весные опилки при следующем соотношнии компонентов, вес. %:

Каолин15-25

Ортофосфорная кислота5-15

Алюминиевый норошок 0,2-1,5 Глинозем10-25

Древесные опилки5-10

ВодаОстальное

Источники информации, принятые во внимание при экспертизе 5 1. Авторское свидетельство СССР № 619466, кл. С 04В 29/02, 1977. 6 2. Заявка N° 2646130/29-33, 1978, по которой принято положительное решение (прототип) .

Авторы

Даты

1980-11-07—Публикация

1978-08-14—Подача