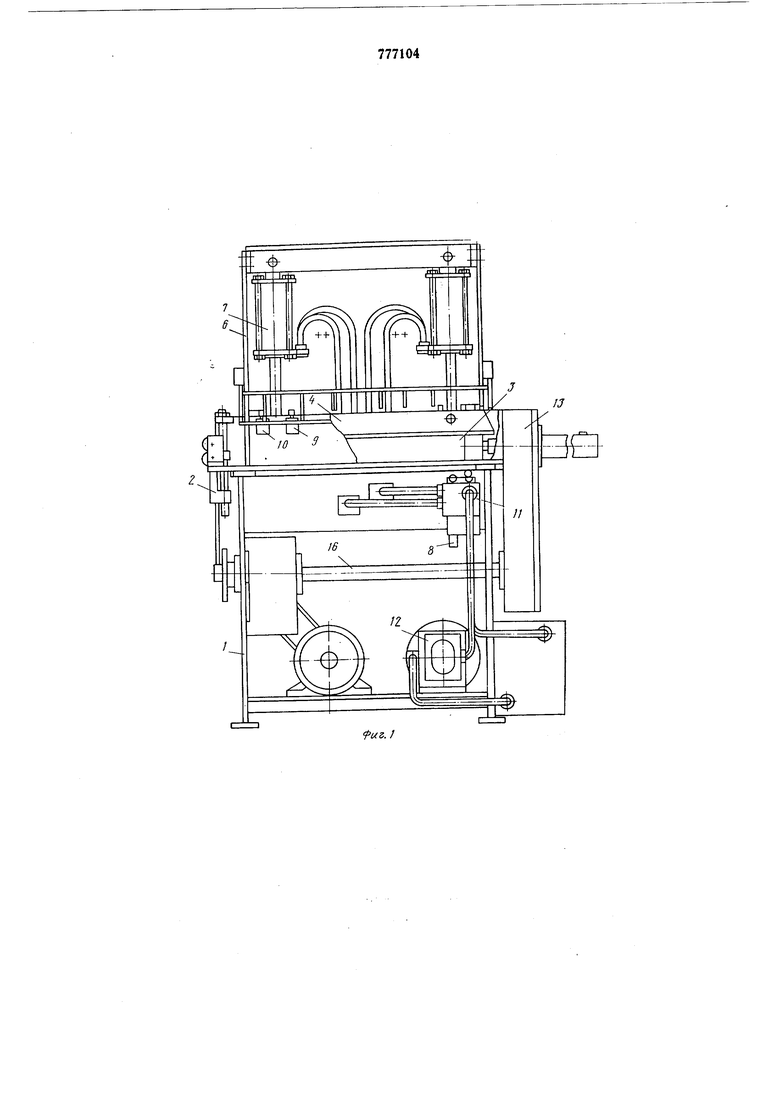

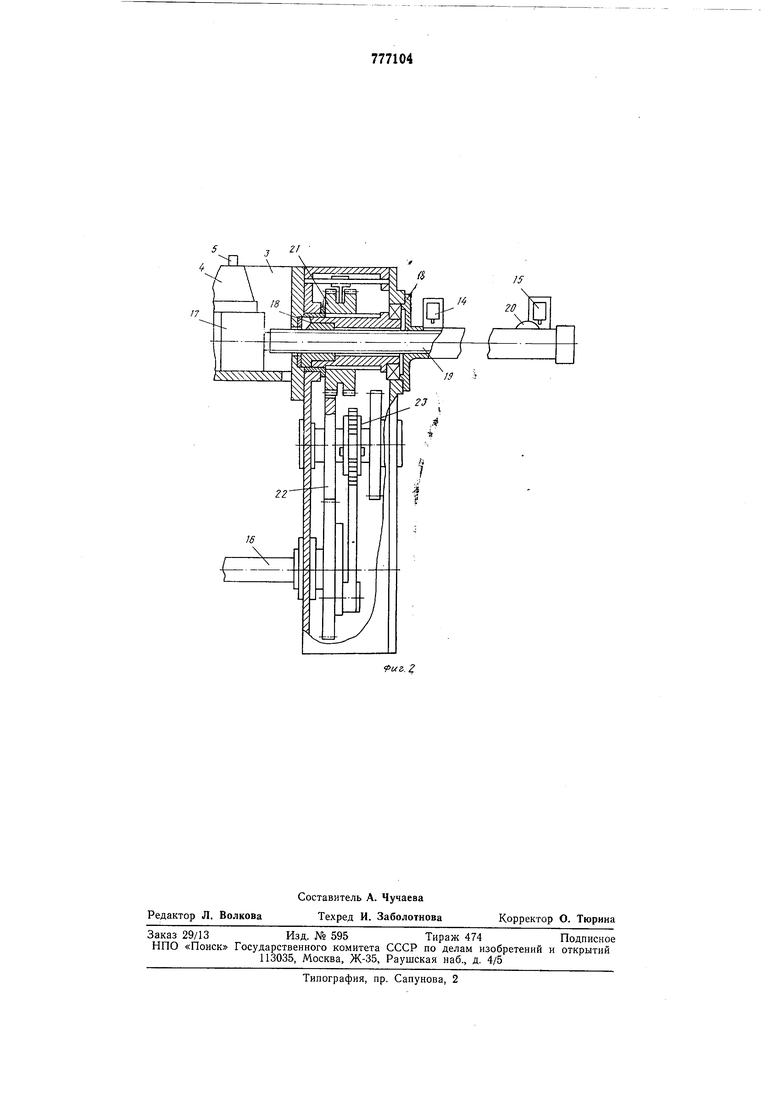

низму рубки 2 и общий электропривод с датчиками 14 и 15 к распределительным валом 16, связанным с механизмом рубки 2 и средством 13.

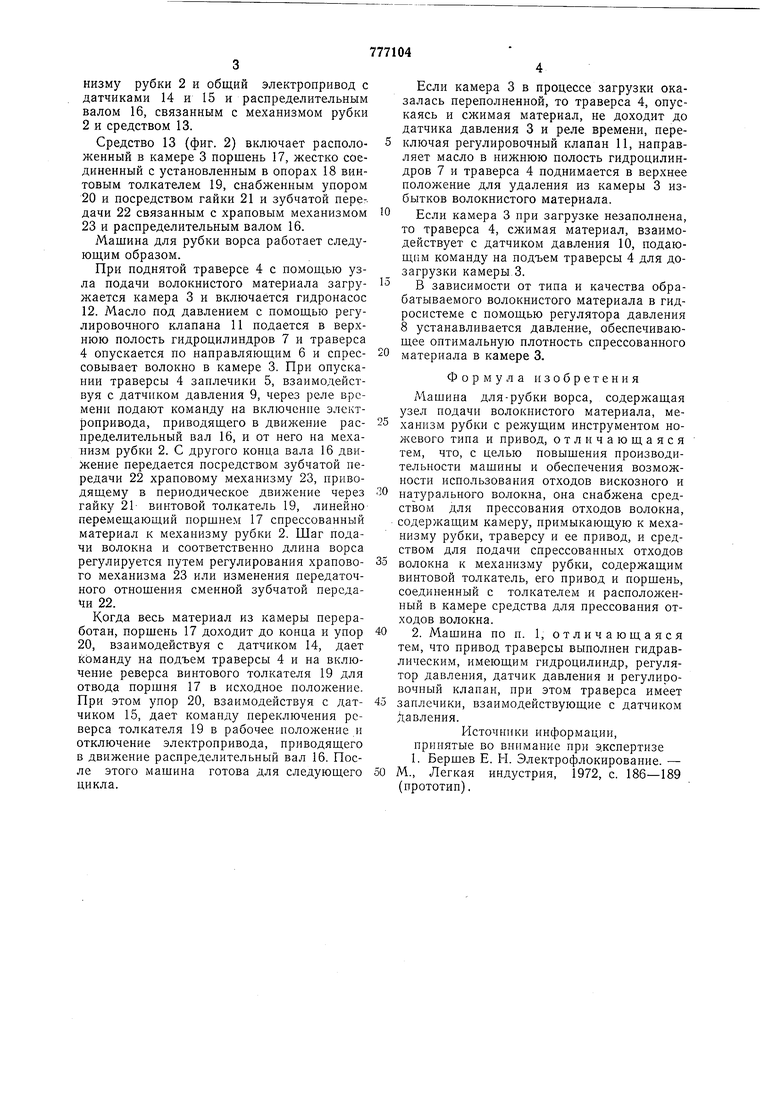

Средство 13 (фиг. 2) включает расположенный в камере 3 поршень 17, жестко соединенный с установленным в опорах 18 винтовым толкателем 19, снабженным упором 20 и посредством гайки 21 и зубчатой пере-, дачи 22 связанным с храповым механизмом 23 и распределительным валом 16.

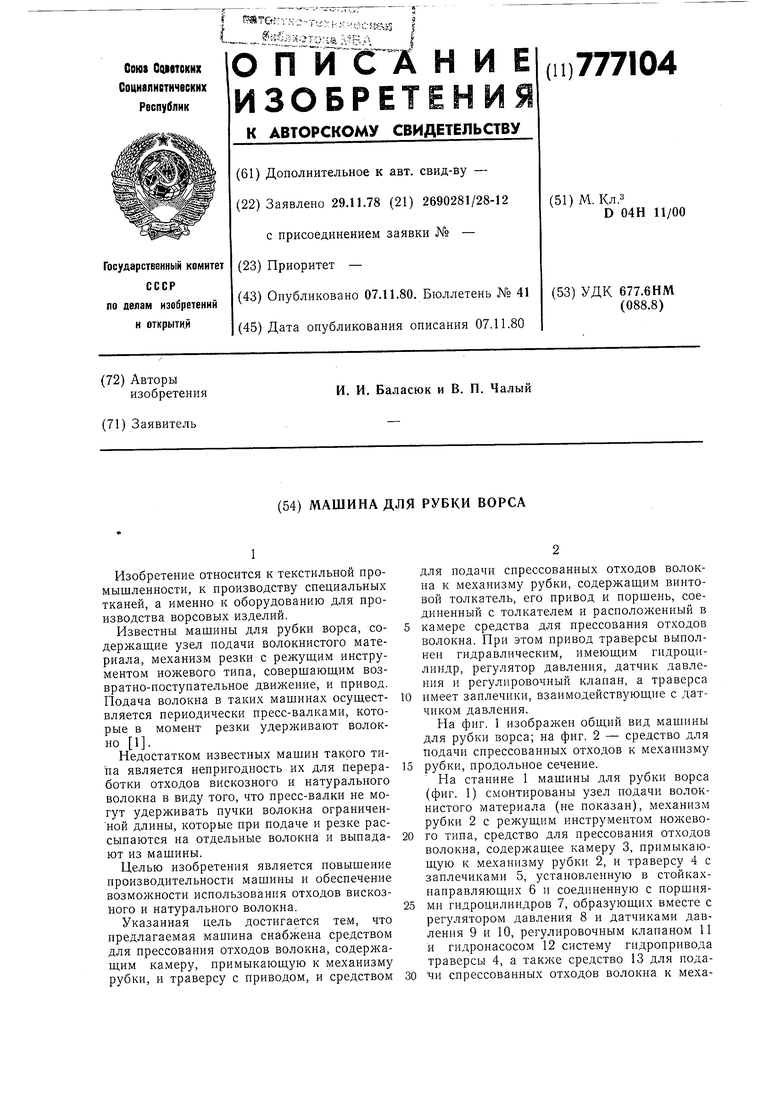

Машина для рубки ворса работает следуюш,им образом.

При поднятой траверсе 4 с помош,ью узла подачи волокнистого материала загружается камера 3 и включается гидронасос 12. Масло под давлением с помошью регулировочного клапана И подается в верхнюю полость гидроцилиндров 7 и траверса 4 опускается по направляюшим 6 и спрессовывает волокно в камере 3. При опускании траверсы 4 заплечики 5, взаимодействуя с датчиком давления 9, через реле времени подают команду на включение электропривода, приводяшего в движение распределительный вал 16, и от него на механизм рубки 2. С другого конца вала 16 движение передается посредством зубчатой передачи 22 храповому механизму 23, приводящему в периодическое движение через гайку 21- винтовой толкатель 19, линейно перемещающий поршнем 17 спрессованный материал к механизму рубки 2. Шаг подачи волокна и соответственно длина ворса регулируется путем регулирования храпового механизма 23 или изменения передаточного отношения сменной зубчатой передачи 22.

Когда весь материал из камеры переработан, поршень 17 доходит до конца и упор 20, взаимодействуя с датчиком 14, дает команду на подъем траверсы 4 и на включение реверса винтового толкателя 19 для отвода поршня 17 в исходное положение. При этом упор 20, взаимодействуя с датчиком 15, дает команду переключения реверса толкателя 19 в рабочее положение и отключение электропривода, приводящего в движение распределительный вал 16. После этого машина готова для следующего цикла.

Если камера 3 в процессе загрузки оказалась переполненной, то траверса 4, опускаясь и сжимая материал, не доходит до датчика давления 3 и реле времени, переключая регулировочный клапан 11, направляет масло в нижнюю полость гидроцилиндров 7 и траверса 4 поднимается в верхнее положение для удаления из камеры 3 избытков волокнистого материала.

Если камера 3 при загрузке незаполнена, то траверса 4, сжимая материал, взаимодействует с датчиком давления 10, подающим команду на подъем траверсы 4 для дозагрузки камеры. 3.

В зависимости от типа и качества обрабатываемого волокнистого материала в гидросистеме с помощью регулятора давления 8 устанавливается давление, обеспечивающее оптимальную плотность спрессованного

материала в камере 3.

Формула изобретения

Машина для-рубки ворса, содержащая узел подачи волокнистого материала, механизм рубки с режущим инструментом ножевого типа и привод, отличающаяся тем, что, с целью повышения производительности машины и обеспечения возможности использования отходов вискозного и

натурального волокна, она снабжена средством для прессования отходов волокна, содержащим камеру, примыкающую к механизму рубки, траверсу и ее привод, и средством для подачи спрессованных отходов

волокна к механизму рубки, содержащим винтовой толкатель, его привод и поршень, соединенный с толкателем и расположенный в камере средства для прессования отходов волокна.

2. Машина по п. 1, отличаюшаяся тем, что привод траверсы выполнен гидравлическим, имеюшим гидроцилиндр, регулятор давления, датчик давления и регулировочный клапан, при этом траверса имеет

заплечики, взаимодействующие с датчиком Давления.

Источники информации, принятые во внимание при экспертизе 1. Бершев Е. Н. Электрофлокирование. -

М., Легкая индустрия, 1972, с. 186-189 (прототип).

21

15

13 i

| название | год | авторы | номер документа |

|---|---|---|---|

| ДОЗИРОВОЧНАЯ МАШИНА ДЛЯ ТЕСТООБРАЗНЫХ ПРОДУКТОВ С УПРАВЛЯЕМОЙ ДОЗИРОВКОЙ | 2007 |

|

RU2450960C2 |

| Устройство для рубки отходов волокон | 1981 |

|

SU988911A1 |

| Машина для правки круглого проката | 1988 |

|

SU1551442A1 |

| Пресс для тюковки кожевенной стружки | 1976 |

|

SU713707A1 |

| Устройство для прессования порошковых материалов | 1991 |

|

SU1834811A3 |

| УСТРОЙСТВО ДЛЯ СНАРЯЖЕНИЯ БОЕПРИПАСОВ ПОРОШКООБРАЗНЫМИ ВЗРЫВЧАТЫМИ СОСТАВАМИ | 2010 |

|

RU2520585C1 |

| СПОСОБ УДАЛЕНИЯ ВОСПЛАМЕНИВШЕГОСЯ ТОПЛИВНОГО БАКА АВТОМОБИЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2759166C1 |

| Брикетировочная машина | 1990 |

|

SU1784673A1 |

| УСТРОЙСТВО ДЛЯ РЕГЕНЕРАЦИИ ТЕКСТИЛЬНЫХ ОТХОДОВ | 2007 |

|

RU2362846C1 |

| Механизм подач | 1985 |

|

SU1292996A1 |

Авторы

Даты

1980-11-07—Публикация

1978-11-29—Подача