тЬчя6сть пррКаткй. Поскольку необходимо освещение координат по длине карточки, в которых прободятся измерения усилия:, раствора валков, толщины, то погрешность совмещения координат, и погрешность измерения толщины также ухудшают точность определения модуля клети и точность прокат

Цель изобретения - повышение точности характеристики деформации клети

Цель достигается тем, что обжимают металл в валках клети до достижения требуемого усилия прокатки, измеряют толщину проката, усилие прбкат ки и по/гожение нажимного механизма п1ри завершении его перемещения в каждбм обжатий, обжатие металла производят путем подачи переднёгЪ КОнца в валки до заполнения очага дефбрмацИи, а з силие прокатки и положение нажимного механизма измеряют при разгружении клети перемещением нажимного механизма в нескольких егополо жениях.

Обжатие раската путем подачи его переднего конца в валки обеспечивает снятие характеристики деформации клети, которая учитывает фактическую ширину прокатываемого металла и исключает составляющуюпогрешности от ин-, терполяции характеристик деформации

ДЛ я разЛичных ширин, свойственную известному способу.

Измерения усилия, действующего на валки. И положения нажимного механизма, осуществляемые при разгружении . клети перемещением нажимного механиз на б нескольких его положениях, позволяют определить изменение деформации клети при изменении усилия как изменение положения нажимного механизма, поскольку в период разгруже-, ния толщина металла в валках практически неизменна. Соответственно не требуется измерения толщины проката и совмещения координат по длине раската измерения усилий и толщины, что Исключает дополнительные погрешности в определении характеристики деформации. Исключение необходимости подачи раската в зону действия толщиномера (или ручного измерения толщины) обуславливает возможность осуществления Первого действия. Предлагаемый способ позволяет производить определение характеристик деформаций на каждой прокатываемой штуке в течение цикла прокатки и использовать полученные характеристики для настройки клети и регулирования толщины в размерных пропусках.

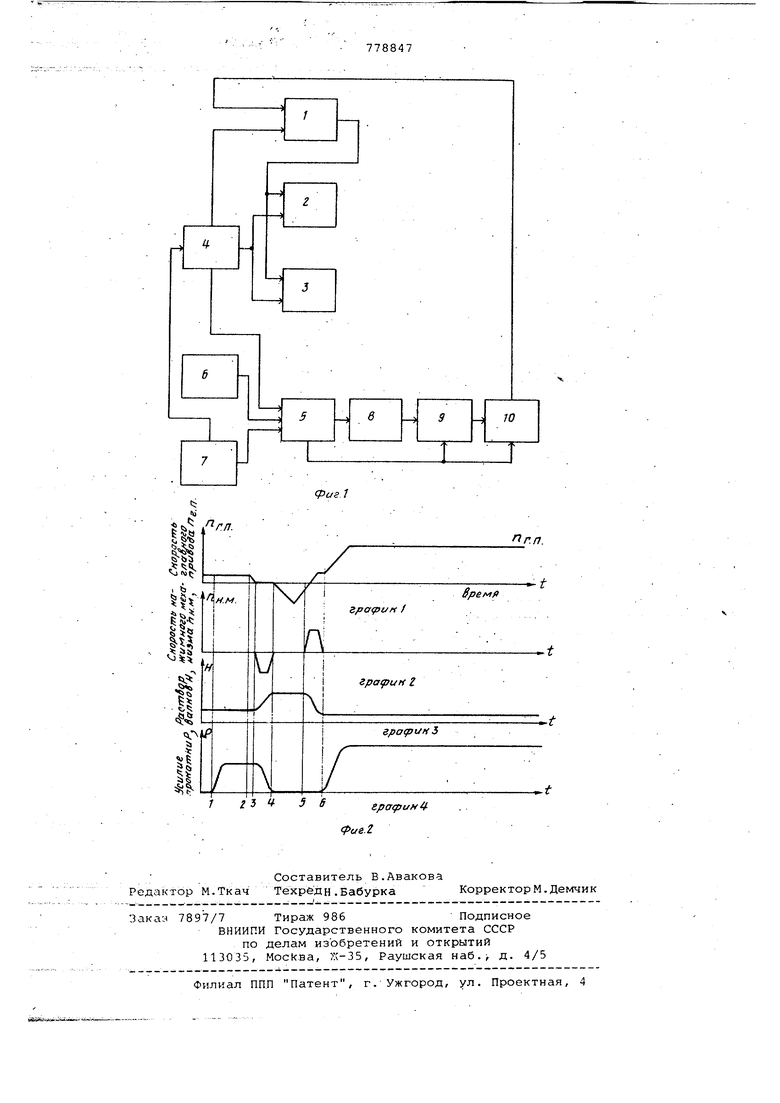

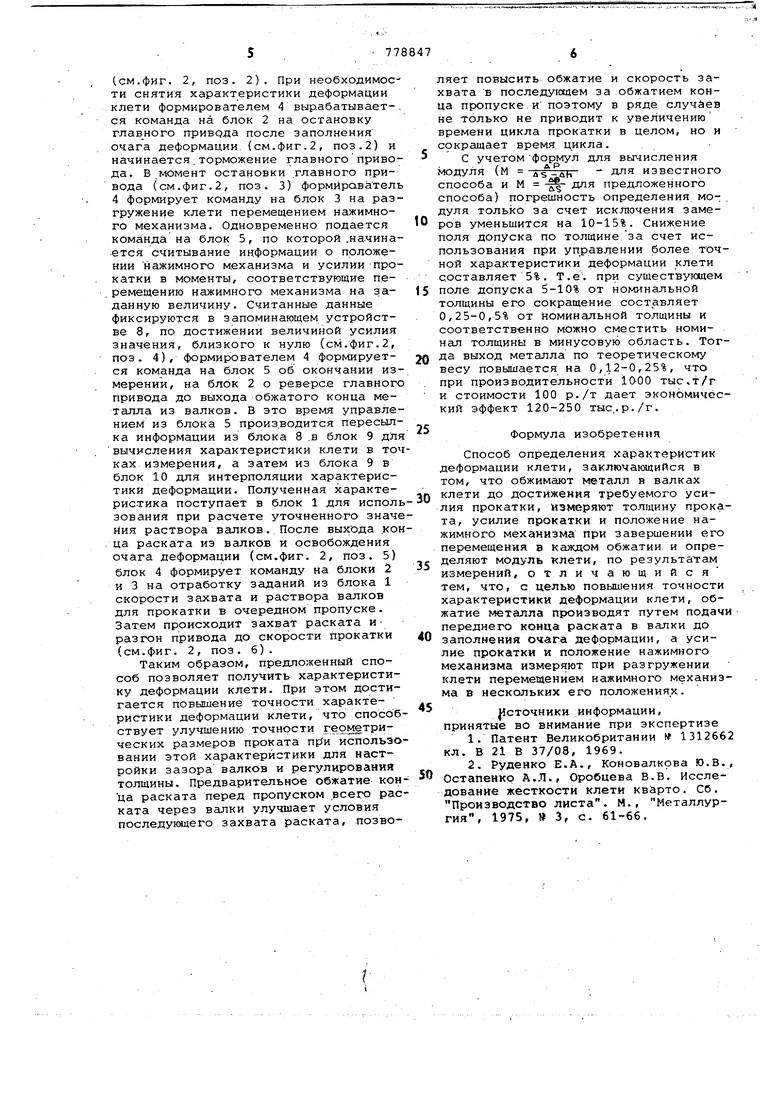

На фиг. 1 изображена блок-схема устройсТёа1, реализующего предлагаемый способ; на фиг. 2 - графики работы устройства (I -скорости главного привода; 2 - скор1ости нажимного механизма; 3 - иэмене нйя положения нажимного механизма,- 4 - изменения усилия прокатки).

Способ осуществляется следующим образом.

Раскат в очередном пропуске прокатки задается: в валки и после заполнения очага деформации (о чем свидетельствует достижение усилием прокатки установившегося значения) тормозится до остановки. Затем последовательно производится считывание информации о положении нажимного механизм и об усилии прокатки и начинается разгружение клети перемещением нажимного механизма до достижения усилия прокатки, близкого к нулю . В период разгружения через данные интервалы изменения положения нажимного механизма повторяется считывание информации .о нажимного механизма и об усилии прокатки. Вычисляются прращения УСИЛИЯ прокатки и положения нажимного механизма, а также отношение этих приращений, которые характеризуют модуль клети для каждого значени:я усилия. Интерполяцией зависимости по полученным точкам определяется характеристика деформации.

После завершения разгружения раскат выводится из валков в направлеНИИ, противоположном направлению при задаче в валки, производится необходимая перестройка зазора валков с учетом полученной характеристики и осуществляется дальнейшая прокатка.

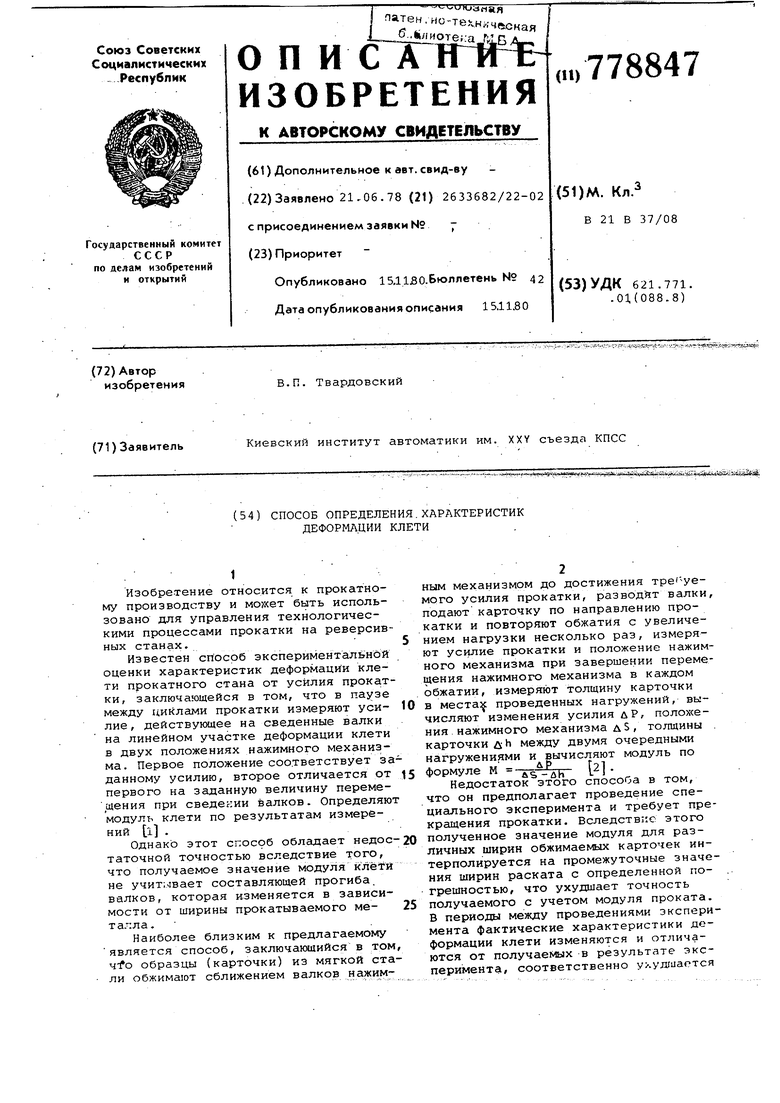

Предлагаемый способ осуществляется системой а.втоматического управлен я прокаткой, содержащей блок 1 вычисления и задачи растворов валков .и скоростей прокатки по пропускам, выход крторого подсоединен к блокам 2, 3 управления главным приводом и нажимным механизмом, входы блоков 1-3 подсоединены также к выходу формирователя 4 команд реализации заданий; выход формирователя 4, кроме того, подключен ко входу 5 управления считыванием информации; на вход блока 5 также подсоединены выход блока б измерения положения нажимного механизма и блока 7 измерения усилия, действующего на валки, выход этого блока подсоединен также ko входу формирователя 4; выход блока 5 поступает на входы соответственно запоминающего устройства 8, блока 9 вычислений, интерполятора 10, выход запоминающего устройства 8 подсоединен ко входу блока 9, выход которого соединен со входом интерполятора 10; выход интерполятора 10 поступает на вход блока

Перед очередным пропуском металла через валки блоком 1 рассчитывается, а блоками 2 и 3 реализуется установка валков в заданное положение и выход главного привода на скорость захвата, в йомент входа металла в еалки (см.фиг.-2, поз. 1) начинает нарастать усилие прокатки и достигает установившегося значения при надежном заполнении очага.деформации tCM.фиг. 2, поз. 2). При необходимос ти снятия характеристики деформации клети формирователем 4 вырабатывается команда на блок 2 на остановку привода после заполнения очага деформации, (см.фиг.2, поз.2) и начинается.торможение главногоприво да. В момент остановки главного привода (см.фиг.2, поз. 3) формйравател 4 формирует команду на блок 3 на раз гружение клети перемещением нажимного механизма. Одновременно подается команда на блок 5, по которой .начина ется считывание информации о положении нажимного механизма и усилии -прокатки в моменты, соответствующие пе. ремещению нажимного механизма на заданную величину. Считанные данные фиксируются в запоминающем устройстве 8, по достижении величиной усилия значения, близкого к нулю (см.фиг.2, поз. 4), формирователем 4 формируется команда на блок 5 об окончании из мерении, на блок 2 о реверсе главного привода до выхода обжатого конца металла из валков. В это время управлением из блока 5 произ.водится пересылка информации из блока 8 .в блок 9 для вычисления характеристики клети в точ ках измерения, а затем из блока 9 в блок 10 для интерполяции характеристики деформации. Полученная характеристика поступает в блок 1 для исполь зования при расчете уточненного значе ния раствора валков. После выхода кон ца раската из валков и освобождения очага деформации (см.фиг. 2, поз. 5) блок 4 формирует команду на блоки 2 и 3 на отработку заданий из блока 1 скорости захвата и раствора валков для прокатки в очередном пропуске. Затем происходит захват раската иразгон привода до скорости прокатки (см.фиг. 2, поз. б). Таким образом, предложенный способ позволяет получить характеристику деформации клети. При этом достигается повышение точности характеристики деформации клети, что способ ствует улучшению точности геометрических размеров проката использо вании этой характеристики для настройки зазора валков и регулирования толщины. Предварительное обжатие кон ца раската перед пропуском всего рас ката через валки улучшает условия последующего захвата раската, позволяет повысить обжатие и скорость захвата в последующем за обжатием конца пропуске.и поэтому в ряде случаев не только не приводит к увеличению времени цикла прокатки в целом, но и сркращает время цикла. С учетом формул для вычисления модуля (М известного способа и М для предложенного способа) погрешность определения модуля только за счет исключения замеров уменьшится на 10-15%. Снижение поля допуска по толщине за счет использования при управлении более точной характеристики деформации клети составляет 5%. Т.е. при существующем поле допуска 5-10% от номинальной толщины его сокращение составляет 0,25-0,5% от номинальной толщины и соответственно можно сместить номинал толщины в минусовую область. Тогда выход металла по теоретическому весу повышается на 0,12-0,25%, что при производительности 10-00 тыс.т/г и стоимости 100 р./т дает экономический эффект 120-250 тыс,.р./г. Формула изобретения Способ определения характеристик деформации клети, заключающийся в том, что обжимают металл в валках клети до достижения требуемого усилия прокатки, измеряют толщину проката, усилие прокатки и положение нажимного механизма при завершении его перемещения в каждом обжатии и определяют модуль клети, по результатам измерений, отличающийся тем, что, с целью повышения точности характеристики деформации клети, обжатие металла производят путем подачи переднего конца раската в валки до заполнения очага деформации, а усилие прокатки и положение нажимного механизма измеря ют при разгружении клети перемещением нажимного механизма в нескольких его положениях. 1сточники информации, принятые во внимание при экспертизе 1.Патент Великобритании 1312662 кл. В 21 В 37/08, 1969. 2,Руденко Е.А., Коновалкова Ю.В., Остапенко А.Л., Оробцева В.В. Исследование жесткости клети кварто. Сб. Производство листа. М., Металлургия, 1975, 3, с. 61-66.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического управления нажимными механизмами листовых станов горячей прокатки | 1982 |

|

SU1024134A2 |

| Устройство автоматического управления механизмом перемещения нажимных винтов реверсивных станов горячей прокатки | 1984 |

|

SU1186303A1 |

| Способ черновой горячей прокатки на широкополосном стане | 1988 |

|

SU1740089A1 |

| Способ холодной прокатки полос | 1988 |

|

SU1585029A1 |

| Способ прокатки полос | 1984 |

|

SU1214256A1 |

| Способ регулирования толщины листов на реверсивном прокатном стане | 1981 |

|

SU1011290A1 |

| Способ прокатки | 1988 |

|

SU1629117A1 |

| СТАН ДЛЯ ПРОКАТКИ ТОНКИХ ЛЕНТ | 1993 |

|

RU2082513C1 |

| Устройство для автоматического управления нажимными механизмами листовых станов горячей прокатки | 1985 |

|

SU1271598A1 |

| СПОСОБ ПРОКАТКИ ТОЛСТЫХ ЛИСТОВ | 1997 |

|

RU2121896C1 |

Авторы

Даты

1980-11-15—Публикация

1978-06-21—Подача