2. Устройство по П.1, отличающееся тем, что вычислительньй блок содержит блок определения реальной толщины, два блока памяти, блок определения обжатия, блок определения жесткости, три блока сравнения, три блока управления, блок вычитания, четыре блока определения базовых толщин, три бло.ка определения базовой жесткости. Два блока определения приведенной жёсткости, блок определения коэффиЦиента жесткости, блок определения приведенной жесткости в пропуске, блок определения приведенной жесткости на следующий пропуск, блок определения усилия прокатки, блок определения коррекции, блок определения раствора валков, ключи, причем первый и второй входы блока определения реальной толщины соединены с выходами датчиков валков и усилия прокатки, выход его соединен с входами блоков .определения обжатия, второго блока сравнения, первого и вторрго блоков определения приведенной жесткости, блока определения усилия прокатки и ВХОДОМ первого блока памяти, выход которого соединен с вторым входом блока определения обжатия, выход которого соединен с входом.определения жесткости, соединенного вторым входом с датчиком усилия прокатки, выход блока определения жесткости соединен с входом блока, определения коэффициента жесткости, входы первого и третьего блоков сравнения соединены с выходом счетчика номера пропуска, второй вход третьего блока сравнения соединен с выходом блока вычитания, вход которого соединен с задатчиком количества пропусков, выходы первого и третьего блоков сравнения соединены с входами первого и третьего блоков управления, второй вход второго блока сравнения соединен с выходом первого определения базовой толщины, входы четырех блоков определения базовой толщины соединены с соответствующими выходами задатчиков уставок

86303

перемещения нажимных винтов и усилия прокатки, а выходы их соединены с соответствующими входами задатчикй. усилия прокатки,выход первого блока определения базовой жесткости соединен с первым входом первого блока определения базовой приведенной жесткости, входы которого также соединены с выходами первого блока определения базовой толщины,первого блока определения базового обжатия, второго блока определения базовой жесткости,

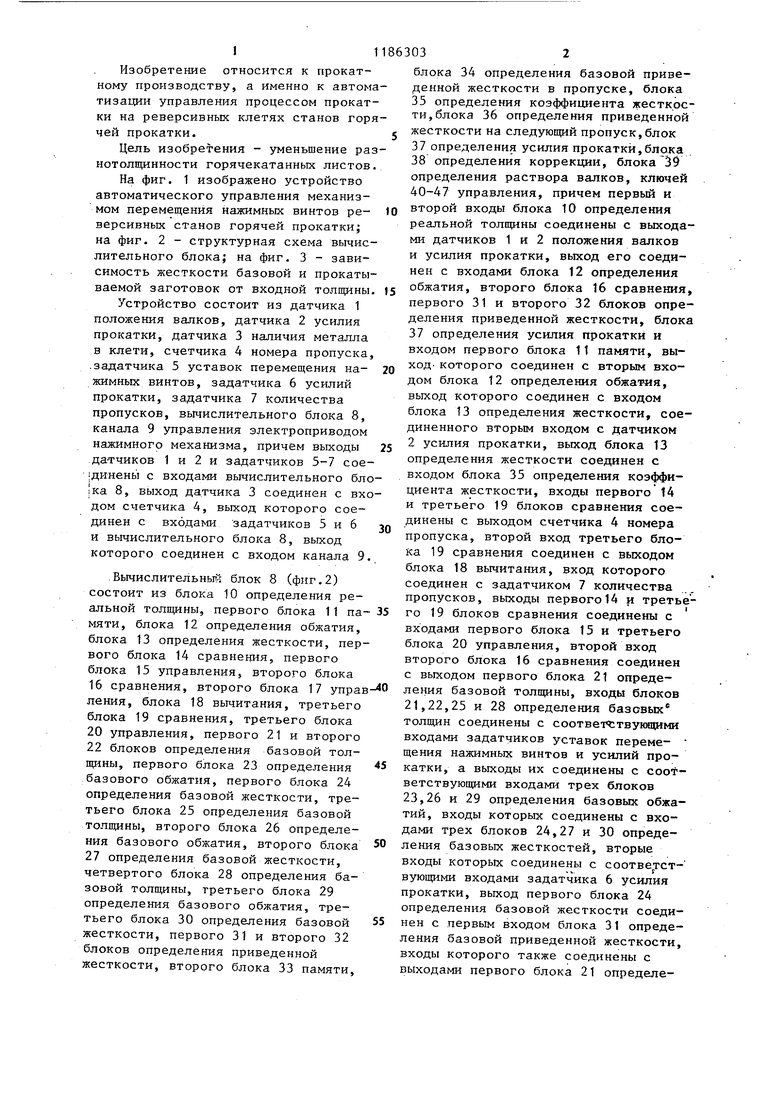

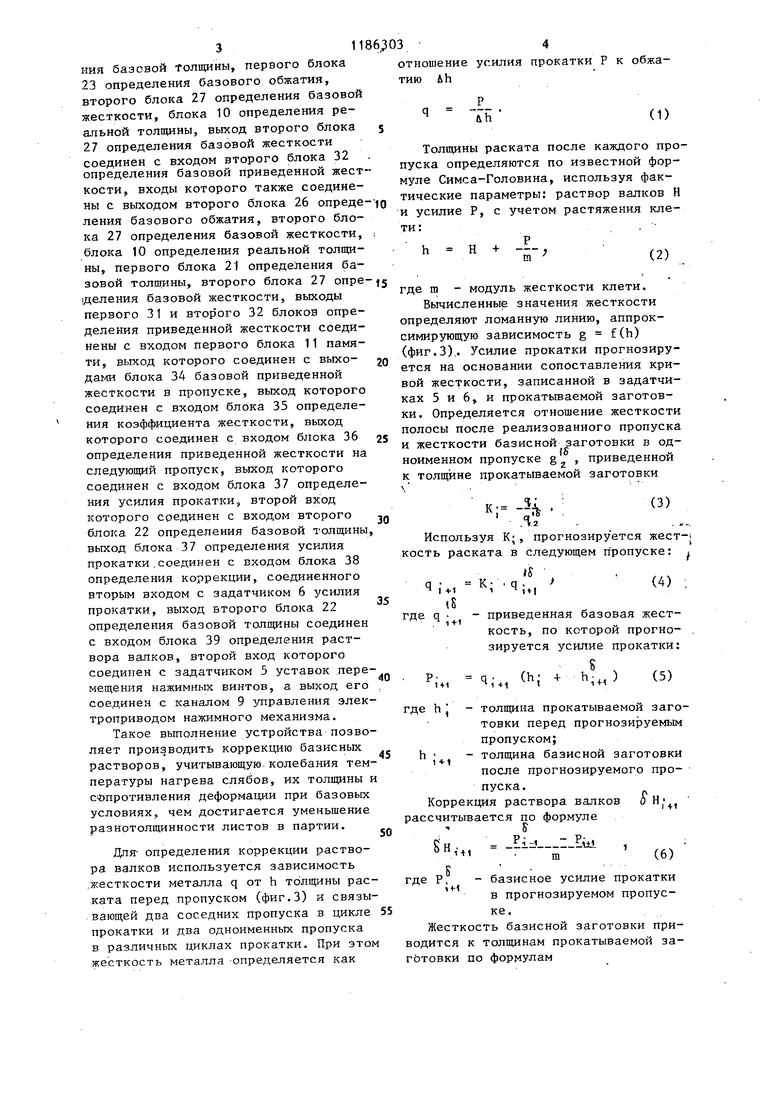

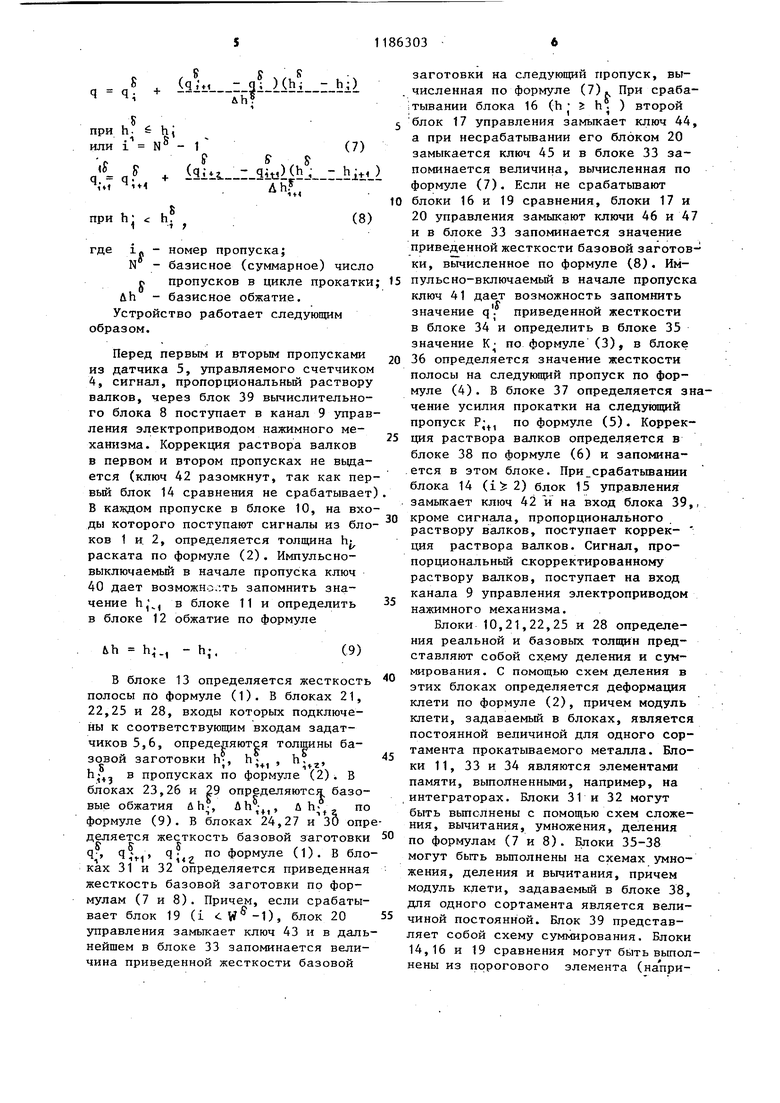

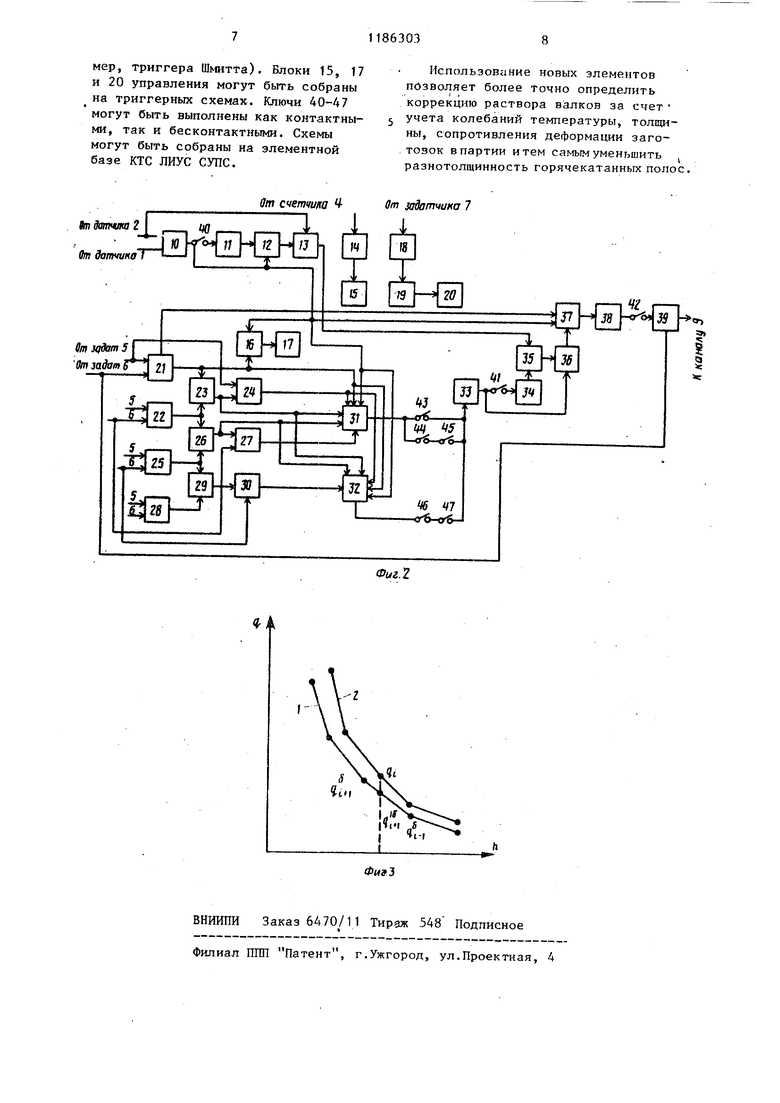

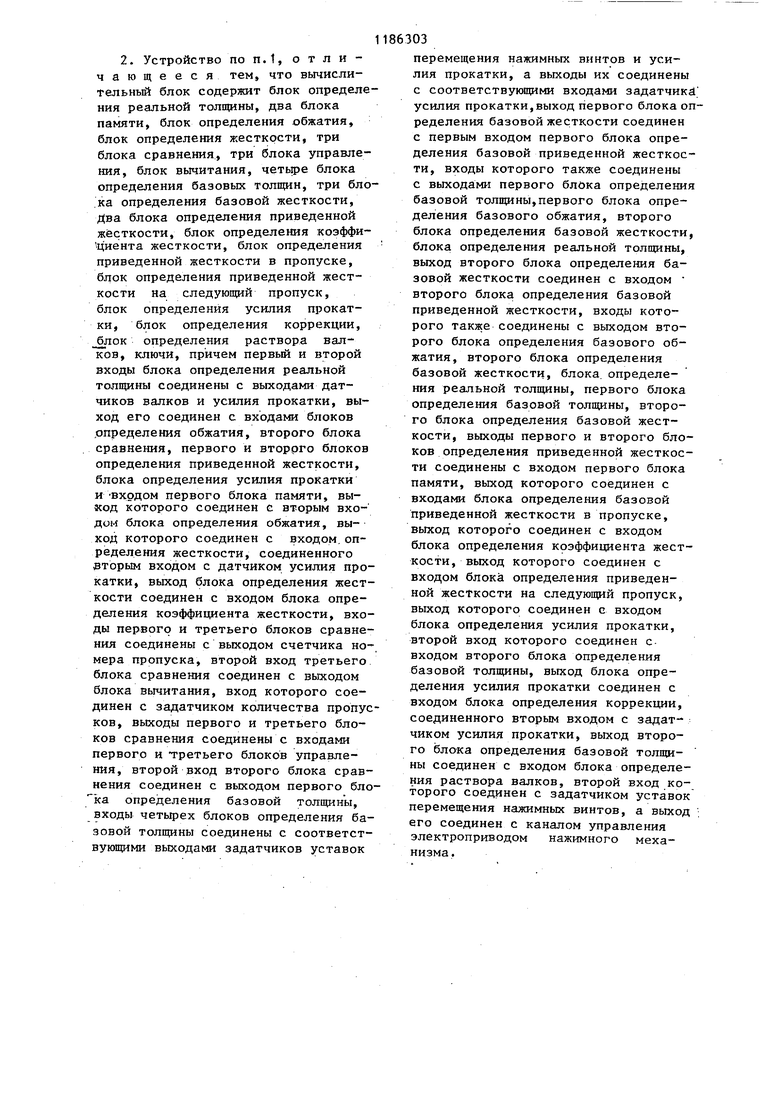

блока определения реальной толщины, выход второго блока определения базовой жесткости соединен с входом второго блока определения базовой приведенной жесткости, входы которого также соединены с выходом второго блока определения базового обжатия, второго блока определения базовой жесткости, блока, определения реальной толщины, первого блока определения базовой толщины, второго блока определения базовой жесткости, выходы первого и второго блоков определения приведенной жесткости соединены с входом первого блока памяти, вькод которого соединен с входами блока определения базовой приведенной жесткости в пропуске, выход которого соединен с входом блока определения крэффициента жесткости, выход которого соединен с входом блока определения приведенной жесткости на следующий пропуск, выход которого соединен с входом блока определения усилия прокатки, второй вход которого соединен с. входом второго блока определения базовой толщины, выход блока определения усилия прокатки соединен с входом блока определения коррекции, соединенного вторым входом с задатчиком усилия прокатки, выход второго блока определения базовой толщины соединен с входом блока определения раствора валков, второй вход которого соединен с задатчиком уставок перемещения нажимных винтов, а выход его соединен с каналом управления электроприводом нажимного механизма . Изобретение относится к прокатному производству, а именно к автом тизации управления процессом прокат ки на реверсивных клетях станов гор чей прокатки. Цель изобретения - уменьшение ра нотолщинности горячекатанных листов На фиг. 1 изображено устройство автоматического управления механизмом перемещения нажимных винтов реверсивных станов горячей прокатки; на фиг. 2 - структурная схема вычис лительного блока; на фиг. 3 - зависимость жесткости базовой и прокаты ваемой заготовок от входной толщины Устройство состоит из датчика 1 положения валков, датчика 2 усилия прокатки, датчика 3 наличия металла в клети, счетчика 4 номера пропуска .задатчика 5 уставок перемещения нажимных винтов, задатчика 6 усилий прокатки, задатчика 7 количества пропусков, вычислительного блока 8, канала 9 управления электроприводом нажимного механизма, причем выходы да-тчиков 1 и 2 и задатчиков 5-7 сое |динены с входами вычислительного бл |Ка 8, выход датчика 3 соединен с вх дом счетчика 4, выход которого соединен с входами задатчиков 5 и 6 и вычислительного блока 8, выход которого соединен с входом канала 9 Вьгчислительньй блок 8 (фиг.2) состоит из блока 10 определения реальной толщины, первого блока 11 па мяти, блока 12 определения обжатия, блока 13 определения жесткости, первого блока 14 сравнения, первого блока 15 управления, второго блока 16 сравнения, второго блока 17 управ ления, блока 18 вычитания, третьего блока 19 сравнения, третьего блока 20 управления, первого 21 и второго 22 блоков определения базовой толщины, первого блока 23 определения базового обжатия, первого блока 24 определения базовой жесткости, третьего блока 25 определения базовой толщины, второго блока 26 определения базового обжатия, второго блока 27 определения базовой жесткости, четвертого блока 28 определения базовой толщины, третьего блока 29 определения базового обжатия, третьего блока 30 определения базовой жесткости, первого 31 и второго 32 блоков определения приведенной жесткости, второго блока 33 памяти. 032 блока 34 определения базовой приведенной жесткости в пропуске, блока 35 определения коэффициента жесткости, блока 36 определения приведенной жесткости на следующий пропуск, блок 37определения усилия прокатки,блока 38определения коррекции, блока 39 определения раствора валков, ключей 40-47 управления, причем первый и второй входы блока 10 определения реальной толщины соединены с выходами датчиков 1 и 2 положения валков и усилия прокатки, выход его соединен с входами блока 12 определения обжатия, второго блока 16 сравнения, первого 31 и второго 32 блоков определения приведенной жесткости, блока 37 определения усилия прокатки и входом первого блока 11 памяти, выхоД которого соединен с вторым входом блока 12 определения обжатия, выход которого соединен с входом блока 13 определения жесткости, соединенного вторым входом с датчиком 2 усилия прокатки, выход блока 13 определения жесткости соединен с входом блока 35 определения коэффициента жесткости, входы первого 14 и третьего 19 блоков сравнения соединены с выходом счетчика 4 номера пропуска, второй вход третьего блока 19 сравнения соединен с выходом блока 18 вычитания, вход которого соединен с задатчиком 7 количества пропусков, выходы первого 14 и третьего 19 блоков сравнения соединены с входами первого блока 15 и третьего блока 20 управления, второй вход второго блока 16 сравнения соединен с выходом первого блока 21 определения базовой толщины, входы блоков 21,22,25 и 28 определения базовых толщин соединены с соответствующими входами задатчиков уставок перемещения нажимных винтов и усилий прокатки, а выходы их соединены с соответствующими входами трех блоков 23,26 и 29 определения базовых обжатий, входы которых соединены с входами трех блоков 24,27 и 30 определения базовых жесткостей, вторые входы которых соединены с соответствующими входами задатчика 6 усилия прокатки, выход первого блока 24 определения базовой жесткости соединен с первым входом блока 31 определения базовой приведенной жесткости, входы которого также соединены с выходами первого блока 21 определения базовой толщины, первого блока 23 определения базового обжатия, второго блока 27 определения базовой жесткости, блока 10 определения реальной толщины, выход второго блока 27 определения базовой жесткости соединен с входом второго блока 32 определения базовой приведенной жест кости, входы которого также соединены с выходом второго блока 26 опреде ления базового обжатия, второго блока 27 определения базовой жесткости, блока 10 определения реальной толщины, первого блока 21 определения базовой толщины, второго блока 27 onpe деления базовой жесткости, выходы первого 31 и второго 32 блоков определения приведенной жесткости соединены с входом первого блока 11 памяти, вьпсод которого соединен с выходаг и блока 34 базовой приведенной жесткости в пропуске, выход которого соединен с входом блока 35 определения коэффициента жесткости, выход которого соединен с входом блока 36 определения приведенной жесткости на следующий пропуск, выход которого соединен с входом блока 37 определения усилия прокатки, второй вход которого соединен с входом второго блока 22 определения базовой толщины выход блока 37 определения усршйя прокатки.соединен с входом блока 38 определения коррекции, соединенного вторым входом с задатчиком 6 усилия прокатки, выход второго блока 22 определения базовой толщины соединен с входом блока 39 определения раствора валков, второй вход которого соединен с задатчиком 5 уставок пере мещения нажимных винтов, а выход его соединен с каналом 9 управления элек троприводом нажимного механизма. Такое, вьтолнение устройства позво ляет производить коррекцию базисных растворов, учитывающую колебания тем пературы нагрева слябов, их толщины с зпротивления деформации при базовых условиях, чем достигается уменьшение разнотолщинности листов в партии. Для- определения коррекции раствора валков используется зависимость .жесткости металла q от h толщины рас ката перед пропуском (фиг.З) и связы вающей два соседних пропуска в цикле прокатки и два одноименных пропуска в различных циклах прокатки. При это жесткость металла -определяется как усилия прокатки Р к обжаотношениетию Ah Толщины раската после каждого пропуска определяются по известной формуле Симса-Головина, используя фактические параметры: раствор валков Н и усилие Р, с учетом растяжения клети:. Р -f- .--.- где га - модуль жесткости клети. Вычисленные значения жесткости определяют ломанную линию, аппроксимирзтощую зависимость g f (h) (фиг.З).. Усилие прокатки прогнозируется на основании сопоставления кривой жесткости, записанной в задатчиках 5 и 6, и прокатьшаемой заготовки. Определяется отношение жесткости полосы после реализованного пропуска и жесткости базисной заготовки в одноименном пропуске g , приведенной к толщине прокатываемой заготовки -§ . .. Используя К;, прогнозируется жест-i кость раската в следующем пропуске: i - приведенная базовая жесткость, по которой прогнозируется усилие прокатки: q;., (ь; и) (5) толщина прокатываемой заготовки перед прогнозируемым пропуском; толщина базисной заготовки после прогнозируемого пропуска. Коррекция раствора валков ассчитывается по формуле Р.--1 - Р; де Р, - базисное усилие прокатки в прогнозируемом пропуске. Жесткость базисной заготовки приодится к толщинам прокатываемой заотовки по формулам ( S f, (q,M - q;)(h; q q; + ТьГ S при h. hj илиi N - 1 c , S- , J qiq 4- lail.I 3iiiHh . ЛМ iHAhf . . S при h h. ift - номер пропуска; N - базисное (суммарное) числ г. пропусков в цикле прокатк uh - базисное обжатие. Устройство работает следующим образом. Перед первым и вторым пропусками из датчика 5, управляемого счетчико А, сигнал, пропорциональный раствор валков, через блок 39 вычислительно го блока 8 поступает в канал 9 упра ления электроприводом нажимного механизма. Коррекция раствора валков в первом и втором пропусках не вьща ется (ключ 42 разомкнут, так как пе вый блок 14 сравнения не срабатывае В каждом пропуске в блоке 10, на вх ды которого поступают сигналы из бл ков 1 и. 2, определяется толщина hраската по формуле (2). Импульсновыключаемьй в начале пропуска ключ 40 дает возможнс.-.ть запомнить значение h I в блоке 11 и определить в блоке 12 обжатие по формуле &h h., - h;. В блоке 13 определяется жесткост полосы по формуле (1). В блоках 21, 22,25 и 28, входы которых подключены к соответствующим входам задатчиков5,6, определяются толщины базовой заготовки hj, h- , h,, h- в пропусках по формуле (2) . В блоках 23,26 и 29 определяются базовые обжатия uh, ,, Л h| п формуле (9). В блоках 24,27 и 30 опр деляется жесткость базовой заготовки qf. по формуле (1). В бло ках 31 и 32 определяется приведенная жесткость базовой заготовки по формулам (7 и 8). Причем, если срабатывает блок 19 (i ), блок 20 управления замыкает ключ 43 и в даль нейшем в блоке 33 запоминается величина приведенной жесткости базовой заготовки на следующий пропуск, вычисленная по формуле (7). При срабатывании блока 16 (h| г h. ) второй блок 17 управления замыкает ключ 44, а при несрабатьгоании его блоком 20 замыкается ключ 45 и в блоке 33 запоминается величина, вычисленная по формуле (7). Если не срабатьшают блоки 16 и 19 сравнения, блоки 17 и 20 управления замыкают ключи 46 и 47 и в блоке 33 запоминается значение приведенной жесткости базовой заготовки, вычисленное по формуле (8). Импульсно-включаемьм в начале пропуска ключ 41 дает возможность запомнить значение q. приведенной жесткости в блоке 34 и определить в блоке 35 значение К по формуле (3), в блоке 36 определяется значение жесткости полосы на следующий пропуск по формуле (4). В блоке 37 определяется значение усилия прокатки на следующий пропуск Р;, по формуле (5). Коррекция раствора валков определяется в блоке 38 по формуле (6) и запоминается в этом блоке. При срабатьшании блока 14 (i 2) блок 15 управления замыкает ключ 42 и на вход блока 39,, кроме сигнала, пропорционального раствору валков, поступает коррек- ция раствора валков. Сигнал, пропорциональный скорректированному раствору валков, поступает на вход канала 9 управления электроприводом нажимного механизма. Блоки 10,21,22,25 и 28 определения реальной и базовых толщин представляют собой схему деления и суммирования. С помощью схем деления в этих блоках определяется деформация клети по формуле (2), причем модуль клети, задаваемый в блоках, является постоянной величиной для одного сортамента прокатываемого металла. Блоки 11, 33 и 34 являются элементами памяти, выполненными, например, на интеграторах. Блоки ЗГи 32 могут быть выполнены с помощью схем сложения, вычитания, умножения, деления по формулам (7 и 8). Блоки 35-38 могут быть выполнены на схемах умножения, деления и вычитания, причем модуль клети, задаваемый в блоке 38, для одного сортамента является величиной постоянной. Блок 39 представляет собой схему суммирования. Блоки 14,16 и 19 сравнения могут быть выполнены из порогового элемента (например, триггера Шмитта). Блоки 15, 17 и 20 управления могут быть собраны на триггерньк схемах. Ключи 40-47 могут быть выполнены как контактными, так и бесконтактными. Схемы могут быть собраны на элементной базе КТС ЛИУС СУПС.

От счетчика Ч-От задатчика 7

ЦП i А

ЙпАтчию 2 I

W

Использование новых элементов позволяет более точно определить коррекцию раствора валков за счет учета колебаний температуры, толщины, сопротивления деформации заготовок в партии и тем самым уменьшить разнотолщинность горячекатанных полос,

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического управления нажимными механизмами листовых станов горячей прокатки | 1985 |

|

SU1271598A1 |

| Устройство для определения момента окончания цикла прокатки | 1982 |

|

SU1058651A2 |

| Устройство для автоматического управления нажимными механизмами листовых станов горячей прокатки | 1982 |

|

SU1024134A2 |

| Устройство для автоматического регулирования режима обжатий на обжимных станах | 1986 |

|

SU1391746A1 |

| Система автоматической стабилизации градиента температур при прокатке узких полос на реверсивном стане | 1980 |

|

SU969346A1 |

| Устройство для управления профилированной прокаткой заготовки в прокатной клети толстолистового стана с гидравлическим нажимным устройством | 2022 |

|

RU2786648C1 |

| Система регулирования толщины полосы на стане горячей прокатки | 1980 |

|

SU910250A1 |

| Устройство для автоматического регулирования толщины полосы заданного профиля | 1982 |

|

SU1033248A1 |

| Устройство совмещенного регулирования продольной и поперечной разнотолщинности полосы в процессе прокатки | 1980 |

|

SU899183A1 |

| САМОНАСТРАИВАЮЩАЯСЯ СИСТЕМА УПРАВЛЕНИЯ НАЖИЛ^НЫМИ УСТРОЙСТВАМИ ТОЛСТОЛИСТОВЫХСТАНОВ | 1964 |

|

SU166066A1 |

1. УСТРОЙСТВО АВТОМАТИЧЕС КОГО УПРАВЛЕНИЯ МЕХАНИЗМОМ ПЕРЕМЕЩЕНИЯ НАЖИМНЫХ ВИНТОВ РЕВЕРСИВНЫХ СТАНОВ ГОРЯЧЕЙ ПРОКАТКИ, содержаще датчики наличия металла в клети, соединенные с входом счетчика номера пропусков, выход которого соединен с/входами задатчиков уставок перемещения нажимных винтов, другой вход которого соединен с вычислительным блоком, выход которого соединен с каналом управления электропривода нажимного механизма, от личающееся тем, что, с целью уменьшения разнотолщинности в партии горячекатанных листов, оно дополгштельно содержит датчики положения валков и усилия прокатки, задатчики усилия прокатки и количества пропусков, выходы датчиков и задатчиков соединены с соответствующими входами вычислительного блока.

чг

f

39

| Механизация и автоматизация Производства, 1969, № 5, с.15-18 | |||

| Устройство автоматического управления механизмом перемещения нажимных винтов реверсивных станов горячей прокатки | 1975 |

|

SU548328A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-10-23—Публикация

1984-04-04—Подача