(54) УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ОПТИЧЕСКИХ Изобретение относится к абразивной обработке и может быть использовано в оптикомеханической промышленности при шлифовании и полировании деталей астрооптики. Известен станок для обработки оптических деталей, содержаший вращающийся шпиндель изделия и привод инструмента, выполненный в виде двух кривошипно-шатунных механизмов, шатуны которых соединены друг с другом с возможностью относительного перемещения йри помощи телескопичеёкого соединения, причем на одном из щатунов закреплен кронштейн с инструментом 1. Недостатком известного устройства является непостоянство удельного рабочего давления, обусловленное изменением площади кон.такта между изделием и инструментом в момент выхода части инструмента из зоны обработки. Увеличивающееся к периферии удельное давление на изделие приводит к повышенному съему стекла, а следовательно, к уменьшений точности обработки, к изменению формы, что в конечном итоге увеличивает время обработки изделия.

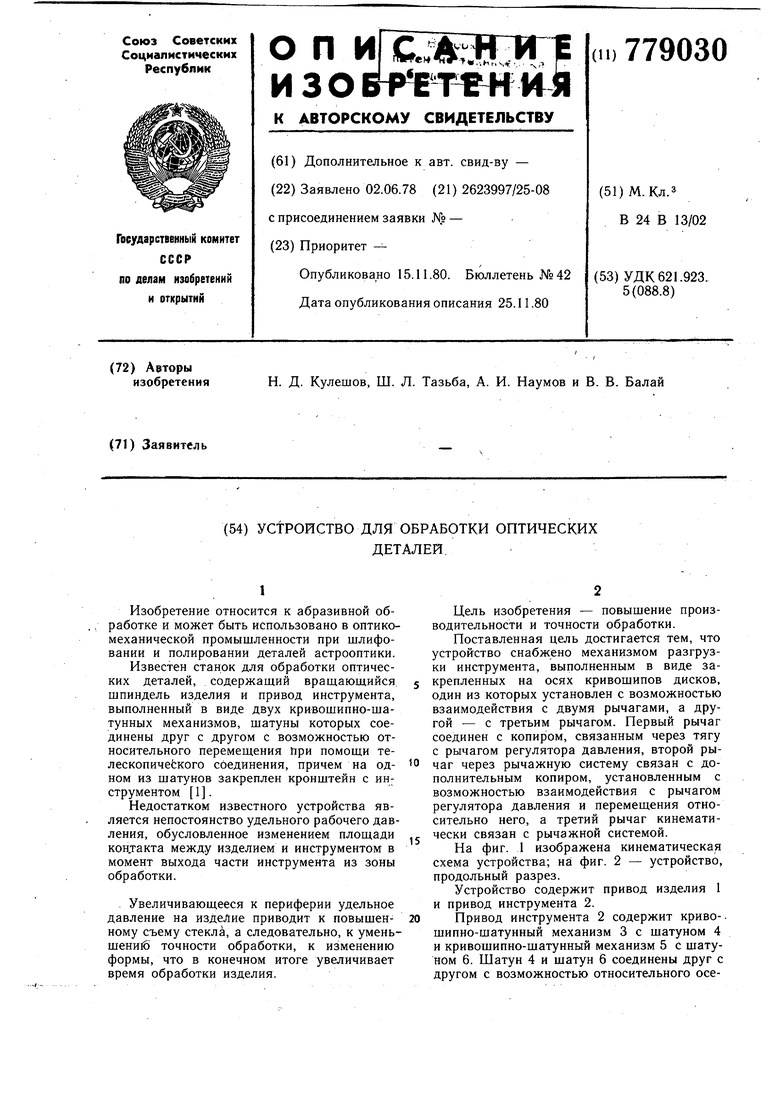

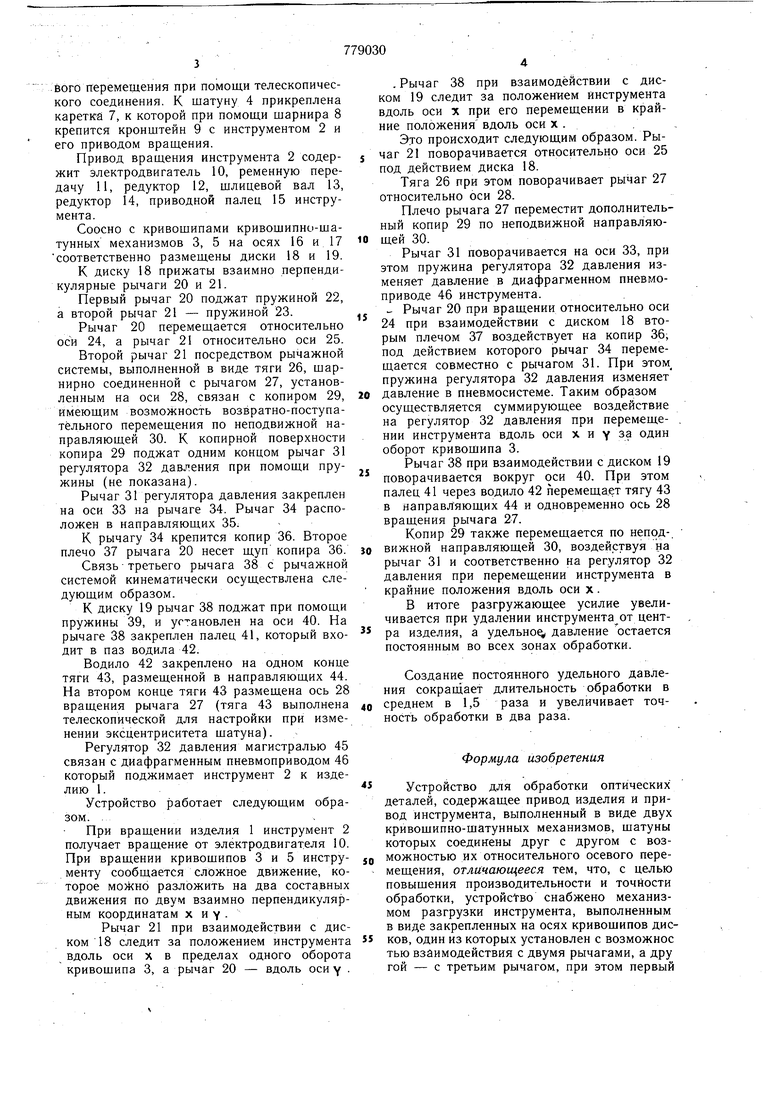

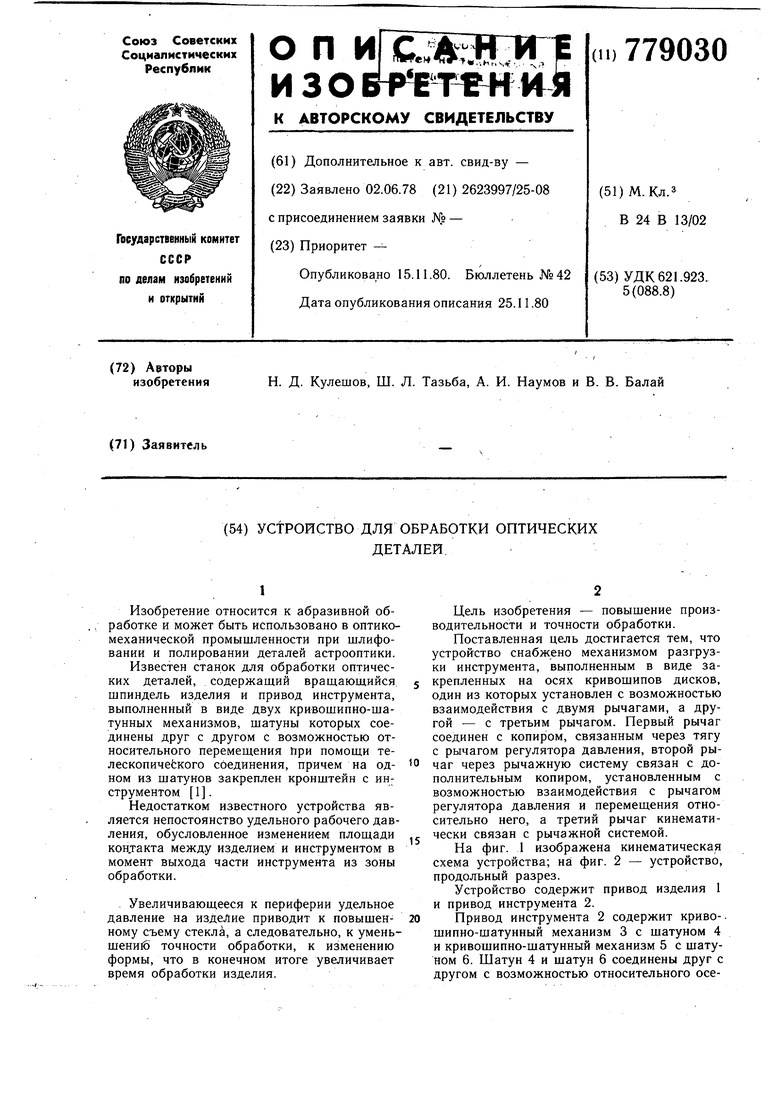

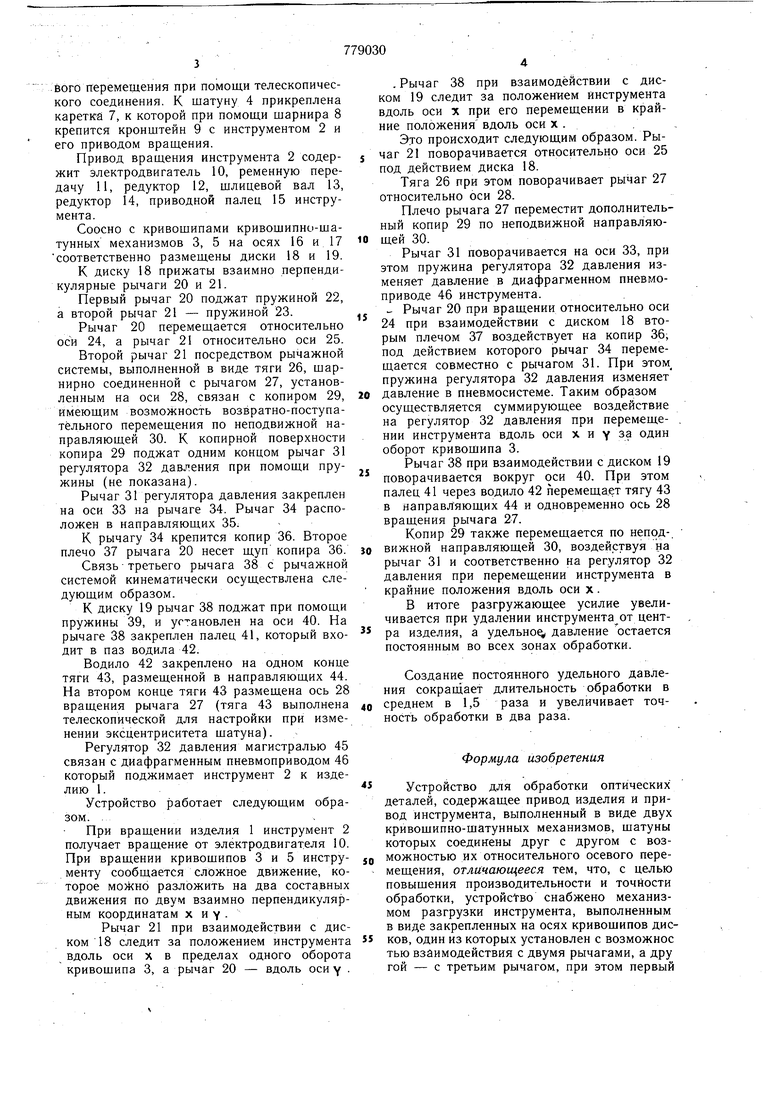

ДЕТАЛЕЙ. Цель изобретения - повышение производительности и точности обработки. Поставленная цель достигается тем, что устройство снабжено механизмом разгрузки инструмента, выполненным в виде закрепленных на осях кривошипов дисков, один из которых установлен с возможностью взаимодействия с двумя рычагами, а другой - с третьим рычагом. Первый рычаг соединен с копиром, связанным через тягу с рычагом регулятора давления, второй рычаг через рычажную систему связан с дополнительным копиром, установленным с возможностью взаимодействия с рычагом регулятора давления и перемещения относительно него, а третий рычаг кинематически связан с рычажной системой. На фиг. 1 изображена кинематическая схема устройства; на фиг. 2 - устройство, продольный разрез. Устройство содержит привод изделия 1 и привод инструмента 2. Привод инструмента 2 содержит криво-. шипно-щатунный механизм 3 с шатуном 4 и кривошипно-шатунный механизм 5 с шатуном 6. Шатун 4 и шатун 6 соединены друг с другом с возможностью относительного осевого перемещения при помощи телескопического соединения. К шатуну 4 прикреплена каретка 7, к которой при помощи шарнира 8 крепится кронштейн 9 с инструментом 2 и его приводом вращения.

Привод вращения инструмента 2 содержит электродвигатель 10, ременную передачу 11, редуктор 12, шлицевой вал 13, редуктор 14, приводной палец 15 инструмента.

Соосно с кривошипами кривошипно-шатунных механизмов 3, 5 на осях 16 и 17

соответственно размещены диски 18 и 19.

К диску 18 прижаты взаимно перпендикулярные рычаги 20 и 21.

Первый рычаг 20 поджат пружиной 22, а второй рычаг 21 - пружиной 23.

Рычаг 20 перемещается относительно оси 24, а рычаг 21 относительно оси 25.

Второй рычаг 21 посредством рычажной системы, выполненной в виде тяги 26, шарнирно соединенной с рычагом 27, установленным на оси 28, связан с копиром 29, имеющим возможность возвратно-поступательного перемещения по неподвижной направляющей 30. К копирной поверхности копира 29 поджат одним концом рычаг 31 регулятора 32 давления при помощи пружины (не показана).

Рычаг 31 регулятора давления закреплен на оси 33 на рычаге 34. Рычаг 34 расположен в направляющих 35.

К рычагу 34 крепится копир 36. Второе плечо 37 рычага 20 несет щуп копира 36.

Связь третьего рычага 38 с рычажной системой кинематически осуществлена следующим образом.

К диску 19 рычаг 38 поджат при помощи пружины 39, и уг- ановлен на оси 40. На рычаге 38 закреплен палец 41, который входит в паз водила 42.

Водило 42 закреплено на одном конце тяги 43, размещенной в направляющих 44. На втором конце тяги 43 размещена ось 28 вращения рычага 27 (тяга 43 выполнена телескопической для настройки при изменении эксцентриситета шатуна).

Регулятор 32 давления магистралью 45 связан с диафрагменным пневмоприводом 46 который поджимает инструмент 2 к изделию 1.

Устройство работает следующим образом. .

При вращении изделия 1 инструмент 2 получает вращение от электродвигателя 10. При вращении кривошипов 3 и 5 инструменту сообщается сложное движение, которое можно разложить на два составных движения по двум взаимно перпендикулярным координатам х и у Рычаг 21 при взаимодействии с диском 18 следит за положением инструмента вдоль оси X в пределах одного оборота кривошипа 3, а рычаг 20 - вдоль оси у .

. Рычаг 38 при взаимодействии с диском 19 следит за положением инструмента вдоль оси X при его перемещении в крайние положения вдоль оси х .

Это происходит следующим образом. Рычаг 21 поворачивается относительно оси 25 под действием диска 18.

Тяга 26 при этом поворачивает рычаг 27 относительно оси 28.

Плечо рычага 27 переместит дополнительный копир 29 по неподвижной направляющей 30.

Рычаг 31 поворачивается на оси 33, при этом пружина регулятора 32 давления изменяет давление в диафрагменном пневмоприводе 46 инструмента. Рычаг 20 при вращении относительно оси 24 при взаимодействии с диском 18 вторым плечом 37 воздействует на копир 36, под действием которого рычаг 34 перемещается совместно с рычагом 31. При этом пружина регулятора 32 давления изменяет давление в пневмосистеме. Таким образом осуществляется суммирующее воздействие на регулятор 32 давления при перемещении инструмента вдоль оси х и у за один оборот кривощипа 3.

Рычаг 38 при взаимодействии с диском 19

поворачивается вокруг оси 40. При этом

палец 41 через водило 42 перемещает тягу 43

в направляющих 44 и одновременно ось 28

вращения рычага 27.

Копир 29 также перемещается по непод-.

вижной направляющей 30, воздействуя на

рычаг 31 и соответственно на регулятор 32

давления при перемещении инструмента в

крайние положения вдоль оси х.

В итоге разгружающее усилие увеличивается при удалении инструмента от центра изделия, а удельно давление остается постоянным во всех зонах обработки.

Создание постоянного удельного давления coKpaniaeT длительность обработки в 40 среднем в 1,5 раза и увеличивает точность обработки в два раза.

Формула изобретения

Устройство для обработки оптических деталей, содержащее привод изделия и привод инструмента, выполненный в виде двух кривошипно-щатунных механизмов, шатуны которых соединены друг с другом с возможностью их относительного осевого перемещения, отличающееся тем, что, с целью повышения производительности и точности обработки, ycтpoйctвo снабжено механизмом разгрузки инструмента, выполненным в виде закрепленных на осях кривошипов дисков, один из которых установлен с возможное тью взаимодействия с двумя рычагами, а дру гой - с третьим рычагом, при этом первый

рычаг соединен с копиром, связанным через тягу с рычагом регулятора давления, второй рычаг через рычажную систему связан с дополнительным копиром, установленным с возможностью взаимодействия с рычагом регулятора давления и перемещения относительно него, а третий рычаг кинематически связан с рычажной системой.

Источники информации, принятые во внимание при экспертизе 1. Станок модели SPF 650-2. ФРГ. Фирма «Dama, 1968.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формирования слоя изделий | 1991 |

|

SU1828429A3 |

| Устройство для суперфинишной обработки деталей | 1986 |

|

SU1404300A1 |

| Прицепной пресс высокого давления к пресс-подборщикам льна низкого давления | 1981 |

|

SU990119A2 |

| РЫЧАЖНЫЙ ВАРИАТОР | 2011 |

|

RU2467227C1 |

| Коммутационное устройство дляКОМплЕКТНыХ РАСпРЕдЕлиТЕльНыХуСТРОйСТВ | 1979 |

|

SU817779A2 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ТРУБ | 1990 |

|

RU2019345C1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ НЕПРЕРЫВНО ДВИЖУЩИХСЯ ТРУБ | 1992 |

|

RU2056981C1 |

| Швейная машина зигзаг | 1982 |

|

SU1089188A1 |

| Устройство для обработки оптических деталей с асферическими поверхностями | 1980 |

|

SU876381A2 |

| Механизм поворота барабана и перемещения пуансона машины для литья тонкостенных деталей | 1974 |

|

SU519279A1 |

ю

35

Л,.

IPue.-f

Y. ;- : 79 0

IP

Авторы

Даты

1980-11-15—Публикация

1978-06-02—Подача