Изобретение относится к машиностроению, а именно к обработке металлов резанием, и может найти широкое применение на заводах продовольственного машиностроения при изготовлении рольганговых роликов для конвейеров и других отраслях промышленности.

Целью изобретения является расширение технологических возможностей за счет изготовления из трубы роликов для конвейерных машин.

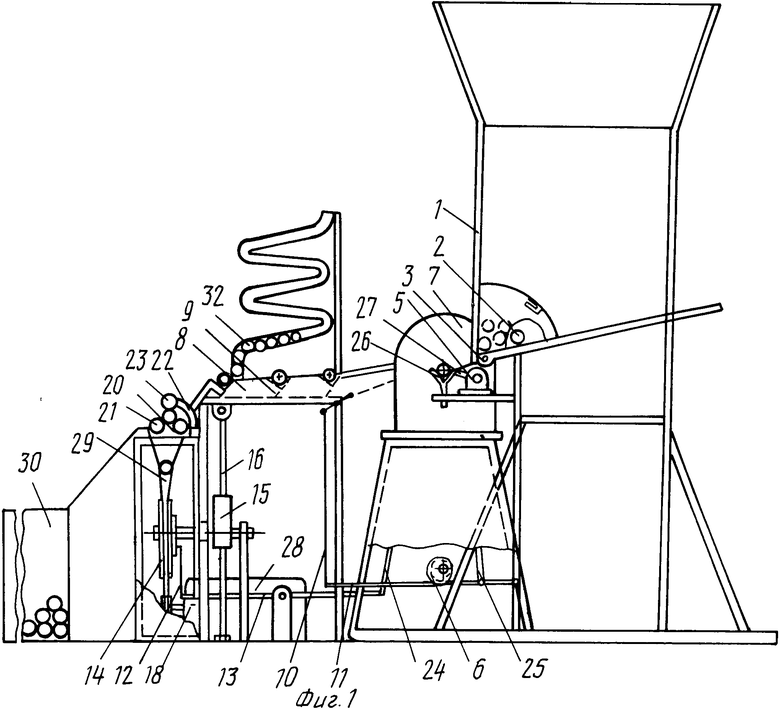

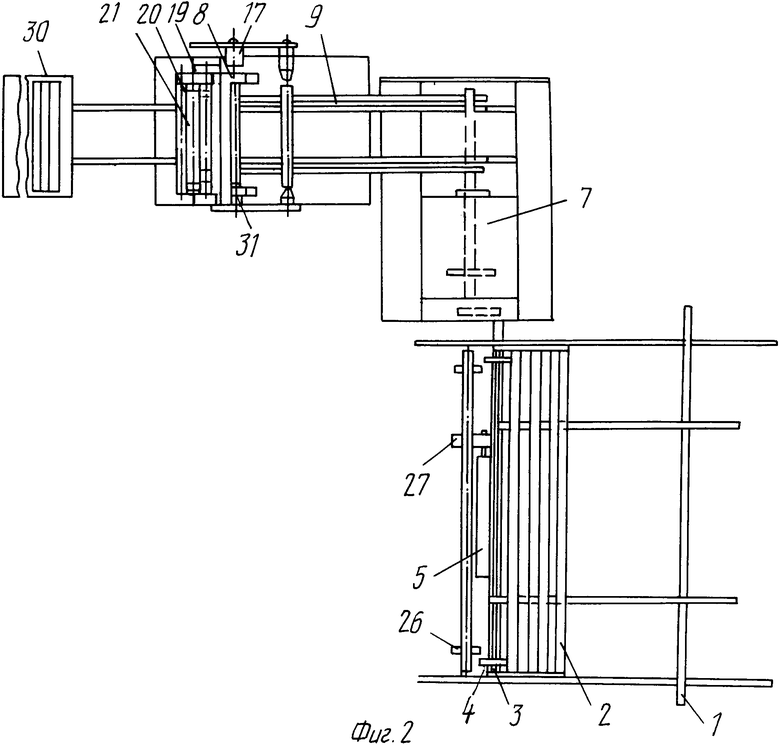

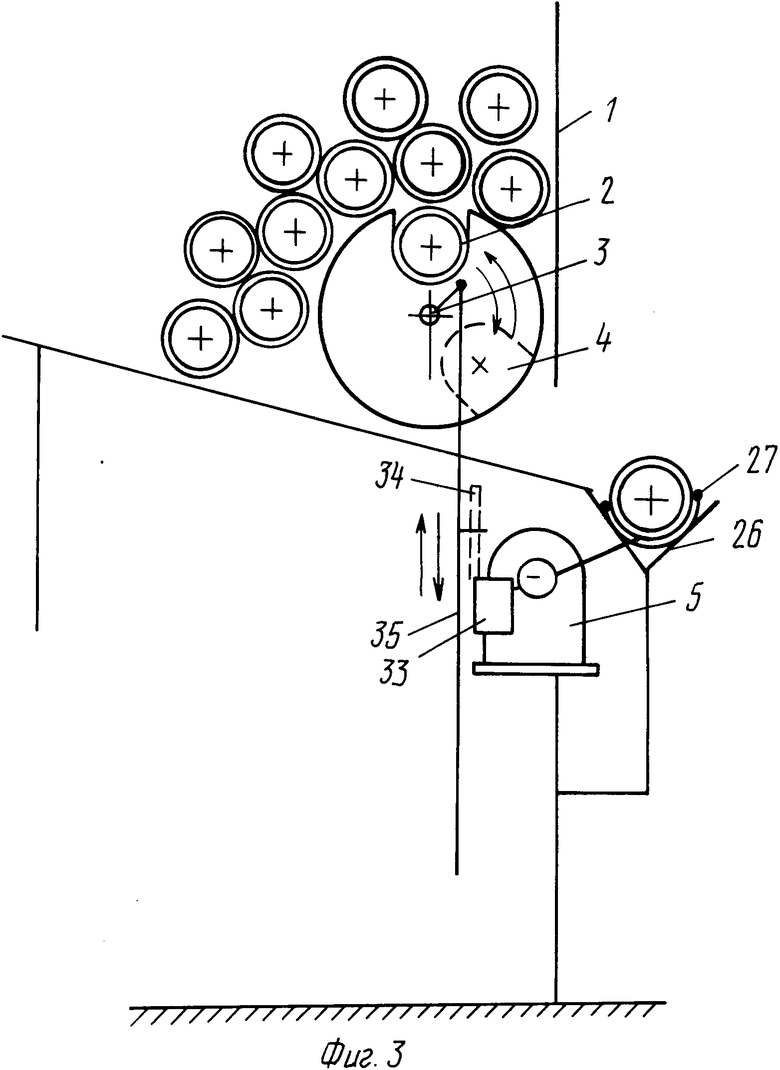

На фиг. 1 изображена предлагаемая линия, кинематическая схема; на фиг. 2 - то же, вид сверху; на фиг. 3 изображена схема поштучной выдачи труб из бункера.

Линия для изготовления изделий из труб содержит бункер 1, состоящий из уголков, выполненных сваркой, согласно длине и объему труб 2, длиной 6-8 м. В бункере на валу 3 закреплены два диска 4 с зевом, равным диаметру трубы, причем диски закреплены с возможностью поворота для выдачи из бункера одной трубы. Вал 3 посредством электромагнита и пневмоцилиндра 5 связан с кулачком 6 труборезного станка 7, имеющего систему кулачков, взаимодействующую с рычагами механизма опрессовки 8 ступиц, несущего подвижные склизы 9 для транспортировки заготовок (роликов), связанные тягой 10 с рычагом 11 и кулачком 6 труборезного станка 7. Тяга 12 соединена с рычагом 13 и чекой эксцентрикового маховика 14, посаженного на одной оси с кулачком 15, взаимосвязанным с рычагом 16 и подвижным фланцем 17, рычаг 18 одним кольцом взаимосвязан с рычагом 13, а другим концом - с угольником копирной линейки 19 механизма 20 обжимки ступиц, имеющего два вала 21 с оправками на концах и (криволинейный) кривошипный рычаг 22, который на одном конце имеет подшипник, взаимосвязанный с копирной линейкой 19, а на другом конце - подвижную оправку 23 в виде ролика. Тяги 24 и 25 в труборезном станке служат для выполнения операций зажима, освобождения трубы и подачи резцов. Линия содержит также призмы 26, клещевой захват 27, привод 28, конические ремни 29, тару 30, неподвижные фланцы 31, накопительные лотки 32, электромагнит 33, связанный штоком с подвижным скосом 34, взаимодействующий с выступом тягой 35.

Линия для изготовления изделий из труб работает следующим образом.

В бункер 1, например, тельфеpом подается бухта труб 2 примерным весом 0,5 т, удаляется связка, включается привод труборезного станка 7 и привод 28 распредвала. При этом приводится во вращение вал редуктора труборезного станка 7 и кулачковая система, где от взаимодействия одного из кулачков через пневмосистему и рычаги повернется на определенный угол вал бункера с двумя дисками 4 с зевами до вертикального положения, в которые помещается одна труба 2 и в результате поворота отсекается от остальных труб 2 и выкатывается на подставки призмы 26 на клещевой захват 27, закрепленный на штоке пневмоцилиндра 5, расположенного между призмами 26. Под действием веса трубы 2 клещевой захват 27, выполненный в виде подпружиненных роликов, преодолевает усилия пружин, труба 2 окажется в замке. В этот момент, когда пневмоцилиндр 5 подаст шток с захватом 27 по оси, ролики переместятся по скосам и зажмут трубу 2, перемещая ее по оси в сторону труборезного станка, в конце которого установлен откидной упор в виде отсекателя, приводимого от кулачка и тяги 25. В этот момент труба 2 в станке крепится от воздействия кулачка и тяги 25 зажимами станка, а пневмоцилиндр 5 получит обратный ход. Захватные ролики, перемещаясь по скосам освободят трубу 2: труба, закрепленная в труборезном станке 7 от воздействия кулачка, тяги 25 и перемещения резцов, отрезается и одновременно снимаются внутренние фаски, после чего производится подача пневмоцилиндром 5 с клещевым захватом 27 на последующую разрезку и так до последней разрезки трубы 2. После этого электромагнит 33 с колесиком, контактирующий с трубой 2, укажет на окончание трубы 2 и электромагнит 33 воздействует на подвижный скос 34, расположенный на штоке пневмоцилиндра 5, в результате будет выдана последующая труба 2 на разрезку на призмы 26.

Отрезанная часть трубы отсекается откидным упором и поступает на склизы 9 механизма опрессовки 8, предварительно ориентируясь в первой позиции механизма опрессовки 8. Затем от воздействия кулачка 6 и тяги 10 склизы 9 выталкивают отрезанную трубу с первой позиции на вторую позицию, где в нее с торцов закладывают из накопительных вертикальных лотков 32 две ступицы. При воздействии второго кулачка труборезного станка с помощью тяги 12 включается эксцентриковая муфта маховика 14, которая провернет кулачок 15 в механизме опрессовки 8. Кулачок 15, опираясь на рычаг, имеющий подвижный фланец 17, осуществляет перемещение по оси ролика, который впрессует с двух торцов отрезка трубы по ступице. После этого подвижный склиз 9 выдаст собранный ролик в позиции механизма 20 обжимки. Для привода двух валов 21 с оправками служит эксцентриковый маховик 14, вращающийся от привода 28, на периферии маховика имеются ручьевые канавки для конических ремней. Рычаги и тяги передают перемещение от кулачков труборезного станка 7 на копирную линейку 19 и сбрасыватель собранного ролика и взаимодействуют с двумя кривошипными рычагами 22, имеющими с одного конца подшипники, базирующиеся на копирную линейку 19, а на другом конце кривошипа установлена подвижная оправка 23 с возможностью вращения. Во время вращения валов с оправками от воздействия рычага 18 угловым рычагом получает перемещение копирная линейка 19, в результате чего она скосами воздействует на подшипники кривошипных рычагов 22, приводит их в контакт с обрабатываемым роликом, вследствие этого произойдет обжимка ступиц, а реборды линейки закатают края ролика в канавки ступицы с целью предотвращения попадания влаги в ролик и затем собранный ролик сбрасывателем извлекается из зоны механизма 20 обжимки ступиц и по направляющим поступает в тару 30.

Применение линии позволяет повысить производительность труда и создает возможность поточного изготовления роликов длиной 500-750 мм из алюминиевых труб диаметром 75 мм, длиной 6-8 м с толщиной стенок 2,5-3 мм при цикле обработки ориентировочно в 10 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Труборезный автомат | 1982 |

|

SU1055593A1 |

| Станок для изготовления из металлических пластинок роликов для пряжек | 1930 |

|

SU24868A1 |

| Шайбонавивочный автомат | 1972 |

|

SU465257A1 |

| Автомат для резки труб | 1982 |

|

SU1041270A1 |

| Автомат для изготовления волнистых пружинных шайб | 1977 |

|

SU657896A1 |

| Станок для соединения витков бортового кольца из стальной ленты | 1981 |

|

SU1022771A1 |

| УСТРОЙСТВО для НАНИЗЫВАНИЯ НА ОСНОВУ ИГЛ ШВЕЙНЫХ МАШИН | 1972 |

|

SU323177A1 |

| Труборезный станок | 1973 |

|

SU537757A1 |

| Машина для формовки головок труб в холодном состоянии | 1977 |

|

SU663468A1 |

| АВТОМАТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ | 1970 |

|

SU269229A1 |

Сущность изобретения: линия, содержащая накопительный бункер с устройством для поштучной выдачи трубы, механизм для перемещения трубы, станок для резки с узлом для шагового перемещения трубы в рабочую зону станка, тару для готового изделия, механизмы для запрессовки двух ступиц в полость трубы, обжимки и для снятия внутренней фаски трубы, последний расположен в станке для резки, при этом устройство для поштучной выдачи трубы выполнено в виде горизонтально расположенного в выдачной зоне бункера вала, двух дисков с пазами, закрепленными на валу, кривошипно - шатунного узла, кривошип которого жестко связан с валом, пневмоцилиндра и электромагнита, а привод устройства выполнен в виде кулачка, жестко закрепленного на главном валу станка для резки. 3 з.п. ф-лы, 3 ил.

| Устройство для обработки длинномерных заготовок | 1984 |

|

SU1243876A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-09-15—Публикация

1990-06-07—Подача