4i

00

at.f

Изобретение относится к области машиностроения, в частности суперфи- ншпной обработки деталей типа колец подшипников,.

Целью изобретения является повышение точности регулирования усилия прижима и упрощение конструкции.

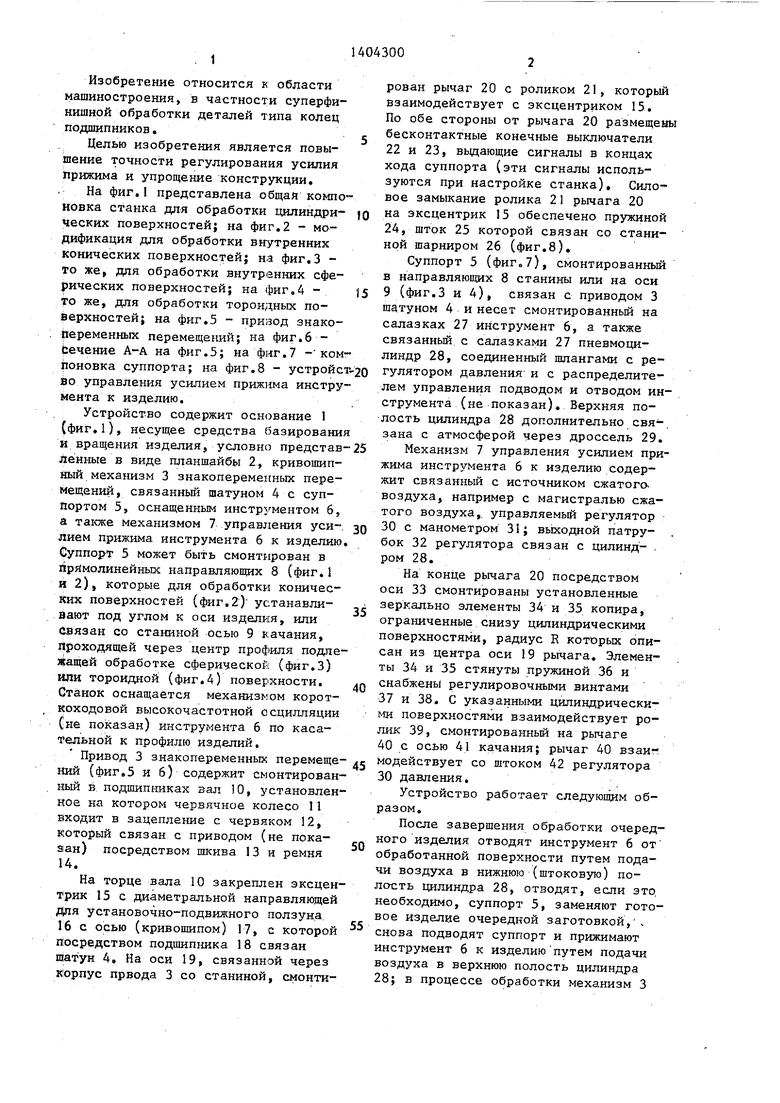

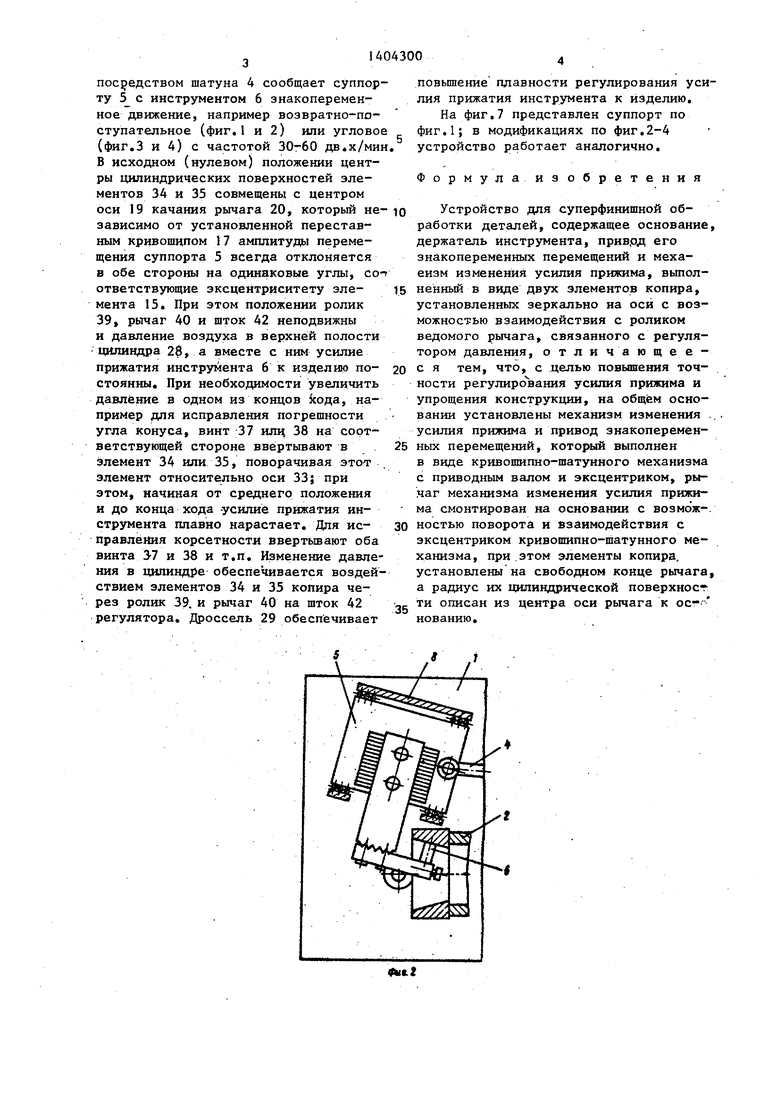

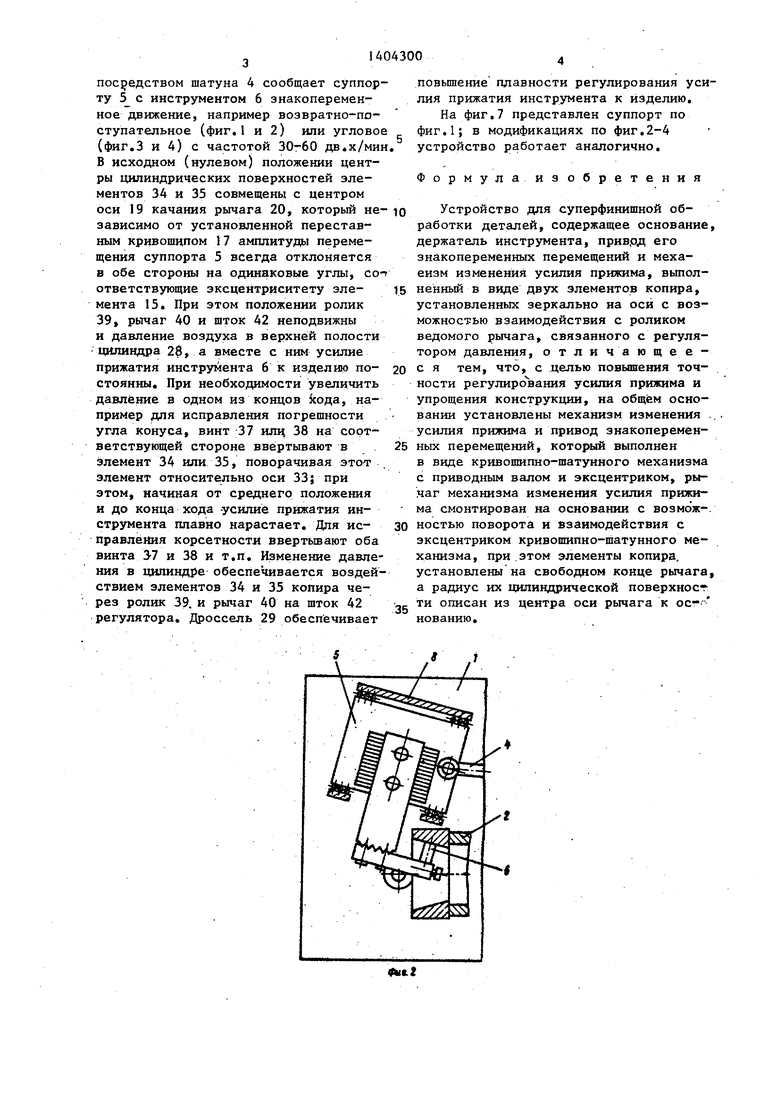

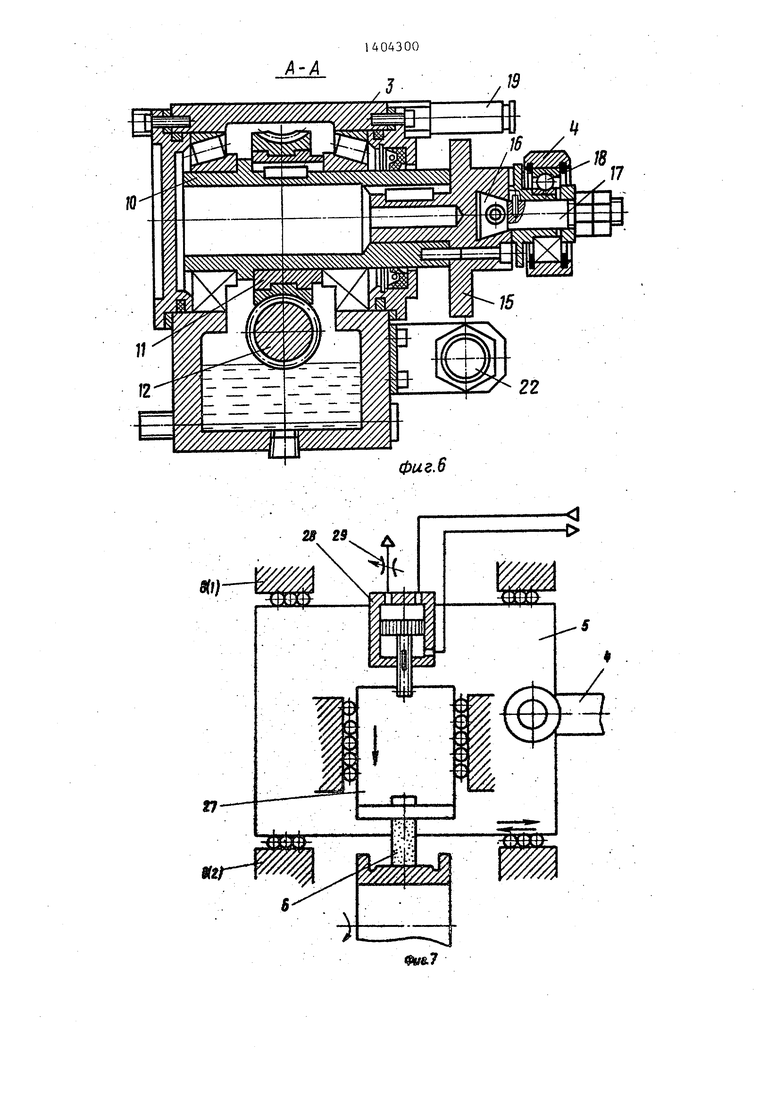

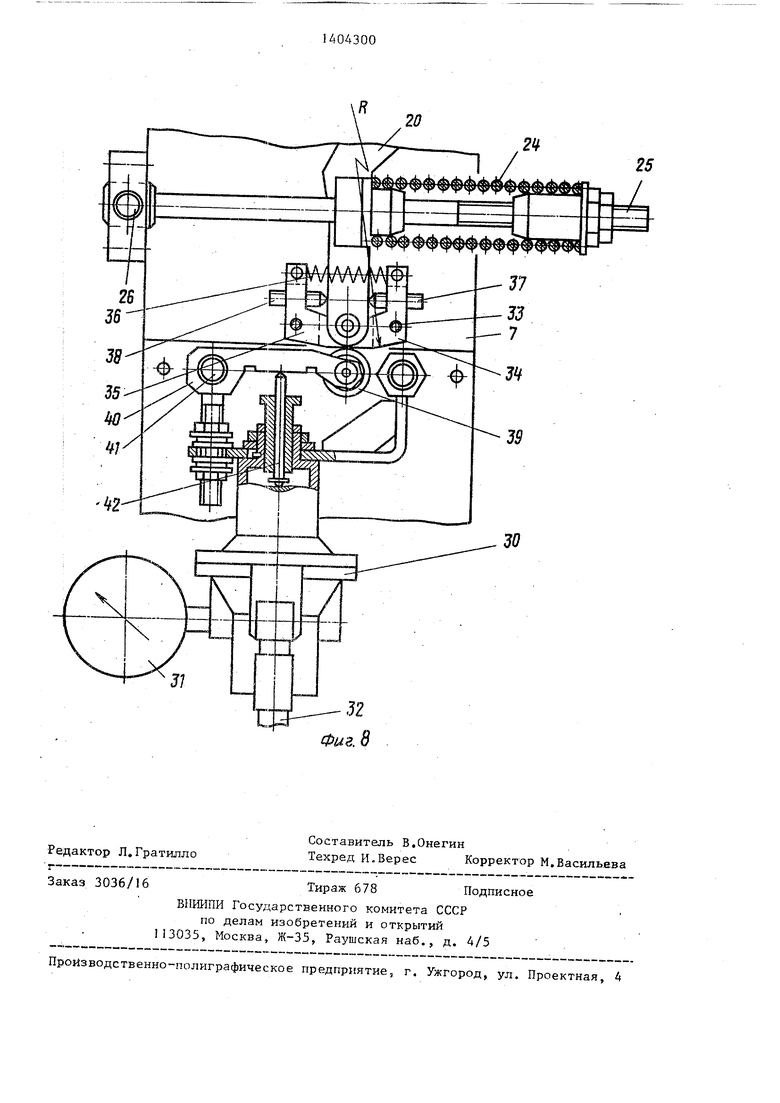

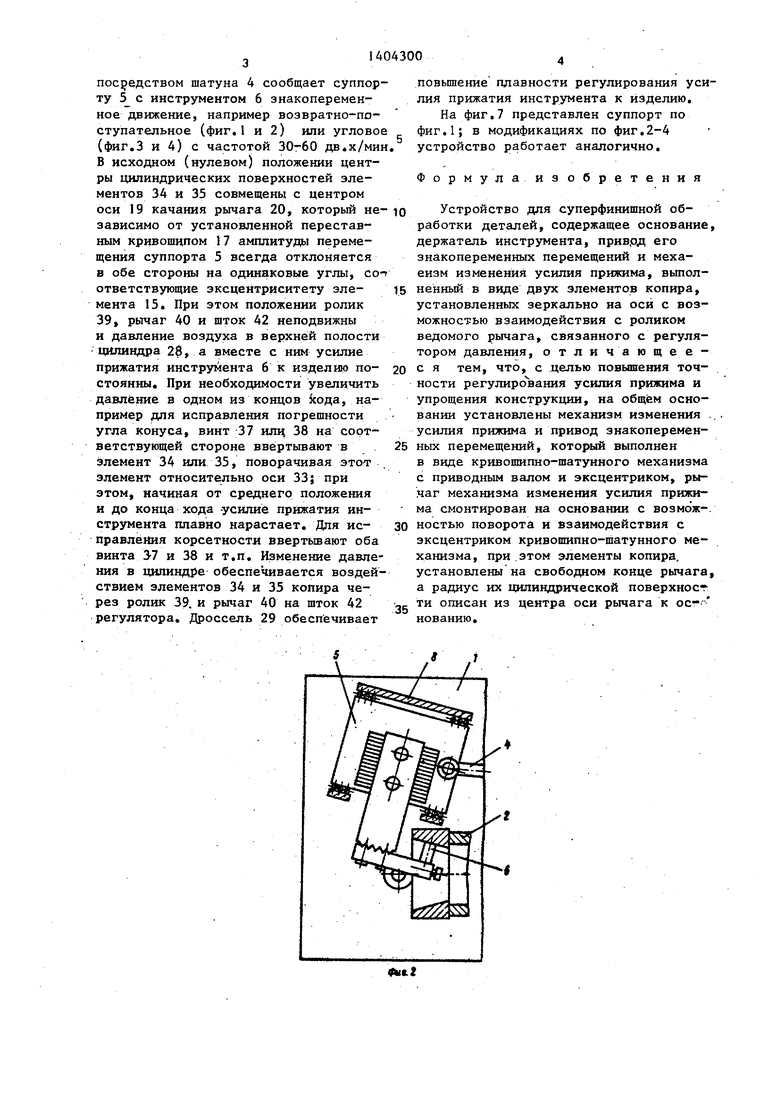

На фиг.I представлена общая компоновка станка для обработки цилиндри- ческих поверхностей; на фиг.2 - модификация для обработки вкутренних конических поверхностей; на фиг.З - То же, для обработки внутренних сферических поверхностей; на - то же, для обработки тороидных поверхностей; на фиг.З - привод знакопеременных перемещегшй; на фиг.6 - Ьечение А-А на фиг.З; на фнг.7 - ком- iioHOBKa суппорта; на фиг.З - устройст SO управления усилием прижима инструмента к изделию.

Устройство содержит основание 1 {фиг.О, несущее средства базирования И,вращения изделия, условно представленные в виде планшайбы 2, кривошипный механизм 3 знакопеременных перемещений, связанный шатуном 4с суп- Портом 3, оснащенным инструментом 6, а также механизмом 7 управления уси-. лием прижима инструмента 6 к изделию Суппорт 5 может быть смонтирован в Прямолинейных направляющих 8 (фиг.1 И 2), которые для обработки конических поверхностей (фиг.2) устанавли- аают под углом к оси изделия, или связан со станиной осью 9 качания. Проходящей через центр профиля подае зйащей обработке сферической (фиг.З) или тороидной (фиг.4) повер1хности. Станок оснащается механизмом корот- Кокодовой высокочастотной осцилляции (не показан) инструмента 6 по касательной к профилю изделий.

Привод 3 знакопеременных перемеще НИИ (фиг.З и 6) содержит смонтированный в. подшипниках зал 10, установленное на котором червячное колесо 11 входит 3 зацепление с червяком 12, который связан с приводом (не показан) посредством шкива 13 и ремня 14.

На торце вала 10 закреплен эксцентрик 15 с диаметральной направляющей Для установочно-подвижного ползуна. 16 с осью (кривошипом) 17, с которой посредством подшипгшка 18 связан Шатун 4. На оси 19, связанной через корпус првода 3 со станиной, смонти

5 0

5 о Q

д

5

50

рован рычаг 20 с роликом 21, который взаимодействует с эксцентриком 13. По обе стороны от рычага 20 размещены бесконтактные конечные выключатели 22 и 23, выдающие сигналы в концах хода суппорта (эти сигналы используются при настройке станка). Силовое замыкание ролика 21 рычага 20 на эксцентрик 13 обеспечено пружиной 24, шток 23 которой связан со станиной шарниром 26 (фиг.8).

Суппорт 3 (фиг„7), смонтированный в направляющих 8 станины или на оси 9 (фиг.З и 4), связан с приводом 3 шатуном 4 и несет смонтированный на салазках 27 инструмент 6, а также связанный, с салазками 27 пневмоци- линдр 28, соединенный шлангами с регулятором давления и с распределителем управления подводом и отводом инструмента (не показан). Верхняя полость цилиндра 28 дополнительно свя-. зана с атмосферой через дроссель 29.

Механизм 7 управления усилием прижима инструмента 6 к изделию содержит связанный с источником сжатого- воздуха, например с магистралью сжатого воздуха,, управляемый регулятор 30 с манометром 31; вьЬсодной патрубок 32 регулятора связан с цилинд- . ром 28.

На конце рычага 20 посредством оси 33 смонтированы установленные зеркально элементы 34 и 33 копира, ограниченные снизу цилиндрическими поверхностями, радиус R которых описан из центра оси 19 рычага. Элементы 34 и 33 стянуты пружиной 36 и снабжены регулировочными винтами 37 и 38. С указанными цилиндрическими поверхностями взаимодействует ролик 39, смонтированньм на рычаге 40 с осью 41 качания; рычаг 40 взаиг Содействует со штоком 42 регулятора 30 давления.

Устройство работает следующим образом.

После завершения обработки очередного изделия отводят инструмент 6 от обработанной поверхности путем подачи воздуха в нижнюю (штоковую) полость цилиндра 28, отводят, если это, необходимо, суппорт 3, заменяют готовое изделие очередной заготовкой, ч снова подводят суппорт и прижимают инструмент 6 к изделию путем подачи воздуха в верхнюю полость цилиндра 28; в процессе обработки механизм 3

посредством шатуна 4 сообщает суппорту 5 с инструментом 6 знакопеременное движение, например возвратно-поступательное (фиг.1 и 2) или угловое (фиг.З и 4) с частотой 30-60 дв«х/мин В исходном (нулевом) положении центры цилиндрических поверхностей элементов 34 и 35 совмещены с центром оси 19 качания рычага 20, который не- зависимо от установленной переставным кривошипом 17 амплитуда перемещения суппорта 5 всегда отклоняется в обе стороны на одинаковые углы, соответствующие эксцентриситету элемента 15. При этом положении ролик 39, рычаг 40 и шток 42 неподвижны и давление воздуха в верхней полости щшиндра 28, а вместе с ним усилие прижатия инструмента 6 к изделию постоянны. При необходимости увеличить давление в одном из концов koдa, например для исправления погрешности угла конуса, винт 37 илц 38 на соответствующей стороне ввёртывают в элемент 34 или 35, поворачивая этот элемент относительно оси 33; при этом, начиная от среднего положения и до конца хода -усилие прижатия инструмента плавно нарастает. Для исправления корсетностя ввертьшают оба винта 57 и 38 и т.п. Изменение давления в цилиндре обеспечивается воздействием элементов 34 и 35 копира через ролик 39. и рычаг 40 на шток 42 регулятора. Дроссель 29 обеспечивает

5

повьш1ение плавности регулирования усилия прижатия инструмента к изделию. На фиг.7 представлен суппорт по фиг.1; в модификациях по фиг.2-4 устройство работает аналогично.

Формулаизобретения

Устройство для суперфинишной обработки деталей, содержащее основание, держатель инструмента, приврд его знакопеременных перемещений и меха- еизм изменения усилия прижима, выполненный в виде двух элементов копира, установленных зеркально на оси с возможностью взаимодействия с роликом ведомого рычага, связанного с регулятором давления, отличающее0 с я

тем, что, с .целью повышения точности регулирования усилия прижима и упрощения конструкции, на общем основании установлены механизм изменения .. усилия прижима и привод знакоперемен- 5 ных перемещений, который выполнен

в виде кривошипно-шатуииого механизма с приводным валом и эксцентриком, ры- наг механизма изменения усилия прижима смонтирован на основании с возмож-. ностью поворота и взаимодействия с эксцентриком кривошипно-шатунного механизма, при этом элементы копира, установлены на свободном конце рычага, а радиус их цилиндрической поверхиост ти описан из центра оси рычага к ос- кованию.

0

35

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для суперфинишной обработки деталей | 1990 |

|

SU1757803A2 |

| Станок для суперфинишной обра-бОТКи жЕлОбОВ КОлЕц шАРиКОВыХ пОд-шипНиКОВ | 1979 |

|

SU848305A1 |

| СТАНОК ДЛЯ ФИНИШНОЙ ОБРАБОТКИ ДОРОЖЕК КАЧЕНИЯ КОЛЕЦ РОЛИКОПОДШИПНИКОВ | 1999 |

|

RU2189302C2 |

| Станок для суперфинишной обработки желобов колец шариковых подшипников | 1978 |

|

SU774809A1 |

| Суперфинишная головка | 1986 |

|

SU1399092A2 |

| Устройство для суперфинишной об-РАбОТКи | 1979 |

|

SU841934A1 |

| Устройство для суперфинишной обработки деталей | 1980 |

|

SU905015A1 |

| Станок для суперфиниширования дорожек качения внутреннего кольца двухрядного сферического роликового подшипника | 1984 |

|

SU1219326A1 |

| Способ суперфинишной обработки поверх-НОСТЕй дЕТАлЕй ВРАщЕНия | 1978 |

|

SU802004A1 |

| Ножницы для резки толстолистового проката | 1977 |

|

SU725823A1 |

Изобретение относится к машиностроению, в частности к суперфинишной обработке деталей, например, в виде колец подшипников. Целью изобретения является повышение точности регулирования усилия прижима инструмента к детали и упрощение конструкции устройства. При обработке деталь усг танавливается.в плашптайбе 2 и приводится во вращение. Обработка производится установленным в суппорте 5 инструментом 6. Усилие прижима к изделию сообщается от механизма 7 управления усилием прижима, Возвратно-по- ступа тельное перемещение инструмента осуществляется от привода знакопеременных перемещений. Механизм знакопеременных перемещений и механизм прижима установлены на общем основа- ии 1 и кинематически связаны. Меха- : низм знакопеременных перемещений вы- . полнея в виде кривошипного привода 3 с шатуном 4, а кинематическая связь осуществляется посредством установг ленного на приводном валу эксцентрика 15, взаимодействующего с поворотным рычагом 20, смонтированным на ос-, новании 1. Элементы копира 34 и 35 устанавливаются на свободном конце рычага 20, а радиус их цилиндрической поверхности R описывается из центра оси подвеса рычага 20 к основанию. 8 ил. iP (Л

Фиг.З

Г S 3

-2

Фиг.Ц

19

/J

/

18

17

22

фиг. 6

2

25

30

| Авторское свидетельство СССР № 761246, кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1988-06-23—Публикация

1986-04-30—Подача