(54) УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ОПТИЧЕСКИХ ДЕТАЛЕЙ С АСФЕРИЧЕСКИМИ ПОВЕРХНОСТЯМИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки оптических деталей с асферическими поверхностями | 1980 |

|

SU905008A2 |

| Устройство для обработки оптических де-ТАлЕй C АСфЕРичЕСКиМи пОВЕРХНОСТяМи | 1979 |

|

SU850357A1 |

| УСТРОЙСТВО для ОБРАБОТКИ ОПТИЧЕСКИХ ДЕТАЛЕЙ С АСФЕРИЧЕСКИМИ ПОВЕРХНОСТЯМИ | 1969 |

|

SU239071A1 |

| Устройство для обработки опти-ческих деталей с асферическимиповерхностями | 1973 |

|

SU509407A2 |

| Устройство для шлифования и полирования асферических поверхностей оптических деталей | 1982 |

|

SU1098764A1 |

| Устройство для получения асферических поверхностей методом распределения работы по зонам | 1976 |

|

SU666052A2 |

| Станок для доводки асферических повер-ХНОСТЕй ОпТичЕСКиХ дЕТАлЕй | 1979 |

|

SU804382A1 |

| Полуавтоматический станок для доводки отверстий | 1961 |

|

SU150378A1 |

| Устройство для доводки деталей | 1981 |

|

SU979091A1 |

| СПОСОБ И СТАНОК ДЛЯ ОБРАБОТКИ КОЛЬЦЕВЫХ ПОВЕРХНОСТЕЙ | 2000 |

|

RU2215634C2 |

1

Изобретение относится к абразивной обработке н может быть использовано прн шлифовании оптических деталей с асферическими поверхностями, применяемых в оптико-механических и оптико-злектрониых приборах.

По основному авт.св. N 239071 известно устройство для обработки оптических деталей с асферическими поверхностями,, содержащее шпиндель изделия, столы продольных и поперечных перемещений, шарнирно-подвесную качающуюся головку с вращающимся торическим или бочкообразным инструментом, получающим качательное движение по заданной траектории от кулачка посредством пантографирующего механизма. Кулачок закреплен на верхнем конце вертикального вала, смонтированного на установленных на столе поперечного перемещения салазках, взаимодействующих с цилиндрическим копиром посредством рычажного механизма, в нижней части которого смонтироваио коромысло, взаимодействующее с упором, расположенным на столе продольного перемещения 1.

Недостатком известного устройства является снижение точности обработки асферической поверхности в результате неравномерного износа поверхности инструмента по образующей, приводящего к отклонению геометрической формы инструмента по образующей от его расчетной величины, заложенной в расчет траектории перемещения инструмента, которая обеспечивается кулачком. Ручная доводка инструмента не обеспечивает требуемой точности

to инструмента как по его образующей, так и по окружности вращения зтой образующей из-за неравномерного выхода притира за край поверхности инструмента и неравномерного удельного давления по окружности вращения

IS образующей. Кроме того, йонструкция известного устройства не позволяет осуществлять доводку инструмента, непрерывно, в процессе обработки.

Цель изобретення - повышение точности

20 обрабртки.

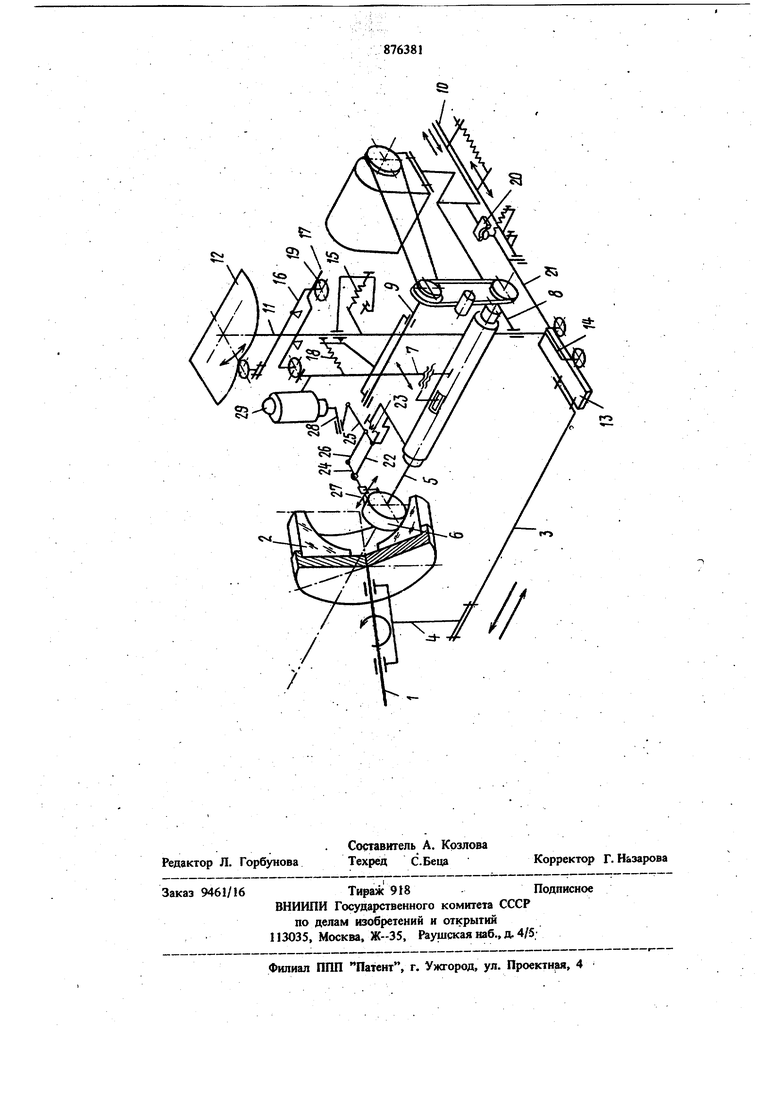

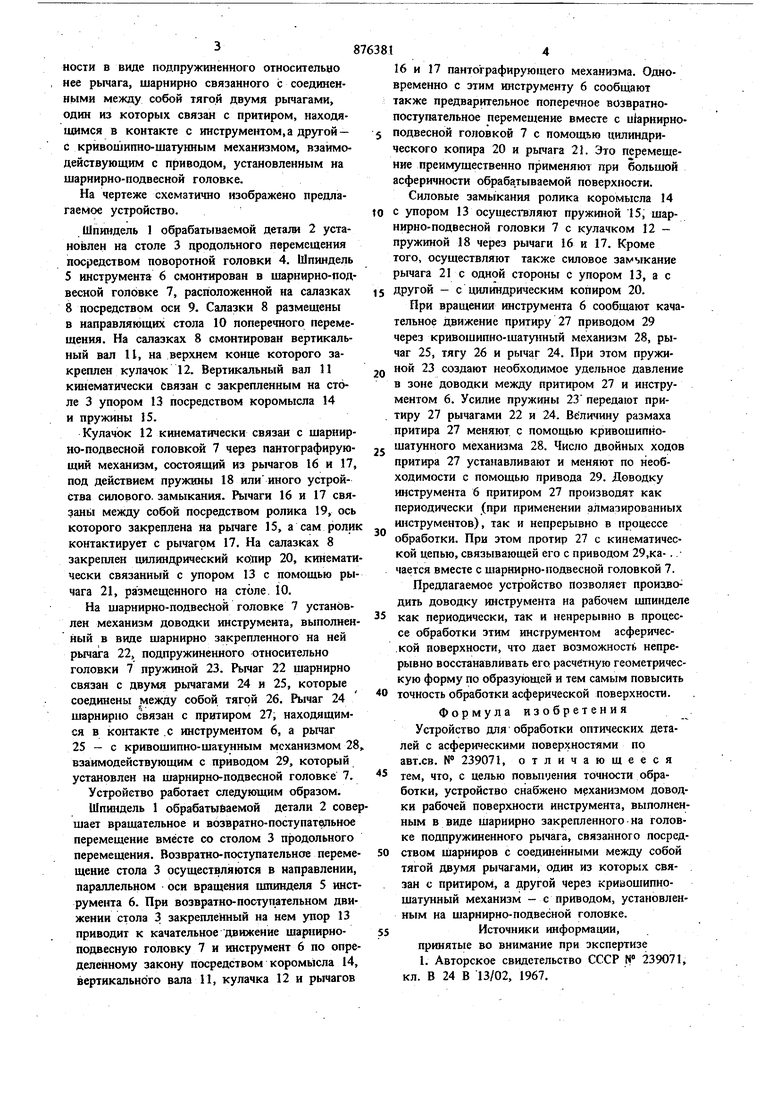

Поставленная цель достигается тем, что на шарнирно-подвесной головке шарнирно смонтирован механизм доводки рабочей поверхности в виде подпружиненного относительно нее рычага, шарнирно связанного с соединеннь1ми между собой тягой двумя рычагами, один из которых связан с притиром, находящимся в контакте с инструментом, а другой - с кривошипно-шатунным механизмом, взаимодействующим с приводом, установленным на шарнирно-подвесной головке. На чертеже схематично изображено предлагаемое устройство. Шпиндель 1 обрабатываемой детали 2 установлен на столе 3 продольного перемещения посредством поворотной головки 4. Шпиндель 5 инструмента 6 смонтирован в шарнирно-подвесной головке 7, расположенной на салазках 8 посредством оси 9. Салазки 8 размещены в направляющих стола 10 поперечного перемещения. На салазках 8 смонтирован вертикальный вал 11, на верхнем конце которого закреплен кулачок 12. Вертикальный вал 11 кинематически связан с закрепленным на столе 3 упором 13 посредством коромысла 14 и пружины J5. Кулачок 12 кинематически связан с шарнирно-подвесной головкой 7 через пантографирующий механизм, состоящий из рычагов 16 и 17, под действием пружины 18 или иного устройства силового, замыкания. Рычаги 16 и 17 связаны между собой посредством ролика 19, ось которого закреплена на рычаге 15, а сам ролик контактирует с рычагом 17. На салазках 8 закреплен цилиндрический коЛнр 20, кинемати чески связанный с упором 13 с помощью рычага 21, размещенного на столе. 10. На шарнирно-подвесйой головке 7 установлен механизм доводки инструмента, выполненный в виде шарнирно закрепленного на ней рычага 22, подпружиненного относительно головки 7 пружиной 23. Рычаг 22 шарнирно связан с двумя рычагами 24 и 25, которые соединены между собой тягой 26. Рычаг 24 шарнирао связан с притиром 27, находящимся в ко1ггакте .с инструментом 6, а рычаг 25 - с кривошипно-шатунным механизмом 28 взаимодействующим с приводом 29, который установлен на шарнирно-подвесной головке 7. Устройство работает следующим образом. Шпиндель 1 обрабатываемой детали 2 совер шает вращательное и возвратно-поступатотьное перемещение вместе со столом 3 продольного перемещения. Возвратно-поступательное перемещение стола 3 осуществляются в направлении, параллельном оси вращения щгашделя 5 инструмента 6. При возвратно-поступательном движении стола 3 закрепленный на нем упор 13 приводит к качательное движение щариирноподвесную головку 7 и инструмент 6 по определенному закону посредством коромЫсла 14, вертикального вала 11, кулачка 12 и рычагов 8 4 16 и 17 пантографирующего механизма. Одновременно с этим Ю1струменту 6 сообщают также предварительное поперечное возвратнопоступательное перемеидение вместе с иЫрнирноподвесной головкой 7 с помощью цилиндрического копира 20 и рычага 21. Это перемещение преимущественно применяют при большой асферичности обрабатываемой поверхности. Силовые замыкания ролика коромысла 14 с упором 13 осуществляют пружиной 15, шарнирно-подвесной головки 7 с кулачком 12 пружиной 18 через рычаги 16 и 17. Кроме того, осуществляют также силовое замыкание рычага 21 с одной стороны с упором 13, а с другой - с цилиндрическим копиром 20. При вращении инструмента 6 сообщают качательное движение притиру 27 приводом 29 через кривошипно-шатунный механизм 28, рычаг 25, тягу 26 и рычаг 24. При этом пружиНОЙ 23 создают необходимое удельное давление в зоне доводки между притиром 27 и инструментом 6. Усилие пружины 23 передают притиру 27 рычагами 22 и 24. Величину размаха притира 27 меняют, с помощью кривошипношатунного механизма 28. Число двойных ходов притира 27 устанавливают и меняют по необходимости с помощью привода 29. Доводку инструмента 6 притиром 27 производят как периодически (при применении алмазированиых инструментов), так и непрерывно в процессе обработки. При этом протир 27 с кинематической цепью, связывающей его с приводом 29,ка-. . чается вместе с шарнирно-подвесной головкой 7. Предлагаемое устройство позволяет производить доводку инструмента на рабочем шпинделе как периодически, так и непрерывно в процессе обработки этим инструментом асферической поверхности, что дает возможность непрерывно восстанавливать его расчетную геометрическую форму по образующей и тем самым повысить точность обработки асферической поверхности. Формула изобретения Устройство для обработки оптических деталей с асферическими поверхностями по авт.св. N 239071, отличающееся тем, что, с целью повьпуения точности обработки, устройство снабжено механизмом доводки рабочей поверхности инструмента, выполненным в виде шарнирно закрепленного на головке подпружиненного рычага, связанного посредством шарниров с соединенными между собой тягой двумя рычагами, один из которых свя- . зан с притиром, а другой через кривошипношатунный механизм - с приводом, установленным на шарнирно-подвесной головке. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР N 239071, кл. В 24 В 13/02, 1967.

04

/

/

ГО

Авторы

Даты

1981-10-30—Публикация

1980-02-20—Подача