: -. - . ... -:.

Изобретение относится к литейнрму производств1у, .в частности к способам модифицирования жидкого чугуна в ковше магнийсодержсодими лигатурами,

Известен способ модифицирования 5 чугуна в ковше лигатурой., заключгиощийся в загрузке лигатурй на дно порожнего ковша и последующим запсшнением ковша :жидким металлом

Однако в этом способе при запоЛ- 10 нении ковша мег аллом лигатура, свободно лежащая на дне ковша и имеющая плотность значительно меньшую, чем , плотность жидкого металла, ..всплывает на поверхность и обволакивается слоем 5 шлакаf в результате чего згиледляется процесс усвоения лигатуры чyгyнo 4 и ухудааавтся распределение ее в объеме .металла, так как после заполнения ковша конвективное перемешивание 20 металла в ковше незначительно. В результате контакта лигатуры с кислородом воздуха. имеет место пирозффект и првьв11б1Ц1ый угар лигатуры.

,Наиболее близким к предложенному 25 по технической сущности и достигаемому результату является способ модифицирования чугуна в ковше лигатуро, содержащей сфероидизирующую добавку, который направлен на интенсификацию JQ

процесса усвоения лигатуры чугунОм... При этом способе лигатуру загружают на дно ковша в отдельную открытую сверху камеру, образованную стенкой ковша и перегородкой, возводимой ковша, покрывают защитным материалом - карбидом кгшьция и заполняю ковш жидким чугуном. При заливке чугуном карбид кальция образует защитную корку и препятствует реакхщн чугуна с модификатором. После полного заполнения ковша корку пробивают стальным ломиком, через образовавшееся отверстие чугун .взаимодействует с лигатурой и происходит процесс модифицирования (Trigger процесс) 12. ,

{Недостатками этого способа является то, что после пробивки защитной корки контакт чугуна с лигатурой осуществляется лишь на небольпюй площади, в связи с чем процесс протекает медленно, а модифицирующие элементы лигатуры плохо распределяются в объеме всего металла. Для создания значительной,поверхности контакта, чугуна с лигатурой необходимы многократные прокгшывания защитной корки лоМиком, что ведет к увеличению .времени модифицирования, требует

779391

значитёЛЕНЫх затрат ручного труда

и мйл6эффектйТ6ноп рГй ббрабо К шйх масс чугуна. Для достижёния удовлетворителЁного распределения лигатуры в чугуне требуется дополнительная вьщержк а или перемешивание чугуна. Кроме того, для раствореНИИ защитной корки и самой лигатуры, засыпанной в камеру, необходим физически и химически горячий чугун. При модифицйрованйи чугуНов с температурой 41350°С этот способ малоэффективен либо вообще неприменим, так как приводит к быстрому закозлению рабочего пространства камеры, где засыпана лигатура, вследствие недостаточности тепла для растворения защитной корки и Лигатуры и повышенной вязкости та кого чугуна.

Целью изобретение является увели Чёние степени использования лигатуры и качества высокопрочного чугуна

счёт интенсификации, процесса . усвоения лигатуры и улучшения рас-, пределения ее в объеме обрабатываемого металла.

Цель достигается тем, что в способе модифицирования чугуна в ковше маГнийсодержащей лигатурой, включаю Щем загрузку лигатуры на дно ковша в отдельную открытуй сверхукамёру, покрытие лигатуры защитным материалом и последующую заливку . чугуна в ковш, перед загрузкой лигатуры

йа Дй 6Камерыустанавливают поддон, закрепленный на штанге, на который ;9атем загружают лигатуру, а после ; э апЬлн;е;ния: металлом Штангу вместе с поддоном и лигатурой поднимают, выв1эдят из камеры и удержива в металле до прекращения реакции лигатуры с чугуном. .

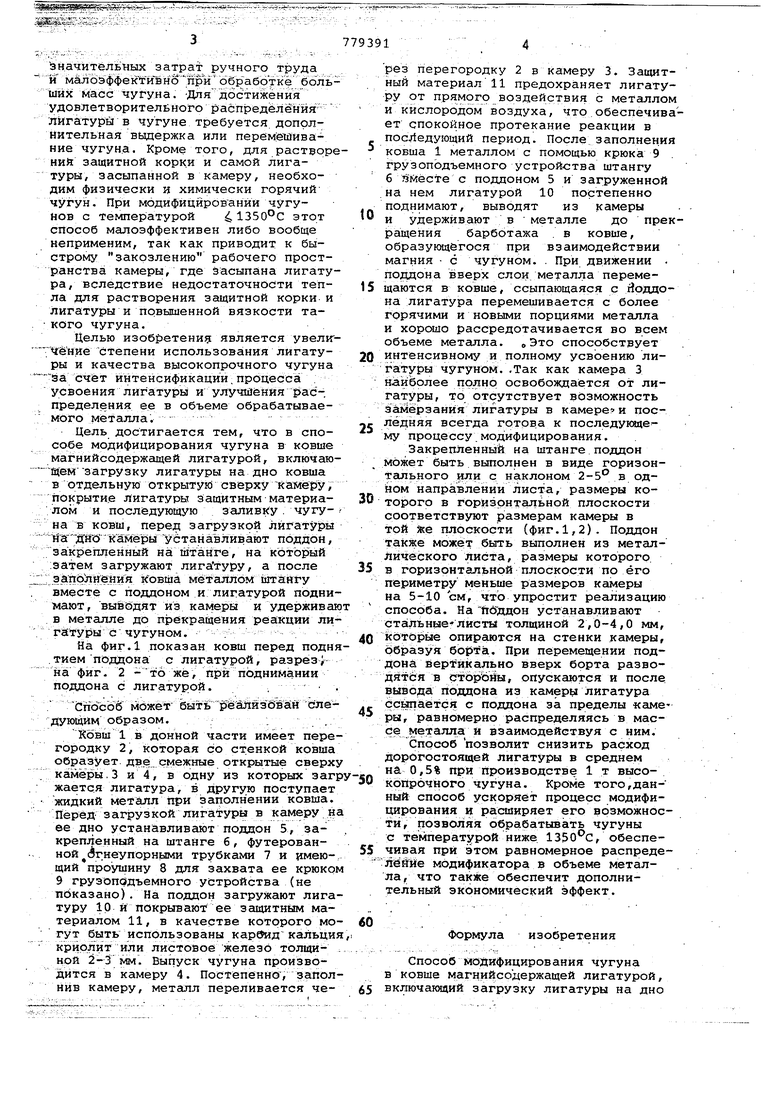

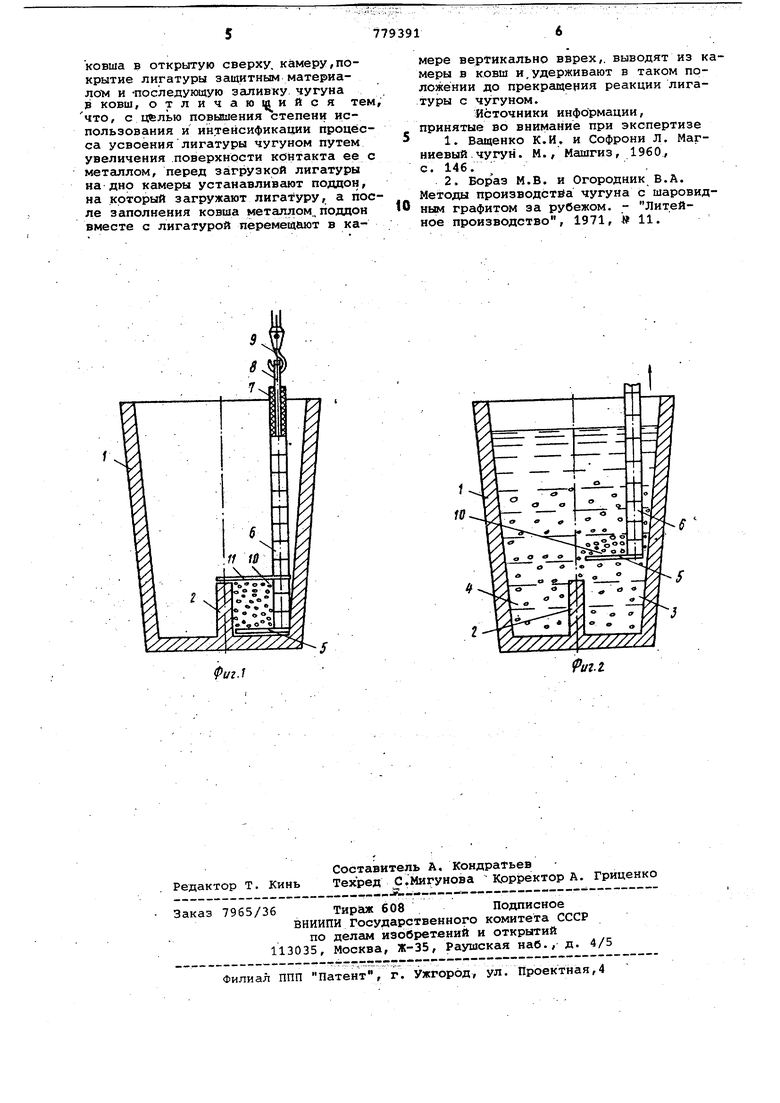

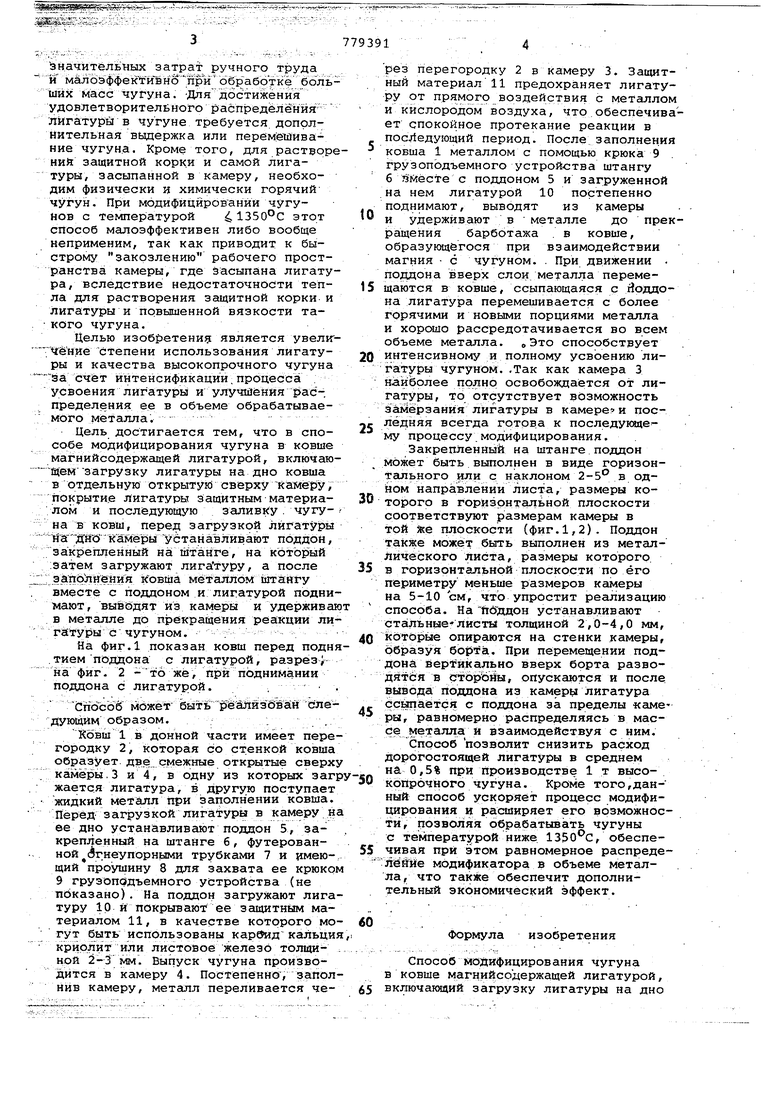

На фиг.1 показан ковш перед подн.тиемподдона с лигатурой, разрез/ на фиг. 2 -то же, при поднимании поддона с лигатурой. ,

СпоЪЬ В может быть рёалйзбвйн «зледующим образом.. . .

Ковш 1 в донной части имеет перегородку 2, которая со ст:енкой ковша образует, две., смежные открытые сверху камеры.3 и 4, в одну из которых загру жается лигатура, в другую поступает жидкий металл при заполнении ковша. Перёд загрузкой лигатуры в камеру на ее дно устанавливают поддон 5, закрепленный на штанге б, футерованной Огнеупорными трубками 7 и имеющий проушину 8 для захвата ее крюком 9 грузопсЗдъемного устройства (не показано). На поддон загружают лигатуру 10 и покрывают ее защитным материалом 11, в качестве которого могут бь1ть использованы карбидкальция криолит или листовое железо толщи- . ной 2-3 мм. Выпуск чугуна производится в камеру 4. Постепенно, заполнив камеру, металл переливается через перегородку 2 в камеру 3. Заоштный материал 11 предохраняет лигатуру от прямого воздействия с металло и кислородом воздуха, что обеспечивет спокойное протекание реакции в пocJieдyющий период. После заполнени ковша 1 металлом с помощью крюка 9 грузоподъемного устройства штангу б имеете с поддоном 5 и загруженной на нем лигатурой 10 постепенно поднимают, выводят из камеры и удерживают в металле до преращения барботажа . в ковше, образующегося при взаимодействии магния с чуГуном. . При движении . поддона вверх слои металла перемещаются в ковше, ссыпающаяся с йоддона лигатура перемешивается с более горячими и новыми порциями металла и хорсяао рассредотачивается во всем объеме металла. Это способствует интенсивному и полному усвоению лигатуры чугуном. .Так как камера 3 наиболее полно освобождается от лигатуры, то отсутствует возможность Замерзания лигатуры в камере и последняя всегда готова к последуквдему процессу.модифицирования.

Закрепленный на штанге поддон может быть выполнен в виде горизонтального или с наклоном 2-5 в одйом направлении листа, размеры которого в горизонтальной плоскости соответствуют размерам камеры в той 5ке плоскости (фиг. 1,2). Поддон также может быть выполнен из металли 1еского листа, размеры которого, в горизонтальной плоскости по его периметру меньше размеров камеры на 5-10 см, что упростит реализацию способа. На йбДдон устанавливают стальныелисты толщиной 2,0-4,0 мм, которые опираются на стенки камеры, образуя борта. При перемещении поддона вертикально вверх борта разводйтбя в стбрЬйы, опускаются и после вывода поддона из камеры лигатура дсыпаётся с поддона за пределы «амеры, равномерно распределяясь в массзе металла и взаимодействуя с ним.

Способ позволит снизить расход дорогостоящей лигатуры в среднем на 0,5% при производстве 1 т высокопрочного чугуна. Кроме того,данный способ ускоряет процесс модифицирования и расширяет его всэзможности, позволяя обрабатывать чугуны с температурой ниже , обеспечивая при этом равномерное распреде-яёЙЙе модификатора в объеме металла, что также обеспечит дополнительный экономический эффект.

Формула изобретения

Способ модифицирования чугуна в ковше магниЙсодержащей лигатурой, включакяций загрузку лигатуры на дно

ковша в открытую сверху, камеру,покрытие лигатуры защитным материалом и -последующую заливку чугуна р ковш, отличающийся тем что, с цьлью повышения степени использования и интенсификации процесса усвоения лигатуры чугуном путем увеличения поверхности контакта ее с метёшлом, перед загрузкой лигатуры на дно камеры устанавливаиот поддон, на который загружают лигатуру, а после заполнения ковша металлом., поддон вместе с лигатурой перемещают в камере вертикально вврех,. выводят из камеры в ковш и,удерживают в таком положении до прекращения реакции лигатуры с чугуном.

Источники информации, принятые во внимание при экспертизе

1.Ващенко К.И, и Софрони Л. Магниевый , чугун . М., Машгиз, 1960,

с. 146. ;,

2.Бораз М.В, и Огородник В.А. Методы производстйа чугуна с шаровид0ным графитом за рубежом. - Литейное производство, 1971, № 11.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки чугуна магнийсодержащими лигатурами | 1990 |

|

SU1766963A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2510306C1 |

| Способ модифицирования чугуна и устройство для его осуществления | 1989 |

|

SU1632980A1 |

| СПОСОБ СФЕРОИДИЗИРУЮЩЕЙ ОБРАБОТКИ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 1999 |

|

RU2146295C1 |

| Способ получения высокопрочного чугуна | 1984 |

|

SU1194892A1 |

| Способ получения чугуна с шаровидной формой графита | 1985 |

|

SU1271886A1 |

| Чайниковый ковш для модифицирования железоуглеродистых сплавов | 1986 |

|

SU1371972A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ ИЗ ЧУГУНА ВАГРАНОЧНОЙ ПЛАВКИ С ТЕМПЕРАТУРОЙ РАСПЛАВА НИЖЕ 1300°С | 1996 |

|

RU2110582C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ЧУГУНА | 2015 |

|

RU2586730C1 |

| Способ получения чугуна с шаровидным графитом | 1981 |

|

SU985053A1 |

Авторы

Даты

1980-11-15—Публикация

1978-08-14—Подача