Изобретение относится к металлургии, в частности к внепечной вакуум ной обработке стали, и может быть использовано при вакуумировании стру стали или других жидких металлов. Известен способ внепечной вакуумной обработки стали в струе при переливе из ковша в ковш или из ковша в изложницу, заключающийся в том, что ковш, в который выпущена сталь из плавильного агрегата, устанавливают на крышку вакуумной камеры,внут ри Кс1меры устанавливают второй ковш или же изложницу и создают предварительное разрежение.,Переливное отверстие в крышке камеры закрывают алюминиевым листом, открывают стопор Ьерхнего ковша, сталь прожигает алюминиевый Лист и попадает в вакуумную камеру, где выделяющиеся из стали газы дробят струю на капли. Во время падения струи и последующего наполнения нижнего ковша или изложницы пр исходит вакуумная обработка стали I Недостатком способа является то, что ввиду недостаточно развитой поверхности раздела сталь-вакуум, способ не гарантирует получение полностью нефлокеночувствительной буали и удаление азота при этом не прет .вышает 10-20%. Также неполностью используются возможности вакуумирования с точки зрения удаления кислорода и оксидных неметаллических включений. Известен способ внепечной вакуумной ое5работки стали в струе, заключающийся в том, что сталь, подлежащая вакуумированию, из ковша, установленного на крышке вакуумной камеры, попадает в камеру, разделенную на две зоны: верхнюю и нижнюю. В верхней зоне степень разрежения составляет около 100 мм рт,ст., в нижней, где установлен второй ковш, - около 0,5 мм рт.ст. Таким образом, происходит двухзонное вакуумирование, требующее менее мощных вакуумных насосов, чем обычно. Перелив ведут из ковшей емкостью 265 т со скоростью до 29 т стали в мин pj. Недостатком способа является то , что не весь объем металла проходит вакуумную обработку ie наиболее эффективном кавитационном режиме истечения струи, так как при уровне металла в верхнем ковше менее 1 м происходит смена режима истечения на менее благоприятный турбулентный, что

уменьшает степень удаления газов и оксидных неметаллических включений.

Другим недоста;тком известного способа является то, что при небольшой высоте верхней зоны вакуумированйя н обеспечивается достаточная продолжительность существования пузырьковоплёночной структуры струи стали. Высота подъема стопора не регламентируется. В результате истечение струи в турбулентном режиме может происходить и с самого начала перелива, если стопор поднят на высоту менее, чем на 1 диаметр отверстия разливочно остакана: ковша/ Это 1эёзйЪ § Шйвшает удаление азота, кислорода и оксидных неметаллических включений. Цель изобретения - повышение качества металла за счет интенсификаци процессов дегазации и удаление неметаллических включений.

Поставленная цель достигается тем что при вакуумной обработке стали в струе способом перелива из ковша в ковш или изложницу создают условия, обеСпечйвак цйе истечение струи в разреженное пространство в кави ационном режиме путем поддержания давления в ковше, установленном йа вакуумной камеры, равного 26 атм за. счет герметичной конструкции ковша, с подачей инертного газа ИЛИ за счет регулирования высоты наполнения сталью ковша и подъема стопора на. высоту 1-15 диаметров отверстия разливочного стакана.

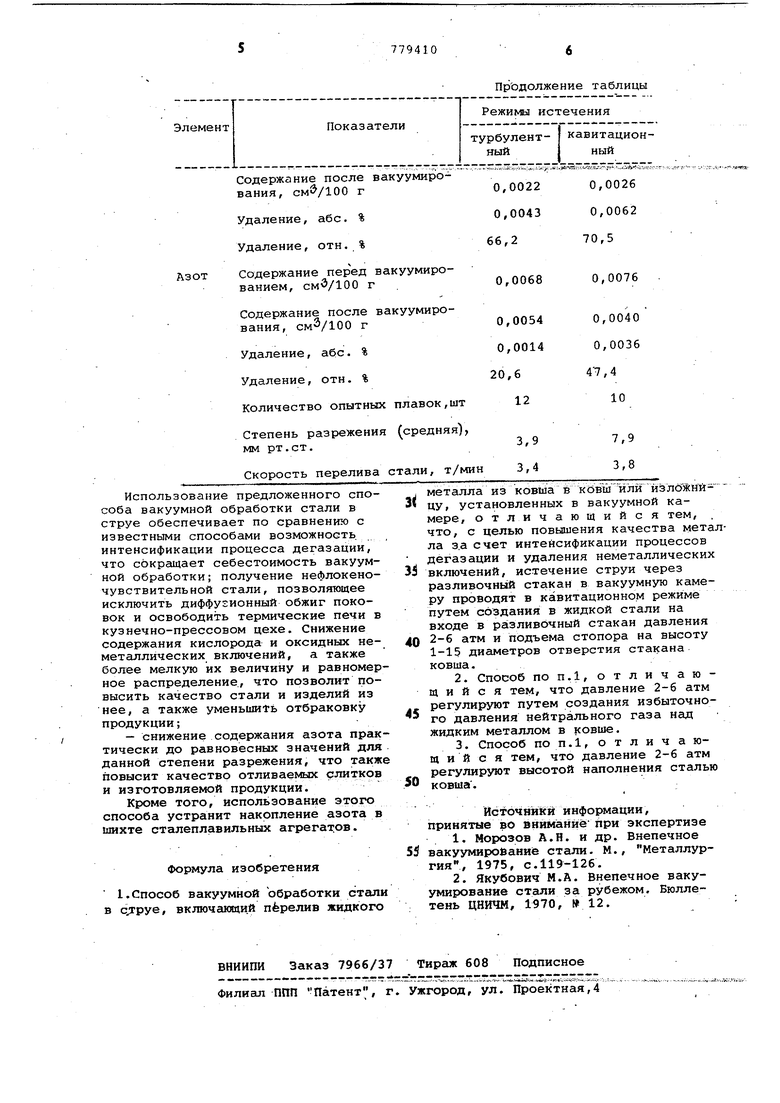

Такой способ внепечной вакуумной обработки стали в струе обеспечивает водорода и азота практически д6 равновесных содержаний дЛя данной степени разрежения, а п|5сцесей вакуумного раскисления и разруше йия оксидных неметаллических вкдачений получают максимальное развитие. При кавитационном- режиме истечения, когда зарождение и развитие пузырьков газа протекает по всему объему, пузырьково-пленочная структура охватывает весь объем струи и межПоказатели

Элемент Водород Содержание перед вакуумированием, см«/100 г Содержание после вакуумированйя, г Удаление, абс. % Удаление, отн.% Кислород Сбдё; жание йёрёд вакуумированием, смЭ/100 г

фазная поверхность раздела максимальна. .

Для обеспечения кавитационного режима истечения струи необходимо, чтобы давление жидкой стали на входе в разливочный стакан было 2-6 атм по ходу всего процесса вакуумированйя при обьгчной степени разрежения в вакуумной камере, достигаемой на промышленных установках, и стопор был поднят на высоту 1-15 диаметров отверстия разливочного ковша. Давление более б атм экономически неопрайдано, так как требует усложнения изРбтовлёния ковша. Высота подъема стопора менее 1 Диаметра не обеспечивает истечение струи стали в кавитационном режиме. Подъем стопора на высоту более 15 диаметров потребует переделки конструкции стопорного механизма.

Предлагаемый способ осуществляют следующим образом.

,Сталь выпускают в ковш с герметичной крышкой. Зат.ем ковш устанавлиBaiOT на крышку вакуумной камеры, закрйвают герметичной крышкой и путем подачи инертного газа создают избыточное относительно атмосферного давление. При наличии в вакуумной камере разрежения, не превышающего 2 мм рт.ст., плавно открывают стопор Подавая в ковш инертный газ, по ходу всей разливки поддерживгиот в нем давление 2-6 атм. При использовании стакана с диаметром отверстия 45 мм высота подъема стопора составляет ОКОЛО 50 мм.

При регулировании давления 26 атм высотой наполнения сталью ковша уровекъ металла в промковше по ходу обработкй должен быт не менее 1,5 м, а вакуумную обработку начинают плавным йоднятйем стопора на высоту 100 мм.

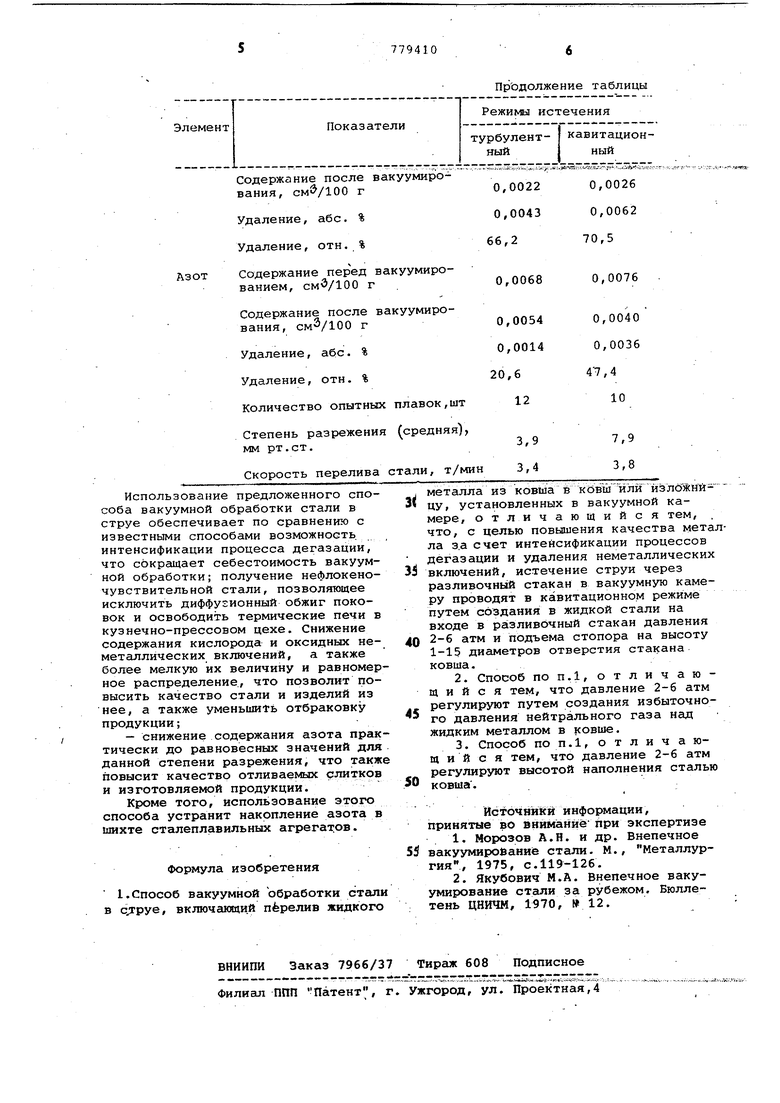

Сравнительные данные результатов вакуумной обработки по известному и предложенному способам приведены в таблице.

Режимы истечения

-.,

турбулент- кавитационный I ный 5,43 4,80 2,65 1,87 2,87 2,93 51, 61,1 0,0065 0,0088 Элемент Показатели Содержание после вакуумирования, СМ&/100 г Удаление, абс. % Удаление, отн. % Содержание перед вакуумированием, г .

Продолжение таблицы Режима истечения рбулент- I кавитационный I ный 0,00220,0026 0,00430,0062 66,270,5 0,00680,0076

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СТРУЙНО-ВАКУУМНОГО РАФИНИРОВАНИЯ СТАЛИ | 2005 |

|

RU2294383C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА | 1991 |

|

RU2026135C1 |

| СПОСОБ ДЕГАЗАЦИИ СТАЛИ | 2009 |

|

RU2406768C1 |

| Устройство для вакуумирования жидких металлов | 1974 |

|

SU556184A1 |

| Способ управления дегазацией жидкой стали | 1983 |

|

SU1122710A1 |

| Устройство для вакуумирования металла в струе | 1982 |

|

SU1073297A1 |

| Способ управления процессом дегазации жидкой стали в струе | 1984 |

|

SU1154344A1 |

| СПОСОБ РАФИНИРОВАНИЯ СТАЛИ | 1993 |

|

RU2073729C1 |

| Способ управления дегазацией жидкой стали в струе | 1988 |

|

SU1557175A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛИТКОВ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 1996 |

|

RU2100142C1 |

Авторы

Даты

1980-11-15—Публикация

1978-12-18—Подача