СП

4ii

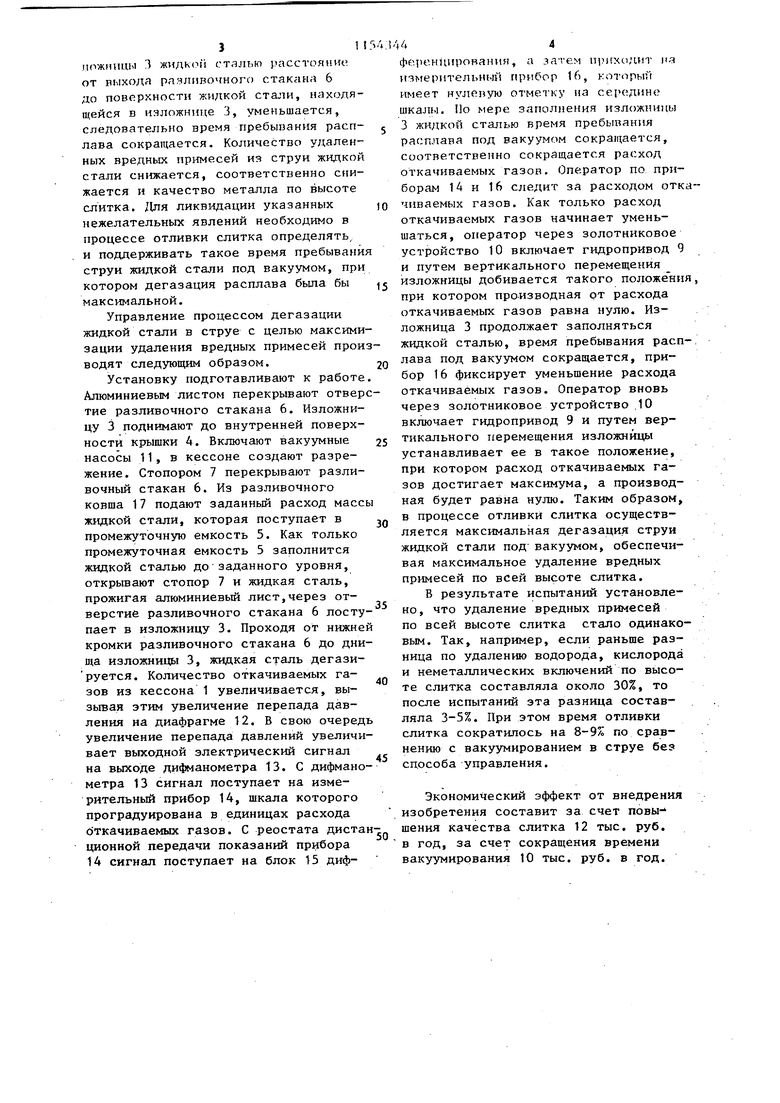

00 4 1 10)ретение относится к внепечпон i.iripanoTKf стали и может быть испольч.пнлио для проведения iiporiecca накуумнрования жидкой стали в струе, Изяестен способ вакуумнрования металла в струе при из ковша в ковш под вакуумом согласно которому управление расходом жидкой стали при переливе осуществляется с помощью стопора, установленного в ковш. Скорость перелива жидкой стали из ковша в ковш зависит от высоты подъема стопора и проходного сечения разливочного стакана lj , Недостатком указанного способа является отсутствие средств контроля интенсивности дегазации жидкой стали при переливе из ковша в ковш. Наиболее близким к изобретению по технической сущности является способ управления, реализуемый на агрегате в котором для передела жидкой стали через стопор промежуточной емкости вводится инертный газ, а из промежуточной емкости в приемную емкость, находящуюся под вакуумом, поступает не струя расплава, а струя газометаллической смеси 2j . Недостатки известного способа отсутствие средств контроля и регулирования интенсивностью дегазации жидкой стали в струе за время ее пребывания под вакуумом, что не позволяет проводить наиболее полно дега зацию жидкой стали в струе по всей высоте слитка. Целью изобретения является повышение качества стали и сокращение времени вакуумирования. Поставленная цель достигается тем что согласно способу управления процессом дегазации жидкой стали в стру при отливке слитка, включающему пер лив жидкой стали из разливочного кОвша через промежуточную емкость в изложницу, находящуюся в кессоне под вакуумом, по мере заполнения изложн цы жидкой сталью ее перемещают в вертикальном направлении до момента когда производная от расхода откачиваемых газов будет равна нулю. На чертеже представлена схема, поясняющая способ управления процес сом дегазации жидкой стали в струе. В вакуумном кессоне 1 на платформе 2 устанавливают изложницу 3, На крьпике 4 вакуумного кессона, устанлпливают промежуточную емкость 5, в днтце которой размещен разливочный стакан 6, расход жидкой стали из промежуточной емкости 5 регулируют стопором 7. Расход жидкой стали через разливочный стакан 6 регулируют путем перемещения стопора 7 рычажным механизмом 8, Перемещение изложнии ы 3, установленной на платформе 2, производят гидроприводом 9, Управление направлением движения падропривода 9 осуществляют золотниковым устройством 10, Газ, выделяюш.ийся из жидкой стали вакуумирования в струе, откачивают вакуумными насосами 11, Расход откачиваемых газов контролируют методом переменного перепада давлений с использованием диафрагмы 12, сигнал с которой поступает на дифманометр 13, ас него на измерительный прибор 14, С измерительного прибора 14 сигн-ал через блок 15 дифференцирования приходит, на измерительный прибор 16, который имеет нулевую отметку на средине шкалы и предназначен для измерения величины и знака производной от расхода откачиваемых газов, В процессе отливки слитка из разливочного ковша 17 в промежуточную емкость 5 подают постоянный расход массы жидкой стали. Процесс дегазации струи расплава под вакуумом происходит следующим образом. Масса жидкой стали, поступающая из разливочного ковша 17 в промежуточную емкость 5, имеет постоянный расход, следовательно выходная скорость струи расплава из разливочного стакана 6 постоянна. Время пребывания струи массы жидкой стали под вакуумом подчинается следующей закономерности:t--UM 26g-Vj где 5 - расстояние от выхода разливочного стакана 6 до поверхности жидкой стали, находящейся в изложнице; VQ - выходная скйрость струи расплава из разливочного стакана; - ускорение силы тяжести; t - время. Из анализа приведенного выражения следует, что по мере заполнения из3пножницы (11 стллью расстояние от выхода разливочного стакана 6 до поворкностн жидкой стали, находя щейся в ияложнице 3, уменьшается, следовательно время пребывания расп лава сокращается. Количество удален ных вредных примесей из струи жидкой стали снижается, соответственно снижается и качество металла по высоте слитка. Для ликвидации указанных нежелательных явлений необходимо в процессе отливки слитка определять, и поддерживать такое время пребывани струи жидкой стали под вакуумом, при котором дегазация расплава была бы максимальной. Управление процессом дегазации жидкой стали в струе с целью максими зации удаления вредных примесей прои водят следующим образом. Установку подготавливают к работе Алюминиевым листом перекрывают отвер тие разливочного стакана 6. Изложницу 3 поднимают до внутренней поверхности крышки 4. Включают вакуумные насосы 11, в кессоне создают разрежение. Стопором 7 перекрывают разливочный стакан 6. Из разливочного ковша 17 подают заданный расход масс Ж1ЩКОЙ стали, которая поступает в промежуточную емкость 5. Как только промежуточная емкость 5 заполнится жидкой сталью дозаданного уровня, открывают стопор 7 и жидкая сталь, прожигая алюминиевый лист,через отверстие разливочного стакана 6 лосту пает в изложницу 3. Проходя от нижне кромки разливочного стакана 6 до дни ща изложницы 3, жидкая сталь дегазируется. Количество откачиваемых газов из кессона 1 увеличивается, вызывая этим увеличение перепада давления на диафрагме 12. В свою очеред увеличение перепада давлений увеличи вает выходной электрический сигнал на выходе дифманометра 13. С дифмано метра 13 сигнал поступает на измерительный прибор 14, шкала которого проградуирована в единицах расхода откачиваемых газов. С реостата диста ционной передачи показаний прибора 14 сигнал поступает на блок 15 дифД4ференЦирования, а затем п и хидит и-н из fepитcльнt ш прибор 16, кот(1рь1Г1 имеет нулр-пую отметку на середине шкалы. Но мере заполнения изложницы 3 жидкой сталью время пребывания расплава под вакуумом сокращается, соответственно сокращается расход откачиваемых газов. Оператор по приборам 14 и 16 следит за расходом откачиваемых газов. Как только расход откачиваемых газов начинает уменьшаться, оператор через золотниковое устройство 10 включает гидропривод 9 и путем вертикального перемещения изложницы добивается такого положения, при котором производная от расхода откачиваемых газов равна нулю. Изложница 3 продолжает заполняться жидкой сталью, время пребывания расп-: лава под вакуумом сокращается, прибор 16 фиксирует уменьшение расхода откачиваемых газов. Оператор вновь через золотниковое устройство .10 включает гидропривод 9 и путем вертикального перемещения изложницы устанавливает ее в такое положение, при котором расход откачиваемых газов достигает максимума, а производная будет равна нулю. Таким образом, в процессе отливки слитка осуществляется максимальная дегазация струи жидкой стали под вакуумом, обеспечивая максимальное удаление вредных примесей по всей высоте слитка. Б результате испытаний установлено , что удаление вредных примесей по всей высоте слитка стало одинаковым. Так, например, если раньше разница по удалению водорода, кислорода и неметаллических включений по высоте слитка составляла около 30%, то после испытаний эта разница составляла 3-5%. При этом время отливки слитка сократилось на 8-9% по сравнению с вакуумированием в струе без способа управления. Экономический эффект от внедрения изобретения составит за счет повы- шения качества слитка 12 тыс. руб. в год, за счет сокращения времени вакуумиррвания 10 тыс. руб. в год.

ЛП

КЧХХУчЧУчУО

/////////У///)/////////

16

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления дегазацией жидкой стали | 1983 |

|

SU1122710A1 |

| Способ управления дегазацией жидкой стали в струе | 1988 |

|

SU1557175A1 |

| Система автоматического управления дегазацией жидкой стали в струе | 1988 |

|

SU1557174A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА | 1991 |

|

RU2026135C1 |

| Устройство для вакуумирования металла в струе | 1982 |

|

SU1073297A1 |

| СПОСОБ ДЕГАЗАЦИИ СТАЛИ | 2009 |

|

RU2406768C1 |

| Способ управления кристаллизацией слитка в изложнице под вакуумом | 1984 |

|

SU1219245A1 |

| Способ дегазации жидкого металла | 1974 |

|

SU550431A1 |

| Устройство для вакуумирования жидких металлов | 1974 |

|

SU556184A1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2037367C1 |

СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ДЕГАЗАЦИИ ЖВДКОЙ СТАЛИ В СТРУЕ при отливке слитка, включающий перегнив жидкой стали КЗ разливочного ковша через промежуточную емкость в изложницу, находя1цуюся в кессоне под вакуумом, отличающийся тем, что, с целью повышения качества стали и сокращения времени вакуумирования, по мере заполнения изложницы жидкой сталью ее перемещают в вертикальном направлении до момента, когда производная от расхода откачиваемых гдзов будет равна нулю.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Рама к трактору для навесного оборудования | 1959 |

|

SU129134A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Агрегат для передела жидкого металла в струе | 1975 |

|

SU539083A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-05-07—Публикация

1984-01-05—Подача