Изобретение относится к внепечной обработке стали и может быть использовано для проведения процесса вакуумирования стали в струе. Цель изобретения - снижение количества вредных примесей в металле и сокращение времени вакуумирования.

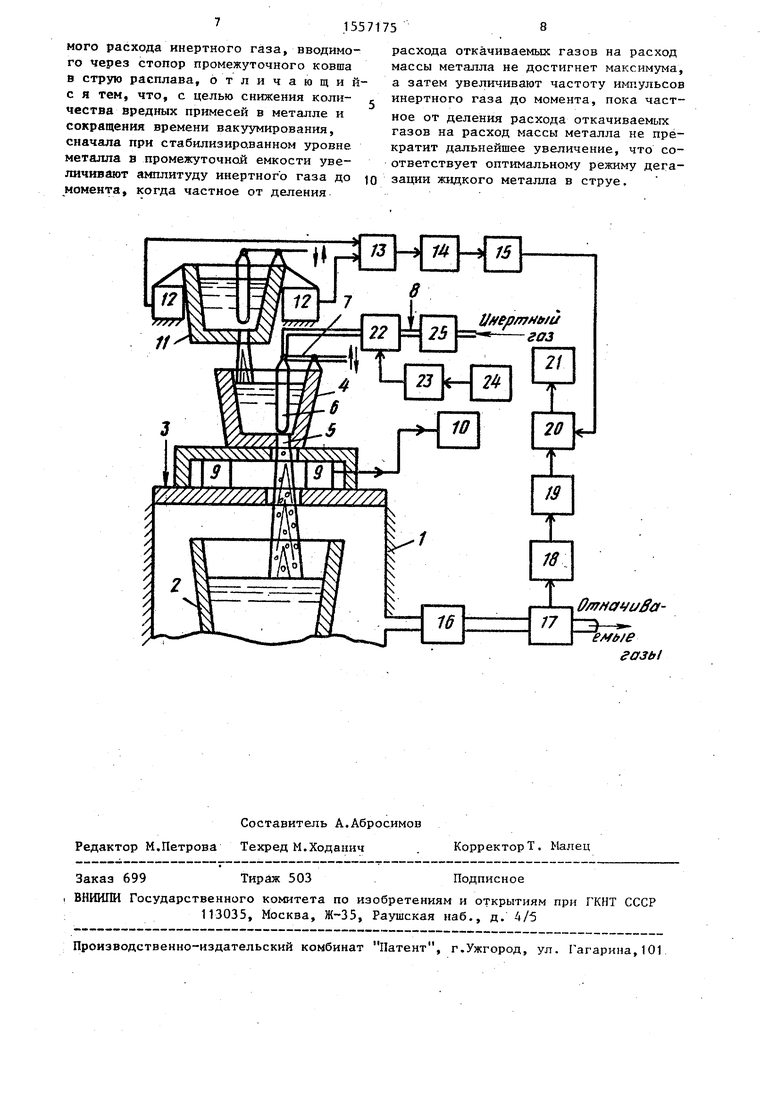

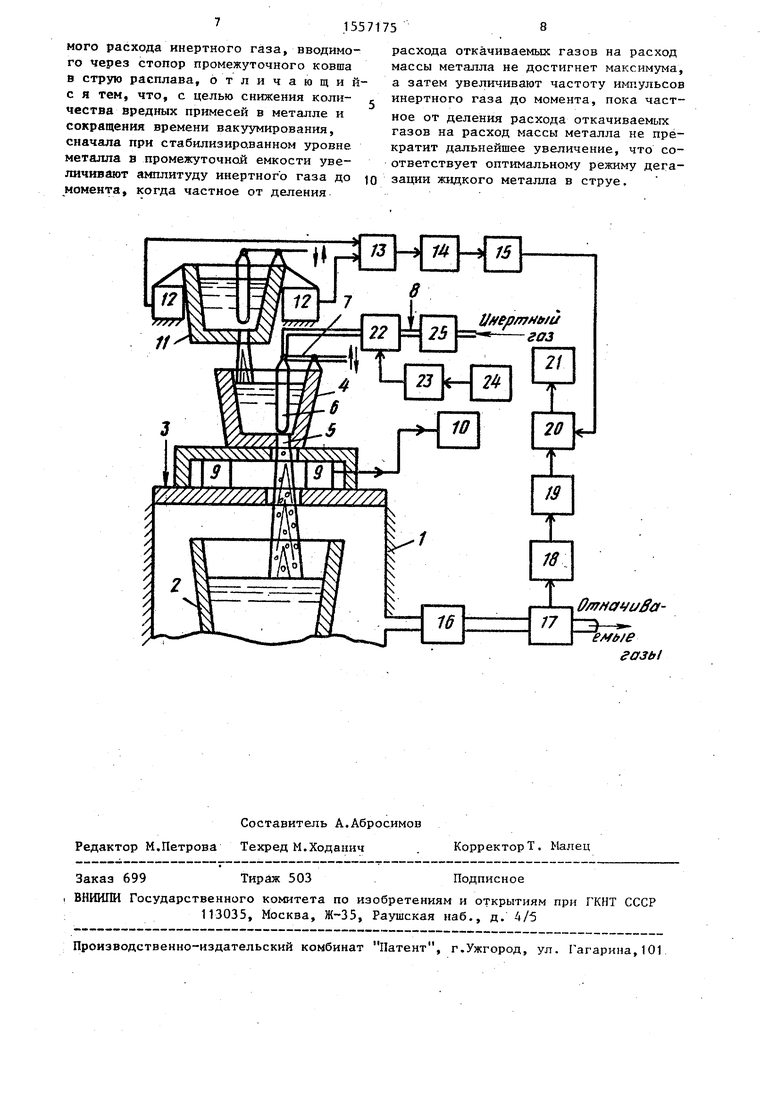

На чертеже представлена схема, поясняющая предлагаемый способ управления дегазацией жидкой стали в струе.

В вакуумном кессоне 1 устанавливают изложницу 2. На крышке 3 вакуумного кессона устанавливают промежуточную емкость 4, имеющую в днище отверстие, в котором установлен разливочный стакан 5. В промежуточной емкости 4 установлен стопор 6, предназначенный для регулирования площади отверстия разливочного стакана 5. Перемещение стопора производят рычажным механизмом 7. Инертный газ, вводимый в струю металла через стопор 6, подводится трубопроводом 8. Контроль массы металла в промежуточной емкости 4 производят тензометрическими устройствами У, сигнал с которых поступает на измерительный прибор 10, шкала которого проградуирована в единицах уровня металла.

Измерение расхода металла массы из разливочного ковша 11 производят тен- зометрическим методом. Для этого непрерывно взвешивают металл в разливочном ковше тензометрическими устройстСП СП

СП

вами 12. Сигналы с тензометрических устройств 12 поступают на тензоуси- литель 13, а с него суммарный сигнал приходит на блок 14 дифференцирова- ния. Производная от суммарного сигнала, пропорциональная расходу массы металла из разливочного ковша, посту- пает на измерительный прибор 15, шкала которого проградуирована в едини- цах расхода массы металла.

Газ, выделяющийся из струи металла в кессоне 1, откачивается вакуумными насосами 16. Расход откачиваемых газов контролируется методом переменного перепада давления использованием диафрагмы 17, сигнал с которой поступает на дифманометр 18, с него - на измерительный прибор 19, шкала которого проградуирована в единицах расхода газа, а с измерительного прибора 19 сигнал приходит на блок 20 соотношения, на который также поступает сигнал с измерительного прибора 15, где производится деление сигнала расхода откачиваемых газов на сигнал расхода массы металла при вакуумиро- вании. С блока 20 соотношения сигнал приходит на измерительный прибор 21, шкала которого проградуирована в еди- ницах отношения. Частота импульсов расхода инертного газа регулируется модифицированным вентилем 22, который вращает двигатель 23 постоянного тока. Регулирование скорости вращения двигателя 23 производят путем изменения напряжения на якоре двигателя, которое подается с регулируемого источника 24 напряжения. Амплитуду импульсов расхода инертного газа регу- пируют вентилем 25.

Вентиль состоит из входного и выходного штуцеров5, корпуса, внутри которого расположены диск с отверстием, соединенный с яалом, для подпора дис-- ка к внутренней полости корпуса используют пружину.

Через входной штуцер аргон поступает во внутреннюю полость корпуса. В нем находится диск с отверстием, который вращается валом. При совпадении отверстия диска с отверстием выходного штуцера порция аргона поступает на выход. Чем быстрее вращаете диск во внутренней полости крана, тем чаще выбрасываются порции аргона, т.е. регулируется частота порций аргона, а чем больше давление в полости крана, тем больше порция аргоча

по объему. Таким образом регулируется амплитуда порции аргона. Скорость вращения двигателя 23 определяется формулой

п

С„

Ifl се 9

U где- п - число оборотов;

RJ, - внутреннее сопротивление якоря;

ток якоря;

постоянная двигателя; магнитный поток обмотки возбуждения;

напряжение на зажимах якоря. Как следует из анализа представленной формулы, скорость вращения вала двигателя и, соответственно, скорость вращения диска вентиля 22 производится путем изменения напряжения U на якоре. В свою очередь напряжение регулируется автотрансформатором с блоком выпрямления.

Управление дегазацией жидкой стали в струе производят следующим образом.

Установку струйного вакуумирования стали подготавливают к работе. Алюминиевым листом перекрывают отверстие регулировочного стакана 5. Вал модифицированного вентиля 22 устанавливают так, что отверстие в диске совпадает с отверстием в корпусе. Включают вакуумные насосы 16, в кессоне 1 создается разрежение. Стопором 6 перекрывают отверстие в разливочном стакане 5 и из разливочного ковша 11 переливают металл в промежуточную емкость 4. Последнюю заполняют металлом до уровня, который исключает разгерметизацию вакуумного кессона 1 через отверстие разливочного стакана 5. Как только промежуточная емкость 4 заполнится расплавом до заданного уровня, оператор путем поднятия стопора открывает отверстие разливочного стакана 5 и из промежуточной емкости 4 происходит истечение металла в изложницу 2. Оператор включает контрольно-измерительную и регулировочную аппаратуру установки струйного вакуумирования стали. Тогда сигналы с течзодатчиков поступают на тензоу- силитель 13, а с него сигнал, пропорциональный массе металла в разливочном ковше 11, приходит на блок 14 дифференцирования.

5

После дифференцирования сигнал, пропорциональный производной от изменения массы металла в разливочном ковше 11, поступает на измерительный прибор 15. С реостата дистанционной передачи показаний прибора 15 сигнал поступает на блок 20 соотношения. Струя металла, поступающего в вакуумный кессон 1, дегазируется. Выделившийся из металла газ откачивается вакуумными насосами 16. На диафрагме 17 возникает перепад давления, который дифманометром 18 преобразуется

смеси, интенсивность дегазации повышается, частное от деления расхода массы откачиваемых газов на расход массы металла увеличивается, что фик сируется прибором 21. Оператор увеличивает частоту импульсов до момента, когда показание прибора 21 перестанет возрастать. Затем, поддерживая частоту

I о и амплитуду импульсов инертного газа постоянными, оператор увеличивает ход массы металла из разливочного ковша 11 до тех пор, пока показание прибора 21 не прекратит повышаться.

в электрический сигнал. Сигнал с диф- is Бн9вь оператор, через вентиль 25 увеманометра 18 поступает на измерительный прибор 19, откуда после соответствующей обработки выходит пропорциональный расход откачиваемых газов. С прибора 19 сигнал приходит на блок 20 соотношения, а с него как частное от деления расхода откачиваемых газов на расход массы металла поступает на измерительный прибор 21. Поддерживая расход массы металла из разливочного ковша 11 постоянным, оператор путем открытия вентиля 25 вводит в струю расплава инертный газ, Уровень металла в промежуточной емкости 4 повышается. Для стабилизации скорости истечения расплава из промежуточной емкости 4, которая изменилась от ввода в струю металла инертного газа, оператор через рычажный механизм 7 перемещает стопор 6 до тех пор, пока уровень металла в промежуточной емкости 4 не будет приведен в заданное значение.

Уровень металла в промежуточной емкости 4 контролир уется путем измерения массы металла тензометрй ческой системой контроля. Увеличение расхода инертного газа и стабилизацию уровня металла в промежуточной емкости 4 оператор производит до тех пор, пока показания прибора 21 перестанут увеличиваться (т.е. будет достигнут максимум от частного). В этом случае на Единицу расхода металла достигается максимум газовыделения из расплава. Затем оператор через источник 24 напряжения включает двигатель 23, который приводит во вращение модифицированный вентиль 22.

В струю расплава инертный газ начинает поступать не сплошной струей, а порциями. В струе возникает дисперсный режим течения газометаллической

личивает амплитуду импульсов инертного газа со стабилизацией уровня металла в промежуточной емкости 4 до момента прекращения увеличения показаний

20 прибора 21. Затем оператор начинает варьировать частотой импульсов инертного газа, чтобы показания прибора 21 еще увеличивались до максимума. Попеременное увеличение расхода массы ме25 талла (расход ограничен разливочным стаканом 5), амплитуды и частоты импульсов инертного газа оператор производит до тех пор, пока увеличение нп металла на единицу расхода его

30 массы не прекратится.

Таким образом, по максимуму отношения расхода откачиваемых газов к расходу массы металла в струе определяется максимально допустимый расход ваку- умируемой массы металла в струе и требуемые амплитуды и частоту импульсов расхода инертного газа, обеспечивающих максимальную дегазацию расплава а кессоне.

п В результате испытаний установлено, что время вакуумной обработки металла согласно предлагаемому способу по сравнению с известным сокращается в среднем на 9-10%, содержание кисло45 рода в металле уменьшается на 20-25%, а водорода - на 25-30%.

35

Формула изобретения

50 Способ управления дегазацией жидкой стали в струе преимущественно при подаче металла в промежуточный ковш из разливочного ковша л сливе .металла из промежуточного ковша в изложницу,

55 находящуюся под вакуумом, включающий определение частного от деления расхода откачиваемого газа на расход массы металла, оптимального расхода массы жидкой стали в струе и требуе

75

смеси, интенсивность дегазации повышается, частное от деления расхода массы откачиваемых газов на расход массы металла увеличивается, что фик сируется прибором 21. Оператор увеличивает частоту импульсов до момента, когда показание прибора 21 перестанет возрастать. Затем, поддерживая частоту

I о и амплитуду импульсов инертного газа постоянными, оператор увеличивает ход массы металла из разливочного ковша 11 до тех пор, пока показание прибора 21 не прекратит повышаться.

личивает амплитуду импульсов инертного газа со стабилизацией уровня металла в промежуточной емкости 4 до момента прекращения увеличения показаний

прибора 21. Затем оператор начинает варьировать частотой импульсов инертного газа, чтобы показания прибора 21 еще увеличивались до максимума. Попеременное увеличение расхода массы металла (расход ограничен разливочным стаканом 5), амплитуды и частоты импульсов инертного газа оператор производит до тех пор, пока увеличение нп металла на единицу расхода его

массы не прекратится.

Таким образом, по максимуму отношения расхода откачиваемых газов к расходу массы металла в струе определяется максимально допустимый расход ваку- умируемой массы металла в струе и требуемые амплитуды и частоту импульсов расхода инертного газа, обеспечивающих максимальную дегазацию расплава а кессоне.

В результате испытаний установлено, что время вакуумной обработки металла согласно предлагаемому способу по сравнению с известным сокращается в среднем на 9-10%, содержание кислорода в металле уменьшается на 20-25%, а водорода - на 25-30%.

Формула изобретения

Способ управления дегазацией жидкой стали в струе преимущественно при подаче металла в промежуточный ковш из разливочного ковша л сливе .металла из промежуточного ковша в изложницу,

находящуюся под вакуумом, включающий определение частного от деления расхода откачиваемого газа на расход массы металла, оптимального расхода массы жидкой стали в струе и требуемого расхода инертного газа, вводимого через стопор промежуточного ковша в струю расплава, отличающий с я тем, что, с целью снижения коли- чества вредных примесей в металле и сокращения времени вакуумирования, сначала при стабилизированном уровне металла в промежуточной емкости увеличивают амплитуду инертного газа до момента, когда частное от деления

расхода откачиваемых газов на расход массы металла не достигнет максимума, а затем увеличивают частоту импульсов инертного газа до момента, пока частное от деления расхода откачиваемых газов на расход массы металла не прекратит дальнейшее увеличение, что соответствует оптимальному режиму дегазации жидкого металла в струе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления дегазацией жидкой стали в струе | 1988 |

|

SU1557174A1 |

| Способ управления дегазацией жидкой стали | 1983 |

|

SU1122710A1 |

| Способ управления процессом дегазации жидкой стали в струе | 1984 |

|

SU1154344A1 |

| Способ управления процессом вакуумирования металла | 1987 |

|

SU1447875A1 |

| Устройство для вакуумирования металла в струе | 1982 |

|

SU1073297A1 |

| Способ управления процессом вакуумирования стали | 1980 |

|

SU899671A1 |

| Способ управления процессом вакуумирования металла | 1974 |

|

SU515798A1 |

| Система автоматического управления процессом вакуумирования металла | 1974 |

|

SU529225A1 |

| Система автоматического управления процессом вакуумирования стали | 1980 |

|

SU899668A1 |

| Способ управления процессом вакуумирования стали | 1980 |

|

SU899667A1 |

Изобретение относится к внепечной обработке жидкой стали и может быть использовано для вакуумной обработки металла на установке струйного вакуумирования. Цель - снижение количества вредных примесей в металле и сокращение времени вакуумирования. Для определения требуемых амплитуды и частоты импульсов инертного газа увеличивают амплитуду импульсов инертного газа до момента, когда частное от деления расхода откачиваемых газов на расход массы металла не достигнет максимума, а затем увеличивают частоту импульсов инертного газа до момента, пока частное от деления расхода откачиваемых газов на расход массы металла не прекратит дальнейшего увеличения, достигнув нового повышенного максимума, что будет соответствовать оптимальному режиму дегазации жидкого металла в струе. 1 ил.

п

15

в

25

инертный газ

21

10

20

1

IS

78

I

0/ 7начиЈ016

17

емь/е газы

| Авторское свидетельство СССР № 1146328, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-04-15—Публикация

1988-07-26—Подача