Изобретение относится к методам автоматического управления процессами индукционного нагрева и может быть применено для регулирования 5 процесса высокочастотного нагрева, например при термообработке (закалке) или сварке.

Известен способ, основанный на измерении характеристик электромагнит- fQ ного поля в системе индуктор-деталь и использовании в качестве полезного, сигнала изменение зависящей от температуры интенсивности рассеиваемого индуктором магнитного поля. Имеется ввиду увеличение рассеяния поля в системе индуктор-деталь при потере деталью вследствие нагревания магнитных свойств ij .

Недостатком известного способа яв-20 ляется то,что контроль температуры детали путем измерения зависящей от температуры части поля рассеяния индуктора обладает недостаточной точностью, связанной с тем, что обычно 25 csMO поле рассеяния индуктора невелико, так как КПД системы-индуктордеталь высок (за счет эффекта близости). В тех процессах, где поле рассеяния имеет значимую величину, JQ

доля его изменения за счет изменения свойств вращающегося участка детали мала вследствие плохой связи индуктора с деталью. Когда нагреваетллй участок детали в общей цепи тока в детали мал (процесс индукционной сварки) , этот способ практически неприменим.

Цель изобретения - повышение качества обрабатываемых изделий за счет увеличения точности повторения результКтов нагрева и выравнивания скоростей нагрева ферромагнитных детапей ниже и выше точки магнитных превращений и расширение технологических возможностей управления индукционным -нагревом.

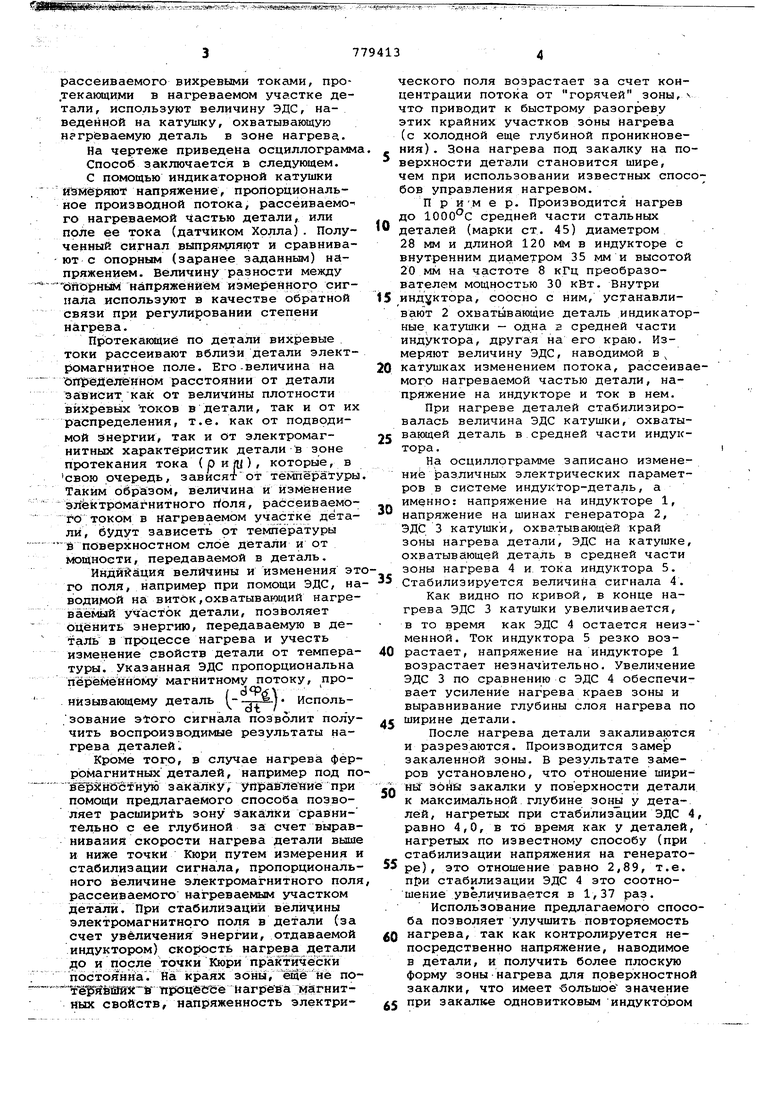

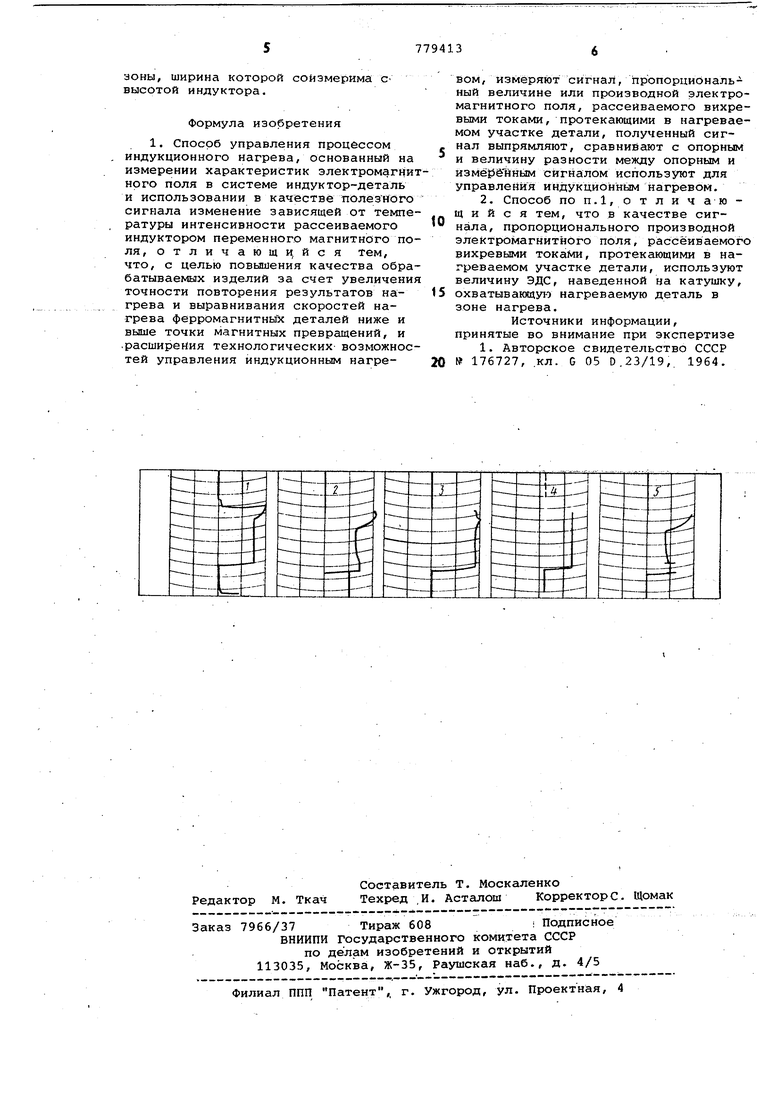

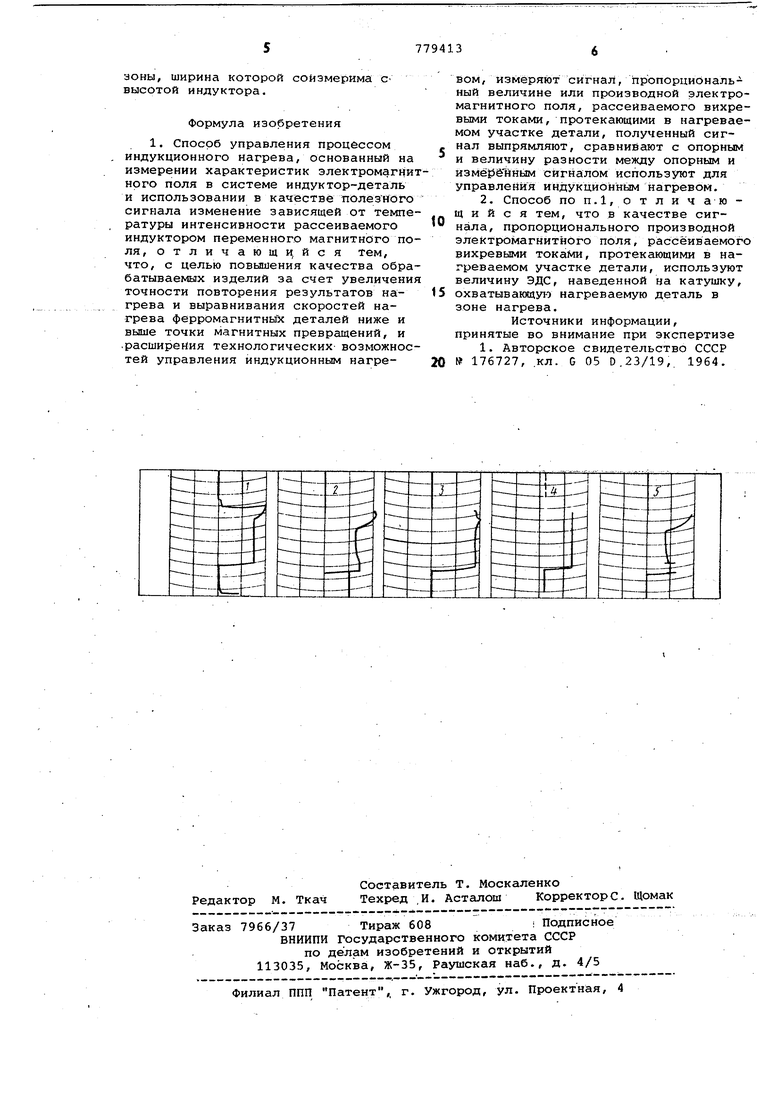

Поставленная цель достигается тем, что измеряют сигнал, пропорциональный величине или производной электромагнитного поля, рассеиваемого вихревыми токами, протекающими в нагреваемом участке детали, полученный сигнал выпрямляют, сравнивают с опорным и величину разности между опорным и измеренным;- сигналом используют для управления индукционным нагревом., В качестве сигна ла, пропорционального производной электромагнитного поля. рассеиваемого вихревыми токами, протекакяцими в нагреваемом участке детали, используют величину ЭДС, наведенной на катушку, охватывающую нагреваемую деталь в зоне нагрева. На чертеже приведена осциллограмм Способ заключается в следующем. С помощью индикаторной катушки измеряют напряжение, пропорциональное производной потока, рассеиваемо го нагреваемой частью детали, или поле ее тока (датчиком Холла). Полученный сигнал вьтрямляют и сравнивают с опорным (заранее Зсщанным) напряжением. Величину разности между напряжением измеренного сигпала используют в качестве обратной связи при регулировании степени нагрева. Протекакадиё по детали вихревые токи рассеивают вблизи детали электромагнитное поле. Его-величина на Ъгфёделенном расстоянии от детали зависит как от величины плотности вихревых токов в детали, так и от их распределения, т.е. как от подводимой энергии, так и от электромагнитных характеристик детали в зоне протекания тока ( р и |U ) , которые, в свою рчер1едь, зависятот тёлшёратуры Таким образом, величина и изменение электромагнитного , рассеиваемого током в нагреваемом участке детали, будут зависеть от те1«а1ёратуры в поверхностном слое детали и от мощности, передаваемой в деталь. Индй1р;ация величины и изменения эт го поля, например при помощи ЭДС, на водиглой на виток,охватывающий нагреваемый участок детали, позволяет оценить энергию, передаваемую в деталь в процессе нагрева и учесть изменение свойств детали от темпера туры. Указанная ЭДС пропорциональна переменному магнитному отоку, про/нйзывающему деталь 1 - . g.j Исполь.. От ,. зование сигнала позволит полу чить воспроизводимые результаты нагрева деталей. Кроме того, в случае нагрева фер ромагнитных деталей, например под п Жёр нбстную закалку, управлеииё при помощи предлагаемого способа позволяет расширить зону закалки сравнительно с ее глубиной за счет вырав нивания: скорости нагрева детали выш и ниже точки Кюри путем измерения стабилизации сигнала, пропорциональ ного величине электромагнитного пол рассеиваемого нагреваемым участком детали. При стабилизации вёлйч.ины электромагнитного поля в детали (за счет увеличения энергии, отдаваемой индуктором) скорость Harpesja детали до и после точки Кюри практичёски nocTOHHHaiV На краях зОны, еще не по тТеряШййгз : Ь npoueiree йагрева тмагнитных СВОЙСТВ, напряженность электрического поля возрастает за счет концентрации потока от горячей зоны, ч что приводит к быстрому разогреву этих крайних участков зоны нагрева (с холодной еще глубиной проникновения) . Зона нагрева под закалку на поверхности детали становится шире, чем при использовании известных способов управления нагревом. П р им е р. Производится нагрев до средней части стальных деталей (марки ст. 45) диаметром 28 мм и длиной 120 мм в индукторе с внутренним диаметром 35 мм и высотой 20 мм на частоте 8 кГц преобразователем мощностью 30 кВт. Внутри инд- ктора, соосно с ним, устанавливают 2 охватывающие деталь индикаторные катушки - одна з средней части индуктора, другая на его краю. Измеряют величину ЭДС, наводимой в катушках изменением потока, рассеиваемого нагреваемой частью детали, напряжение на индукторе и ток в нем. При нагреве деталей стабилизировалась величина ЭДС катушки, охватывающей деталь в средней части индуктора, На осциллограмме записано изменение различных электрических параметров в системе индуктор-деталь, а именно: напряжение на индукторе 1, напряжение на шинах генератора 2, ЭДС 3 катушки, охватывающей край зоны нагрева детали, ЭДС на катушке, охватывающей деталь в средней части зоны нагрева 4 и тока индуктора 5. Стабилизируется величина сигнала 4. Как видно по кривой, в конце нагрева ЭДС 3 катушки увеличивается, в то время как ЭДС 4 остается неизменной. Ток индуктора 5 резко возрастает, напряжение на индукторе 1 возрастает незначительно. Увеличение ЭДС 3 по сравнению с ЭДС 4 обеспечивает усиление нагрева краев зоны и выравнивание глубины слоя нагрева по ширине детали. После нагрева детали закаливаются и разрезаются. Производится замер закаленной зоны, в результате замеров установлено, что отношение ширина зОйй закалки у поверхности детали к максимальной глубине зоны у деталей, нагретых при стабилизации ЭДС 4, равно 4,0, в то время как у деталей, нагретых по известному способу (при стабилизации напряжения на генераторе) , это отношение равно 2,89, т.е. при стабилизации ЭДС 4 это соотношение увеличивается в 1,37 раз. Использование предлагаемого способа позволяет улучшить повторяемость нагрева, так как контролируется непосредственно напряжение, наводимое в детали, и получить более плоскую форму зоны нагрева для поверхностной закалки, что имеет большое значение при закалке одновиткОвым индуктором

зоны, ширина которой соизмерима С высотой индуктора.

Формула изобретения

1. Способ управления процессом индукционного нагрева/основанный на измерении характеристик электромагнитного поля в системе индуктор-деталь и использовании в качестве полезного сигнала изменение зависящей от температуры интенсивности рассеиваемого индуктором переменного магнитного поля, отличающейся тем, что, с целью повышения качества обрабатываемых изделий за счет увеличения точности повторения результатов нагрева и выравнивания скоростей нагрева ферромагнитных деталей ниже и выше точки магнитных превращений, и .расширения технологических возможностей управления индукционным нагревом, измеряют сигнал, пропорциональный величине или производной электромагнитного поля, рассеиваемого вихревыми токами, протекающими в нагреваемом участке детали, полученный сигнал выпрямляют, сравнивают с опорным и величину разности между опорным и йзмё;Е5ёГйным сигналом используют для управления индукционным нагревом.

2. Способ по п.1,о т л и ч аю щ и и с я тем, что в качестве сиг0нала, пропорционального производной электромагнитного поля, рассеиваемого вихревыми токами, протекающими в нагреваемом участке детали, используют величину ЭДС, наведенной на катушку,

5 охватывающуьэ нагреваемую деталь в зоне нагрева.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР 0 № 176727, .кл. 6 05 D.23/19,. 1964.

Авторы

Даты

1980-11-15—Публикация

1978-02-20—Подача