Изобретение относится к металлургии, а именно к производству обсадных и насосно-компрессорных труб из коррозионно-стойкой стали, эксплуатируемых на месторождениях для добычи нефти и газа с высокой концентрацией диоксида углерода в составе перекачиваемой среды, расположенных в холодных макроклиматических районах.

Для нефтяных и газовых месторождений с высокой концентрацией диоксида углерода (СO2) в составе перекачиваемой среды применяют трубы, изготовленные из коррозионно-стойких сталей мартенситного класса, например:

- с содержанием хрома 12-16 мас. % (патент РФ №2323982, C21D 9/08, 1/76, опубл. 10.05.2008);

- с содержанием хрома 10,5-14 мас. % (патент РФ №2279486, C21D 6/00, С22С 38/50, 38/46, опубл. 10.07.2006);

- с содержанием хрома 7-15 мас. % (патент США №6159311, С22С 38/38, 38/40, C21D 7/00, опубл. 12.12.2000);

- с содержанием хрома 11,5-13,5 мас. % (патент США №8021502, C21D 9/14, 8/10, опубл. 20.09.2011).

Недостатками труб, изготовленных из указанных марок сталей, являются их низкая хладостойкость, оцениваемая по значениям ударной вязкости при температуре испытания минус 60°С (KCV-60°C должна быть не менее 70 Дж/см2 в соответствии с требованиями СТО Газпром 2-4.1-228-2008 «Технические требования к насосно-компрессорным трубам для месторождений ОАО «Газпром» / М.: ООО «ИРЦ Газпром», 32 с.) или высокая стоимость (трубы из низкоуглеродистых сталей класса супер 13Сr дополнительно легированы никелем и молибденом).

Наиболее близким решением, выбранным в качестве прототипа, является обсадная или насосно-компрессорная труба группы прочности L80 тип 13Сr (предел текучести от 552 до 655 МПа), выполненная по ГОСТ Ρ 53366-2009 (ISO11960:2004) «Трубы стальные, применяемые в качестве обсадных или насосно-компрессорных труб для скважин в нефтяной и газовой промышленности. Общие технические условия» / М.: Стандартинформ, 2010, 195 с. Труба изготовлена из стали, содержащей (мас. %): углерод 0,15-0,22; марганец 0,25-1,00; хром 12,0-14,0; никель не более 0,50; медь не более 0,25; сера не более 0,010; фосфор не более 0,020; кремний не более 1,00. Труба подвергнута следующей термической обработке: закалке от температуры аустенитизации (допускается охлаждение на воздухе) и отпуску при температуре не ниже 593°С.

Труба обладает удовлетворительной коррозионной стойкостью в среде, содержащей диоксид углерода, однако ее недостатком является низкая хладостойкость, связанная с высоким содержанием углерода и, как следствие, повышенной объемной долей карбидных фаз в структуре стали. При увеличении прочностных свойств до группы прочности R95 (предел текучести от 655 до 758 МПа) ударная вязкость трубы при температуре испытания минус 60°С становится еще ниже, что не позволяет применять ее на нефтегазовых месторождениях, расположенных в холодных макроклиматических районах.

Техническая задача, решаемая изобретением, заключается в повышении хладостойкости труб нефтяного сортамента из коррозионно-стойкой стали групп прочности от L80 до R95 по ГОСТ Ρ 53366-2009.

Поставленная задача решается за счет того, что труба нефтяного сортамента, выполненная из коррозионно-стойкой стали мартенситного класса, подвергнутая закалке и отпуску, согласно изобретению, она выполнена из стали, содержащей следующее соотношение компонентов, мас. %:

углерод 0,12-0,17;

кремний 0,15-0,50;

марганец 0,30-0,90;

хром 12,00-14,00;

никель 1,80-2,20;

сера не более 0,010;

фосфор не более 0,020;

алюминий 0,02-0,05;

медь не более 0,25;

азот не более 0,020;

железо и неизбежные примеси - остальное, при этом перед отпуском труба подвергнута второй закалке из межкритического интервала температур от 700 до 830°С. Кроме того, труба подвергнута отпуску в интервале температур от 560 до 690°С.

Предлагаемые соотношения химических элементов в стали и режим термической обработки определяются следующими факторами.

Содержание углерода в предлагаемых пределах обеспечивает требуемый уровень прочностных свойств труб после проведения термической обработки, заключающейся в двукратной закалке и отпуске. При снижении содержания углерода менее заявленной концентрации 0,12 мас. % происходит снижение прочностных свойств ниже допустимого уровня, а при содержании углерода выше 0,17 мас. % снижаются коррозионная стойкость и ударная вязкость вследствие увеличения объемной доли карбидной фазы в микроструктуре стали.

Кремний и алюминий в указанных пределах обеспечивают требуемую степень раскисления стали. При меньшем их содержании не обеспечивается полное раскисление стали и повышается концентрация кислорода в стали, что приводит к увеличению количества неметаллических включений оксидного типа. При содержании кремния и алюминия в количестве больше верхнего предела каждого элемента образуются неметаллические включения силикатного типа, а также крупные нитриды и карбонитриды алюминия, отрицательно влияющие на ударную вязкость и коррозионную стойкость стали.

Марганец повышает прочность стали, поэтому его содержание в стали должно составлять не менее 0,30 мас. %. Однако при содержании марганца более 0,90 мас. % снижается ударная вязкость, поскольку марганец способствует развитию отпускной хрупкости.

Содержание хрома в указанных пределах обеспечивает высокую коррозионную стойкость труб в средах, содержащих диоксид углерода, поскольку он способствует самопассивации поверхности за счет образования прочной окисной защитной пленки, обогащенной хромом. Положительный эффект от предлагаемого содержания хрома проявляется при ограничении содержания углерода, поскольку за счет этого удается обеспечить присутствие большей части хрома в твердом растворе, а не в карбидных фазах. Содержание хрома ниже 12,00 мас. % приводит к снижению стойкости к углекислотной коррозии. С другой стороны, хром является ферритообразующим элементом, и содержание его более 14,00 мас. % вызывает образование в микроструктуре δ-феррита, понижающего технологическую пластичность при горячем деформировании и ударную вязкость при отрицательных температурах.

Содержание никеля в указанных пределах обеспечивает высокую ударную вязкость при отрицательных температурах за счет его положительного влияния на характеристики кристаллической решетки стали, повышая подвижность дислокаций. При содержании никеля менее 1,80 мас. % элемент не оказывает существенного положительного влияния на ударную вязкость стали. Кроме того, никель является аустенитообразующим элементом, и поэтому его содержание выше 2,20 мас. % приводит к увеличению доли остаточного аустенита в структуре закаленной стали и тем самым снижению предела текучести.

Сера является элементом, который значительно ухудшает обрабатываемость в стали при горячей пластической деформации, поэтому содержание серы ограничено 0,010 мас. %.

Фосфор является элементом, снижающим хладостойкость стали, поэтому его содержание ограничено 0,020 мас. %.

Содержание меди ограничено 0,25 мас. %, так как большее содержание меди приводит к ухудшению технологических свойств стали, а именно - к проявлению красноломкости при горячей пластической деформации.

Азот образует нитриды, снижающие ударную вязкость, поэтому его содержание в стали ограничено 0,020 мас. %.

Режим термической обработки трубы включает двукратную закалку и отпуск. Первую закалку из однофазной аустенитной области при температуре нагрева от 920 до 1020°С проводят для получения исходной мартенситной структуры с содержанием мартенсита не менее 95%. В связи с высокой устойчивостью переохлажденного аустенита (прокаливаемостью) предлагаемая сталь закаливается как при ускоренном охлаждении в воде или масле, так и при охлаждении на спокойном воздухе.

Вторую закалку проводят из межкритического интервала при температуре нагрева от 700 (точка Ac1) до 830°С (точка Ас3), в результате чего формируется структура, состоящая из смеси сорбита отпуска с глобулярными карбидамии вновь образовавшегося мартенсита, при этом сорбит отпуска является высокопластичной и вязкой составляющей. При второй закалке также допустимо охлаждение как в воде или масле, так и на спокойном воздухе.

Отличительной особенностью мартенсита, образовавшегося после закалки из межкритического интервала температур, по сравнению с образовавшимся мартенситом после закалки из однофазной аустенитной области, является малый размер мартенситных реек, объединенных в пакеты, что связано с образованием в межкритическом интервале дисперсных зерен аустенита. Достигнутое в результате двукратной закалки измельчение структуры и наличие сорбита отпуска сохраняется после проведения последующего окончательного отпуска в интервале температур от 560 до 690°С и положительно влияет на хладостойкость стали. При проведении отпуска при температуре менее 560°С развивается обратимая отпускная хрупкость, способствующая снижению хладостойкости. Этот вид отпускной хрупкости наблюдается в сталях мартенситного класса и проявляется при отпуске в интервале температур от 450 до 550°С. Отпуск при температуре выше 690°С приводит к аустенитному превращению и появлению в структуре стали при последующем охлаждении участков неотпущенного мартенсита с повышенной хрупкостью.

В результате предлагаемой термической обработки происходит образование высокодисперсной структуры сорбита отпуска, которая обеспечивает необходимую ударную вязкость - не менее 70 Дж/см2 при температуре испытания минус 60°С.

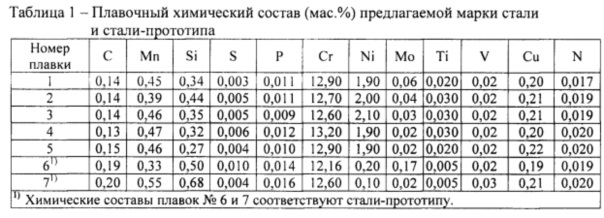

В заводских условиях были изготовлены насосно-компрессорные трубы размерами 88,9×6,45 мм и 114,3×6,88 мм из предложенной марки стали с содержанием основных легирующих элементов на нижнем, среднем и верхнем уровнях (плавки №1-5, таблица 1) и из стали-прототипа (плавки №6 и 7, там же). Термическую обработку труб проводили с применением как предлагаемой двукратной закалки и последующего отпуска, так и с однократной закалкой и отпуском. Закалочное охлаждение во всех случаях проводили на воздухе.

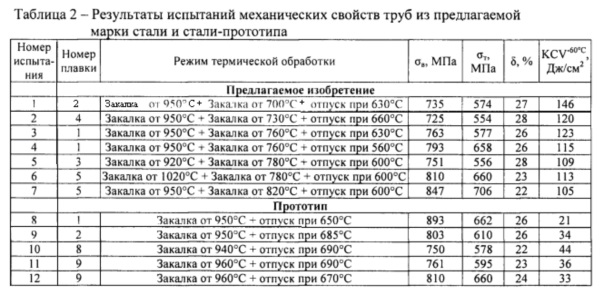

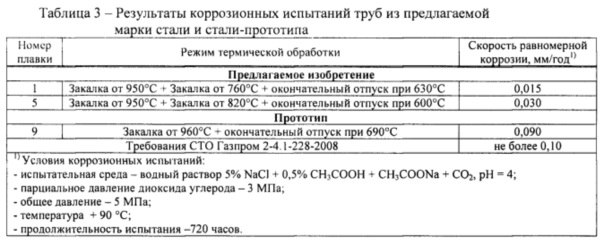

Для подтверждения высокой эксплуатационной надежности труб, изготовленных из стали предлагаемого химического состава с термической обработкой, были проведены испытания механических свойств (таблица 2) и коррозионной стойкости (таблица 3).

Как видно из таблицы 2, термическая обработка труб из стали предлагаемого химического состава (плавки №1-5, таблица 1) и по предлагаемым режимам (испытания №1-7, там же) обеспечивает требуемый комплекс механических свойств: значения предела текучести находятся в интервале от 552 до 758 МПа, что соответствует группам прочности от L80 до R95 по ГОСТ Ρ 53366-2009, ударная вязкость при температуре испытания минус 60°С - больше 70 Дж/см2, предел прочности при этом также соответствует требованиям ГОСТ Ρ 53366-2009. Трубы, изготовленные по прототипу (испытания №8-12, таблица 2), не соответствуют заданным требованиям по хладостойкости (KCV-60°C не менее 70 Дж/см2). Результаты коррозионных испытаний, приведенные в таблице 3, показывают, что трубы, изготовленные по предлагаемому изобретению, как и труба-прототип, обладают требуемой по СТО коррозионной стойкостью (скорость равномерной коррозии не более 0,10 мм/год).

Таким образом, трубы нефтяного сортамента, изготовленные из стали с предлагаемым соотношением компонентов и режимом термической обработки, обладают повышенной эксплуатационной надежностью:

- механические свойства соответствуют группам прочности от L80 до R95 по ГОСТ Ρ 53366-2009 (предел текучести от 552 до 758 МПа);

- хладостойкость, оцениваемая по ударной вязкости при температуре испытания минус 60°С, составляет не менее 70 Дж/см2;

- обладают удовлетворительной коррозионной стойкостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Бесшовная труба нефтяного сортамента из высокопрочной коррозионно-стойкой стали мартенситного класса и способ ее получения | 2021 |

|

RU2807645C2 |

| Труба нефтяного сортамента из коррозионно-стойкой стали мартенситного класса | 2018 |

|

RU2703767C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ БЕСШОВНЫХ КОРРОЗИОННОСТОЙКИХ ТРУБ НЕФТЯНОГО СОРТАМЕНТА ИЗ СТАЛИ МАРТЕНСИТНОГО КЛАССА | 2021 |

|

RU2788887C2 |

| Способ получения низкоуглеродистой мартенситной стали | 2020 |

|

RU2760140C1 |

| Способ изготовления труб нефтяного сортамента (варианты) | 2017 |

|

RU2686405C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБЫ С НИЗКИМ ОТНОШЕНИЕМ ПРЕДЕЛА ТЕКУЧЕСТИ К ПРЕДЕЛУ ПРОЧНОСТИ | 2018 |

|

RU2682984C1 |

| ТРУБА БЕСШОВНАЯ НЕФТЯНОГО СОРТАМЕНТА ВЫСОКОПРОЧНАЯ В СЕРОВОДОРОДОСТОЙКОМ ИСПОЛНЕНИИ | 2016 |

|

RU2629126C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ КРИОГЕННОЙ КОНСТРУКЦИОННОЙ СТАЛИ | 2019 |

|

RU2703008C1 |

| Способ получения изделий из заготовок из низкоуглеродистой мартенситной стали (варианты) | 2023 |

|

RU2828902C1 |

| Бесшовная высокопрочная труба из стали мартенситного класса для обсадных колонн и способ ее производства | 2021 |

|

RU2787205C2 |

Изобретение относится к области металлургии, а именно к производству обсадных и насосно-компрессорных труб из коррозионно-стойкой стали, эксплуатируемых на месторождениях для добычи нефти и газа с высокой концентрацией диоксида углерода в составе перекачиваемой среды, расположенных в холодных макроклиматических районах. Для обеспечения высокой ударной вязкости при температуре минус 60°С и удовлетворительной коррозионной стойкости труб групп прочности от L80 до R95 по ГОСТ Ρ 53366-2009 её изготавливают из коррозионно-стойкой стали мартенситного класса, содержащей, мас.%: углерод 0,12-0,17, кремний 0,15-0,50, марганец 0,30-0,90, хром 12,00-14,00, никель 1,80-2,20, медь не более 0,25, алюминий 0,02-0,05, сера не более 0,010, фосфор не более 0,020, азот не более 0,020, железо - остальное. Труба подвергнута закалке от 920 до 1020°С, второй закалке из межкритического интервала температур от 700 до 830°С и отпуску в интервале температур от 560 до 690°С. 3 табл.

Способ термической обработки труб нефтяного сортамента из коррозионно-стойкой стали, включающий двукратную закалку и отпуск, отличающийся тем, что труба выполнена из стали, содержащей, мас.%:

при этом первую закалку осуществляют с температуры аустенитизации от 920 до 1020°С с обеспечением мартенситной структуры с содержанием мартенсита не менее 95%, вторую закалку из межкритического интервала температур от 700 до 830°С, а отпуск - в интервале температур от 560 до 690°С.

| СПОСОБ ПРОИЗВОДСТВА МАРТЕНСИТНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2006 |

|

RU2358020C1 |

| ВЫСОКОПРОЧНАЯ ТРУБА ДЛЯ НЕФТЯНЫХ СКВАЖИН | 2008 |

|

RU2368836C1 |

| ТРУБА НЕФТЯНОГО СОРТАМЕНТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2007 |

|

RU2352647C1 |

| Способ получения органических соединений путем каталитического восстановления окислов углерода | 1927 |

|

SU13145A1 |

| JP 2010070789 A, 02.04.2010. | |||

Авторы

Даты

2017-11-09—Публикация

2016-01-11—Подача