(S4). СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ПОЛУФАБРИКАТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения целлюлозы | 1978 |

|

SU779471A1 |

| ВОЛОКНИСТАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННОЙ БУМАГИ | 1994 |

|

RU2057227C1 |

| Волокнистая масса для изготовления газетной бумаги | 1987 |

|

SU1414905A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУЦЕЛЛЮЛОЗЫSvftUq П''.-.-^ША ^--^'-- | 1971 |

|

SU430215A1 |

| Способ получения целлюлозы | 1981 |

|

SU990916A1 |

| Способ получения полуцеллюлозы | 1977 |

|

SU709745A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ПОЛУФАБРИКАТА | 2023 |

|

RU2807731C1 |

| Способ получения полуцеллюлозы | 1980 |

|

SU870534A1 |

| Способ получения целлюлозы | 1979 |

|

SU829749A1 |

| Способ получения полуцеллюлозы | 1975 |

|

SU555189A1 |

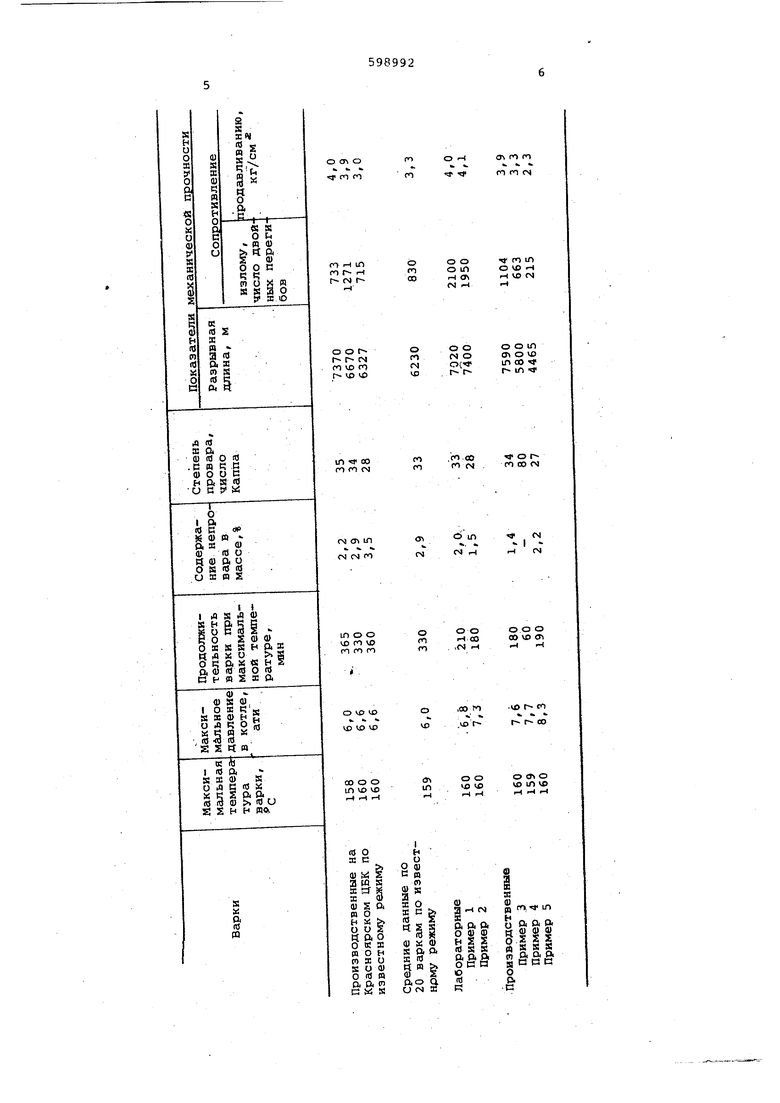

Изобретение относится к области целлюлозно-бумажной промышленности и может быть использовано при производстве бисульфитных полуфабрикатов в широком диапазоне выхода от 50 до 80% из хвойной и лиственной древесины Большое распространение в насто5Ьце время получил способ варки волокнисто го полуфабриката под названием Маг- нефит, заключающийся в том, что древесную щепу варят в растворе бисульфита магния при рН 2,5 - 5,3 и температуре 155-188 С ij . Наиболее близким .к описываемому изобретению является способ получения волокнистого полуфабриката, по которо му варка ведется под давлением, превы шающим парциальное давление насыщенных паров при максимальной температуре варки на 0,34 ати 2j . Например, при температуре 1бОс, когда парциональное давление насыщенных паров составляет 6,3 ати, давление в котле поддерживается равным 6,64 ати. По данному способу (используется в настоящее время на Красноярском целлюлозно-бумажном комбинате) варку проводят при температуре 158-160с и давлении 6-6,6 ати. Продолжительность варки при этом составляет в среднем для полуцеллюлозы - 2 час 10 мин, для целлюлозы - 5 час 30 мин. Непровара в массе в среднем содержится 2,9%. Этот способ является довольно продолжительным по времени, а полученный волокнистый полуфабрикат имеет высокий непровар и, как следствие, недостаточно высокий вь1ход продукта первого сорта. . Целью изобретения является интенсификация процесса и улучшение качества полуфабриката. Это достигается тем, что варку древесины хвойных или лиственных пород бисульфитным раствором ведут при давлений , превьааающем давление насыщенных паров при данной температуре на 1/0-1,7 ати. Преддож енный режим давления способствует улучшению физикохимических процессов пропитки и диффузии реагентов на стадии заварки (подъем температуры до максимального значения), что приводит к повышению равномерности провара массы и сокращению количества непровара получаемогоiполуфабриката. Это также способствует ускорению процесса делигнификации за счет .пучшего сохранения варочного реагента ( bOj) и понижения рН варочного раст вора, СохранениебргДостигается за сч сокращения количества и продолжитель ности сдувок. Повышение давления выше 1,7 ати нецелесообразно (см, пример 5), так как рН понижается в такой степени, 1то слишком усиливается гидролитйчес™ «бе воздействие варочного раствора на углеводный- комплекс. Это может привести к падению выхода и качествен ных показателей полуфабриката. Кроме того, изобретение направлено на улучшение качества целевого про дукта так как предложенный режим варjcH позволяет вести процесс делигнификации при пониженной температуре, уменьшая),.; i продолжительности варки. Проведение njponecca делигнификации при пониженной .температуре приводит к умёньшейию отрицательного гидролитического воздействия на углеводный комплексуй, следовательно, к улучшению поЗказателей механической прочнос ти-. -,, ; ..„ . . , Варку по предложенному способу ве дут при температуре обычной для бисул фитной варки в пределах 155- 188®С. Пример i. 135 г абсолютно сухой щепы из. образца ели заг:ружают в автоклав емкостью 1,3 л. дропарйвают ПРИ температуре 160-1Q5 С в течение 20 мин И заливают варочным раствором содержащим BeeidSOg.4,0%; ;рН 4,0, гидромодуль 5,0. Варку осуиествляют прИ: следующих условиях;о Йаксимальная Температура ЛбО С Подъем температуры до , ча Давление при 6,3 а Превышение.давления . насыщеннЪго пара1,0 а Давление варки7,3 а Получают целлюлозу со степенью провара 33 (число Каппа) и выходо 55%. Механическая прочность целлюлоз такая же, как целлюлозы, полученной по известному режиму (см. таблицу). Продолжительность варки 3,5 час,т.е. сократилась на 2 час по сравнению с варкой по известному режиму. Содержа ние непровара в массе -составляет 2%, т.е. уменьшается на 31%. Качественные показатели полуфабриката предста лены в таблице. Пример 2. Образец-древесины ели варят с варочным раствором такого же состава и по тому же режиму, как в примере 1. Максимальное давление в котле (6,3.+ 1,5 ати), т.е. 7,8 ати, макси мальная температура варки 160°С. Получают целлюлозу со степенью про вара 28с выходом 53 ,5%, содержани ем непровара в массе 1,5%, т.е. меньшим по сравнению с обычной варкой на 48%. Продолжительность варки 3 час, т.е. сократилась на 2,5 час. Качественные показатели полуфабриката представлены в таблице. Пример 3. Варку древесины ели проводили в производственных условиях Красноярского ЦБК в биметаллическом котле емкостью 235 мс варочным раствором такого же состава, как в примере 1 . Давление в котле превышает давление насьнденных паров на 1,3 ати. Максимальная, температура варки 160°С. Степень провара полученной цеЛлюлозы 34, содержание непровара в массе 1,4 %. Продолжительность варки 3 час, т.е. сократилась на 2,5 час. Качественные показатели полуфабриката представленыв таблице. Пример 4. Варку смеси древесины пихты и осиНы проводили в произвОдстженных условиях. Йаррчный раствор содержит всего ЗОг 2,6%.;. рН 4,3. , Варку осуществляют по такому же режиму, .как в примере 1. Давление превышает давление насыщенных паров на 1,7 ати. Максимальная температура варки . Степень провара полученной полуцеллюлозы.80. Продолжительность варки 1 час, т.е. сократилась на 1 час 10 мин. Качественные показатели полуфабриката представлены в таблице. . П р им е р 5. Варку древесины ели проводили в производственных условиях Крас но яре к Giro ЦБК. Максимальная температура варки 160°С. Давление в котле превышает давление насыщенных паров на 2 ати. Степень провара полученной целлюлозы 27, содержание непровара в массе 2,2%. Продолжительность варки 3 час 10 мин. В этом примере был также получен эффект сокращения продолжительности варки и понижение количества непровара в массе, но механическая прочность целлюлозы при этом уменьшилась (см. таблицу). Как видно Из таблицы, предложенный способ варки полуфабриката является экономически выгодным, так как позволяет сократить на 2-3 час продолжительность варки целлюлозы и на 1 час 10 мин полуцеллюлозы, что увеличит производит.ельность целлюлозного завода на 20%, уменьшит на 30-50% количество непровара в целлюлозе и, таким образом, повысить выход продукта 1-го .сорта. ; .

Формула изобретенийЕ

Способ получения волокнистого полуфабриката путем варки древесины хвойных или лиственных пород с бисуль фитным раствором при повьваеиной темпера;туре под давлением, отличающейся тем, что, с целью интенсификадки процесса и улучшения качест & полув)%бри.ката, варку ведут при

давлении, превышающем давление насыщенных паров при данной температуре на 1-1,7 ати.

Источники информации, принятые во внимание при экспертизе:

Авторы

Даты

1978-03-25—Публикация

1976-12-20—Подача