(54) СПОСОБ ПОЛУЧЕНИЯ ПОЛУЦЕЛЛЮЛОЗЫ

добавляют аммиак в количестве, обеспечивающем рН раствора 6-9,8, и продолжают варку при температуре 170-190°С и давлении 8-14 ати.

Процесс бисульфитной варки при рН 3,5-5,0 и температуре 125-155с ведут до начала кислого гидролиза углеродной части древесины. При этом происходит лишь полное сульфирование лигнина, размягчение и частичное его удаление,

После перепуска бисульфитного раствора и добавления аммиака рН варочного раствора поднимается до значения 6,0-9,8. Дальнейшая делигнификация происходит в нейтральной или щелочной среде. Такая обработка позволяет улучшить избирательность делигнификации волокон. Это дает возможность получать полуфабрикат более высокого выхода с улучшенными прочностными свойствами.

Пример 1. 170г абсолютно сухой щепы из образца сосны загружают в автоклав емкостью 1,3 л и заливают варочным раствором следущего состава:

Всего, S023,01%рН3., 5

Гидромодуль5,0.

Варку осуществляют по следующему графику. Подъем температуры до 155° в течение 2,5 ч, после чего сливаю 25% жидкости и добавляют-аммиак в количестве 40 вес.% от окиси магния рН варочного раствора при этом поднимается до 8,0. Температуру в течение 1 ч поднимают до 190°С и варка , при этой температуре ведется в течение 1 ч. Давление при варке 14 ат Получают полуцеллюлозу с выходом 67% и числом Каппа 105. Показателиполуцеллюлозы приведены в таблице. Пример 2. Образец древесины, как в примере 1. Варочный расвор имеет следующий состав:

Всего S022,92%

рН4,0.

Варку осуществляют по такому же графику, как и в примере 1. Колиество добавляемого аммиака 45 вес.% т окиси магния, рН после добавки аммиака 9,0. Температуру поднимают в -течение 20 мин до 175С и варку а этой температуре ведут в течйние 3 ч. Давление при варке 10 ати. Полуают полуцеллюлозу с числом Кйппа 105 и выходом 66%. Показатели целюлозы приведены в таблице.

Пример 3. Варку смеси древесины сосны и лиственницы проводят в производственных условиях в биметаллическом котле емкостью 305 м/ с варочным раствором следующего состава:

Всего S02.2,88%

начальный рН 5,0 рН после добавления аммиака на стадии варки 9,1

в течение 2,5 ч осуществляют до , после чего сливают 30% жидкости и добавляют аммиак в количестве 50 вес.% от окиси магния. Температуру в течение 1,5 ч поднимают до 170 С и варку при этой температуре введут в течение 3 ч. Давление при варке 8,0 ати. Получают целлюлозу с выходом 65,7% и числом Каппа 96. Показатели прочности полуцеллюлозы приведены в таблице.

Пример 4. Варку древесины сосны и лиственницы проводят в производственных условиях с варочным раствором следующего состава: Всего SO2,3,45%

начальный рН 4,9 рН после добавления 6,0 аммиака

Варку осуществляют до 135с, количество добавляемого аммиака 30%, температура варки 175с, время варки при этойТемпературе 40 мин. Давление при варке 8,5 ати. Получают полуцеллюлозу с числом Каппа 110 и выходом 68%. Показатели полуцеллюлозы приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения целлюлозы | 1978 |

|

SU779471A1 |

| Способ получения целлюлозы | 1979 |

|

SU796280A1 |

| Способ получения целлюлозы | 1981 |

|

SU1020469A1 |

| Способ получения полуцеллюлозы | 1980 |

|

SU870534A1 |

| Способ получения волокнистого полуфабриката | 1976 |

|

SU598992A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФИТНОЙ ЦЕЛЛЮЛОЗЫ ИЗ СМЕСИ ЩЕПЫ РАЗНЫХ ПОРОД ДРЕВЕСИНЫ | 2012 |

|

RU2493308C1 |

| ЛИСТОВОЙ ВОЛОКНИСТЫЙ МАТЕРИАЛ ПРЕИМУЩЕСТВЕННО ДЛЯ ГОФРИРОВАНИЯ И ТАРА ИЗ НЕГО | 2008 |

|

RU2355840C1 |

| Способ получения полуцеллюлозы | 1975 |

|

SU555189A1 |

| Способ получения волокнистого полуфабриката | 1978 |

|

SU781241A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУЦЕЛЛЮЛОЗЫ | 1992 |

|

RU2019608C1 |

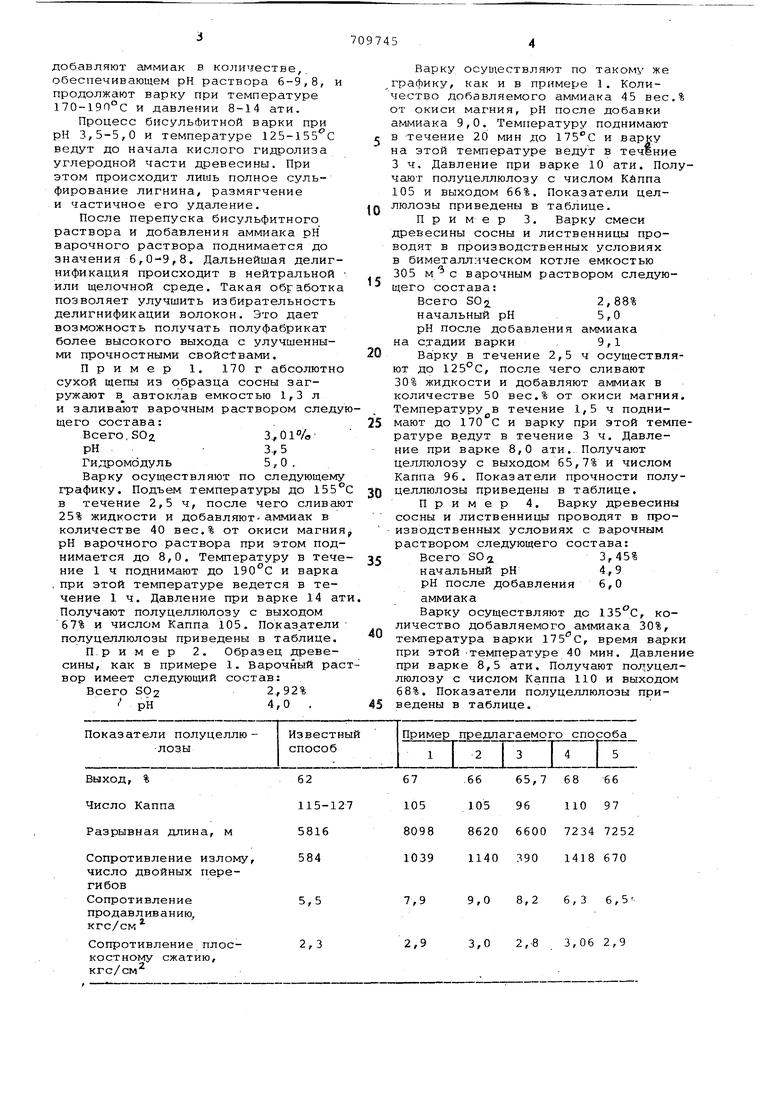

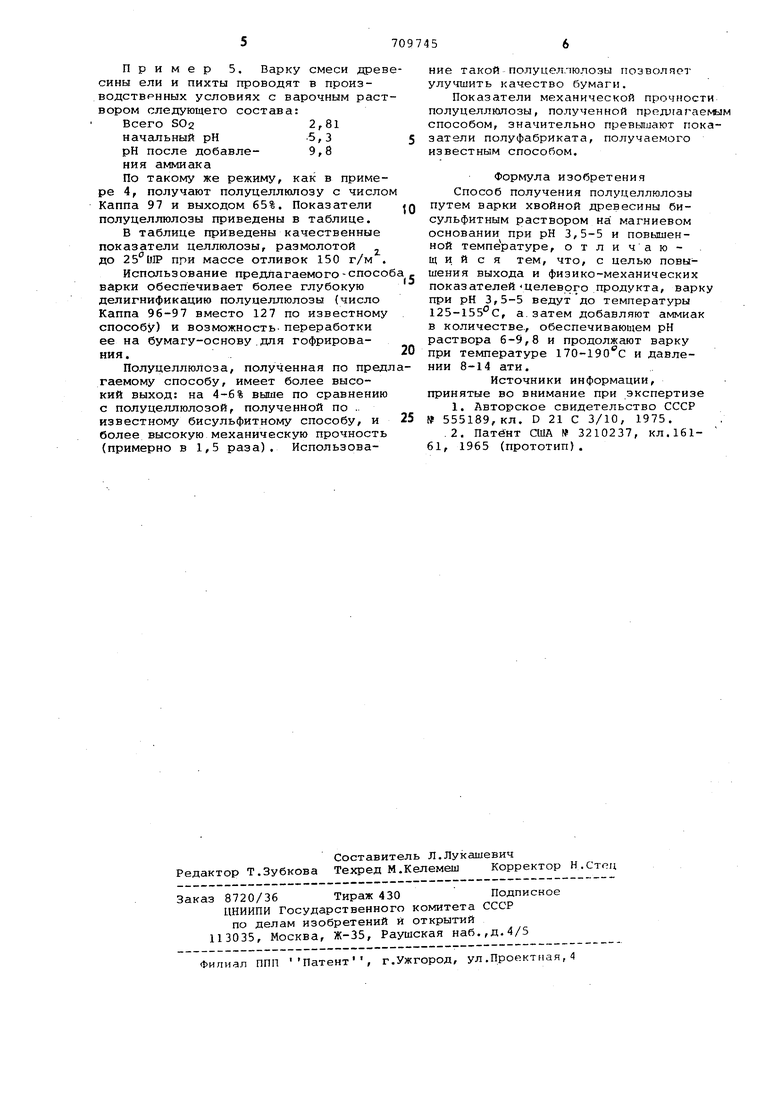

Выход, %

Число Каппа

Разрывная длина, м

Сопротивление излом число двойных перегибов

Сопротивление

продавливанию, кгс/см

Сопротивление плоскостному сжатию,

кгс/см

10510596110 97

8098862066007234 7252

103911403901418 670

9,0 8,2 6,3 6,5

7,9

2,9 3,0 2,-8 3,06 2,9 Пример 5. Варку смеси дре сины ели и пихты проводят в производстврнных условиях с варочным раст вором следующего состава: Всего SO22,81 начальный рН -5,3 рН после добавле- 9,8 ния аммиака По такому же режиму, как в приме ре 4, получают полуцеллншозу с числ Каппа 97 и выходом 65%. Показатели полуцеллюлозы приведены в таблице. В таблице приведены качественные показатели целлюлозы, размолотой до при массе отливок 150 г/м Использование предлагаемого-спосо варки обеспечивает более глубокую делигнификацию полуцеллюлозы (число Каппа 96-97 вместо 127 по известному способу) и возможность-переработки ее на бумагу-основу.для гофрирования, Полуцеллюлоза, полученная по пред гаемому способу, имеет более высокий выход: на 4-6% выше по сравнению с полуцеллюлозой, полученной по .. известному бисульфитному способу, и более высокую механическую прочность (примерно в 1,5 раза). Использование такой полуцеллюлозы гюэволпот улучшить качество бумаги. Показатели механической прочности полуцеллюлозы, полученной предлагаемым способом, значительно превытиают показатели полуфабриката, получаемого известным способом. изобретения Способ получения полуцеллюлозы путем варки хвойной древесины бисульфитным раствором на магниевом основании при рН 3,5-5 и повьлиенной темпе ратуре, отличающийся тем, что, с целью повышения выхода и физико-механических показателейЦелевого продукта, варку при рН 3,5-5 ведут до температуры 125-155с, а. затем добавляют аммиак в количестве., обеспечивающем рН раствора 6-9,8 и продолжают варку при температуре 170-190с и давлении 8-14 ати. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 555189, кл. D 21 С 3/10, 1975. .2. Патент США № 3210237, кл.16161, 1965 (прототип).

Авторы

Даты

1980-01-15—Публикация

1977-12-09—Подача