1

Изобретение относится к целлюлозно-бумажной промьшшенности, в частности к изготовлению электроизоляционных видов бумаги.

Цель изобретения - улучшение качества промывки целлюлозной массы йри одновременном повышении экономичности и интенсификации процесса.

Сущность изобретения заключается в том, что промывку целлюлозной массы после предварительного размола ведут в присутствии соли поливалентного металла. В качестве соли поливалентного металла используют ацетат цинка или сульфат марганца в количестве кг/т абсолютно сухой (а.с.) целлюлозы.

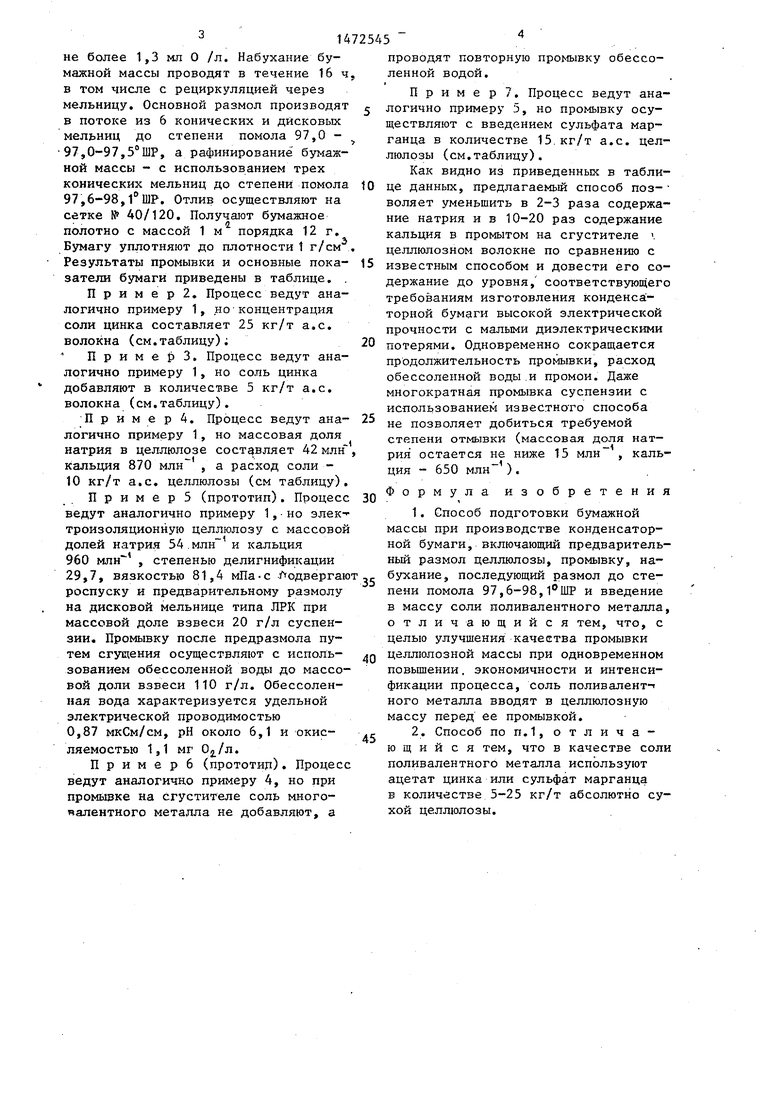

Пример 1. Электроизоляционную целлюлозу с массовой долей натрия 59 млн и кальция 920 млн , степенью делигнификации 28,3 и вязкостью 83,8 мПа-с подвергают роспуску в гидроразбивателе и подают в бассейн свежей массы. Предварительный размол осуществляют на дисковой мельнице МД-02 при массовой доле взвеси 35 г/л суспензии до степени помола не более 50°ШР. Промывку бумажной массы производят после предварительного размола при сгущении до массовой доли взвеси 140 г/л с введением ацетата цинка на стадии промывки и с использованием обессоленной воды. Расход ацетата цинка составил 15 кг/т . целлюлозы. Обессоленная вода характеризуется удельной электрической проводимостью около 1 мкСм/см, рН до 6,3 и окисляемостью

4

ГС

СП

4 СП

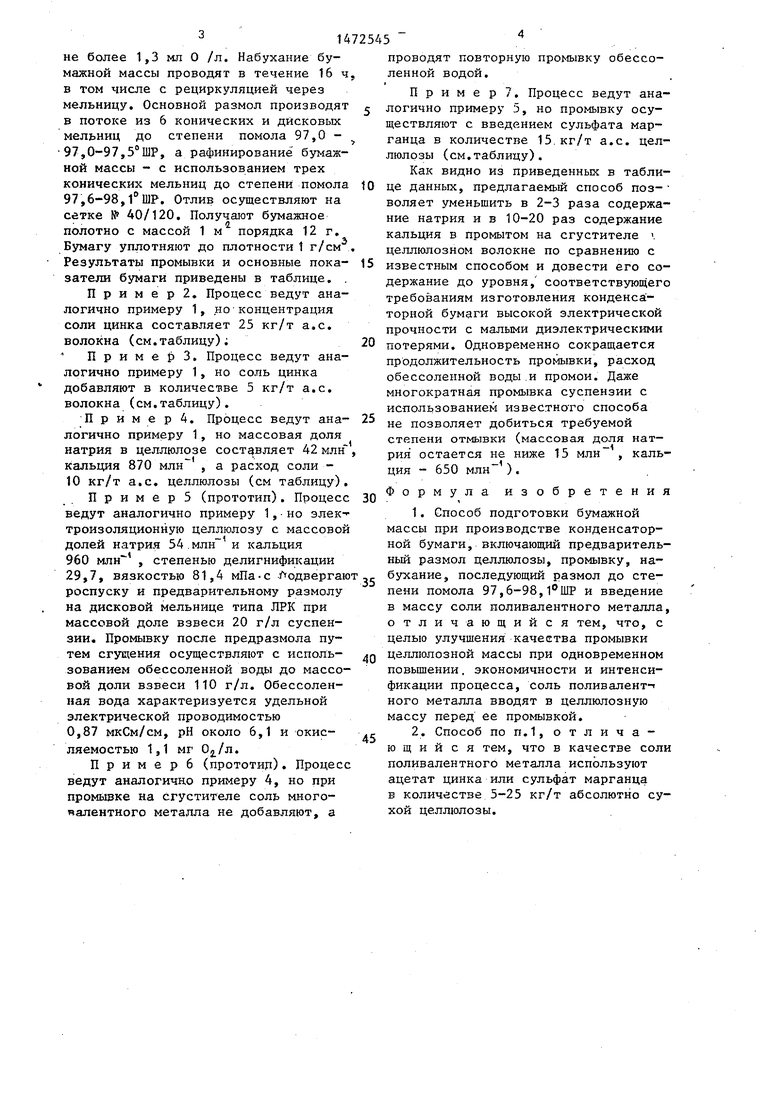

не более 1,3 мл О /л. Набухание бумажной массы проводят в течение 16 ч, в том числе с рециркуляцией через мельницу. Основной размол производят в потоке из 6 конических и дисковых мельниц до степени помола 97,0 - 97,0-97,5 ШР, а рафинирование бумажной массы - с использованием трех конических мельниц до степени помола tO 97,6-98,1 ШР. Отлив осуществляют на сетке № 40/120. Получают бумажное полотно с массой 1 м порядка 12 г. Бумагу уплотняют до плотности 1 г/см . Результаты промывки и основные пока- 15 затели бумаги приведены в таблице. .

Пример2. Процесс ведут аналогично примеру 1, но-концентрация соли цинка составляет 25 кг/т а.с. волокна (см.таблицу);20

Примерз. Процесс ведут аналогично примеру 1, но соль цинка добавляют в количестве 5 кг/т а.с. волокна (см.таблицу).

Пример 4. Процесс ведут ана- 25 логично примеру 1, но массовая доля натрия в целлюлозе составляет 42 млн, кальция 870 млн , а расход соли - 10 кг/т а.с. целлюлозы (см таблицу).

П р и м е р 5 (прототип). Процесс 30 ведут аналогично примеру 1, но элек-- троизоляционную целлюлозу с массовой долей натрия 54.млн и кальция 960 млн , степенью делигнификации

проводят повторную промывку обессоленной водой.

П р и м е р 7. Процесс ведут аналогично примеру 5, но промывку осуществляют с введением сульфата марганца в количестве 15.кг/т а.с. целлюлозы (см.таблицу).

Как видно из приведенных в таблице данных, предлагаемый способ позволяет уменьшить в 2-3 раза содержание натрия и в 10-20 раз содержание кальция в промытом на сгустителе . целлюлозном волокне по сравнению с известным способом и довести его содержание до уровня, соответствующего требованиям изготовления конденса:- торной бумаги высокой электрической прочности с малыми диэлектрическими потерями. Одновременно сокращается продолжительность промывки, расход обессоленной воды.и промой. Даже многократная промывка суспензии с использованием известного способа не позволяет добиться требуемой степени отмывки (массовая доля натрия остается не ниже 15 млн , каль ция - 650 млн ).

Формула изобретения

1. Способ подготовки бумажной массы при производстве конденсаторной бумаги, включающий предваритель- ньш размол целлюлозы, промывку, на29,7, вязкостью 81,4 мПа-с подвергают,- бухание, последующий размол до стероспуску и предварительному размолу на дисковой мельнице типа ЛРК при массовой доле взвеси 20 г/л суспензии. Промывку после предразмола путем сгущения осуществляют с использованием обессоленной воды до массовой доли взвеси 110 г/л. Обессоленная вода характеризуется удельной электрической проводимостью 0,87 мкСм/см, рН около 6,1 и окис- ляемостью 1,1 мг .

П р и м е р 6 (прототид). Процесс ведут аналогично примеру 4, но при промьшке на сгустителе соль многовалентного металла не добавляют, а

40

45

пени помола 97,6-98, и введение в массу соли поливалентного металла отличающийся тем, что, с целью улучщения качества промывки целлюлозной массы при одновременном повьщ1ении, экономичности и интенсификации процесса, соль поливалент-т ного металла вводят в целлюлозную массу перед ее промывкой.

2. Способ по П.1, отличающийся тем, что в качестве соли поливалентного металла используют ацетат цинка или сульфат марганца в количестве 5-25 кг/т абсолютно сухой целлюлозы.

проводят повторную промывку обессоленной водой.

П р и м е р 7. Процесс ведут аналогично примеру 5, но промывку осуществляют с введением сульфата марганца в количестве 15.кг/т а.с. целлюлозы (см.таблицу).

Как видно из приведенных в таблице данных, предлагаемый способ поз воляет уменьшить в 2-3 раза содержание натрия и в 10-20 раз содержание кальция в промытом на сгустителе . целлюлозном волокне по сравнению с известным способом и довести его содержание до уровня, соответствующего требованиям изготовления конденса:- торной бумаги высокой электрической прочности с малыми диэлектрическими потерями. Одновременно сокращается продолжительность промывки, расход обессоленной воды.и промой. Даже многократная промывка суспензии с использованием известного способа не позволяет добиться требуемой степени отмывки (массовая доля натрия остается не ниже 15 млн , кальция - 650 млн ).

Формула изобретения

1. Способ подготовки бумажной массы при производстве конденсаторной бумаги, включающий предваритель- ньш размол целлюлозы, промывку, набухание, последующий размол до сте

пени помола 97,6-98, и введение в массу соли поливалентного металла, отличающийся тем, что, с целью улучщения качества промывки целлюлозной массы при одновременном повьщ1ении, экономичности и интенсификации процесса, соль поливалент-т ного металла вводят в целлюлозную массу перед ее промывкой.

2. Способ по П.1, отличающийся тем, что в качестве соли поливалентного металла используют ацетат цинка или сульфат марганца в количестве 5-25 кг/т абсолютно сухой целлюлозы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления бумажного диэлектрика | 1985 |

|

SU1307001A1 |

| Способ изготовления конденсаторной бумаги | 1983 |

|

SU1134651A1 |

| Способ подготовки бумажной массы для изготовления электроизоляционной бумаги | 1981 |

|

SU1125323A1 |

| Способ изготовления электроизоляционной бумаги | 1983 |

|

SU1152989A1 |

| Способ производства фильтровальной лабораторной бумаги | 1991 |

|

SU1786213A1 |

| Способ изготовления бумажного диэлектрика | 1977 |

|

SU717203A1 |

| Способ подготовки бумажной массы для изготовления электроизоляционной бумаги | 1976 |

|

SU676671A1 |

| Способ получения волокнистого материала | 1975 |

|

SU548681A1 |

| Способ изготовления конденсаторной бумаги | 1986 |

|

SU1406284A1 |

| Способ изготовления конденсаторной бумаги | 1986 |

|

SU1406283A1 |

Изобретение относится к целлюлозно-бумажной промышленности и позволяет улучшить качество промывки целлюлозной массы при одновременном повышении экономичности и интенсификации процесса. Способ осуществляют путем предварительного разлома целлюлозы, промывки, набухания и последующего размола до степени помола 97,6-98,1° ШР. При этом промывку целлюлозной массы осуществляют в присутствии ацетата цинка или сульфата марганца в количестве 5-25 кг/т абсолютно сухой целлюлозы. 1 з.п. ф-лы, 1 табл.

| Способ подготовки массы для изготовления бумажного диэлектрика | 1974 |

|

SU535386A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ подготовки бумажной массы для изготовления малопотерьной конденсаторной бумаги | 1975 |

|

SU540003A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ подготовки бумажной массы для изготовления электроизоляционной бумаги | 1976 |

|

SU676671A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ изготовления бумажного диэлектрика | 1985 |

|

SU1307001A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-04-15—Публикация

1987-04-06—Подача