(54} СПОСОБ ПОЛУЧЕНИЯ ИНДЕК-КУМАРОНОВОЙ CMOJ|b) S П Т Б

изобретение откосится к технике получения термопластичных смол и может найти применение в коксохимической и химической промышленности.

известны способы получения инденкумароновой смолы путем катапктической полимеризации смолообразуюэдих соединений сырого бензола, выделен- ных предварительно вконцентрированную фракцию, назьтваемую обычно тяжелым бензолом или инден-кумароновой фракцией. В качестве катализаторов могут быть применень серная кислота, фтористый бор, хлористый алюминий.

Применение серной кислоты ограничивает выход смол и обычно получаемая смола не обладает хорошим показателем по окраске и достаточно высокой температурой разгдягчёния. Фтористый бор позволяет получить смо.пы высокого качества и полнее использовать ресурсы смолообразунвдих соединений. Однако применение его ограничивается высокой стош«юстью, и сравнительно бслыишл расходом.

Наибольшее распространение получило применение хлористого алюминия, что объясняется достаточно высоким качестве смел полнотой испольэова. .I ...,„™.

i и Г Гг ( Т

Ушщ

кия смолообразугащих соединений и небольшим расходом катализатора I,

; Однако, использование хлористого алкшиния в виде порошка связано с трудность дозировки и равномерного распределения его в реакционной массе. Безводный хлористый алквииний, взаимодействуя с влагой воздуха,легко гидролизуется, в результате чего снижается его каталитическая активность и образуются комки. В процессе гидролиза происходит также выделение газообразного хлористого алюминия , вызывающее повышенную корроiSзию аппаратуры и создаквдее плохие условия труда.

Ближайшим по технической сущности является способ получения инлен-ку мароноБЫХ смол, включающий обесфено20ливание, обезвоживание тяжелой фракции сырого бензола, полимеризацию ее в присутствии жидкого комплекса AICU с ароматическими углеводородами при нагревании, промывку полу25ченной смолы водой, нейтрализацию щелочью, дистилляцию и грануляцию ее 2.

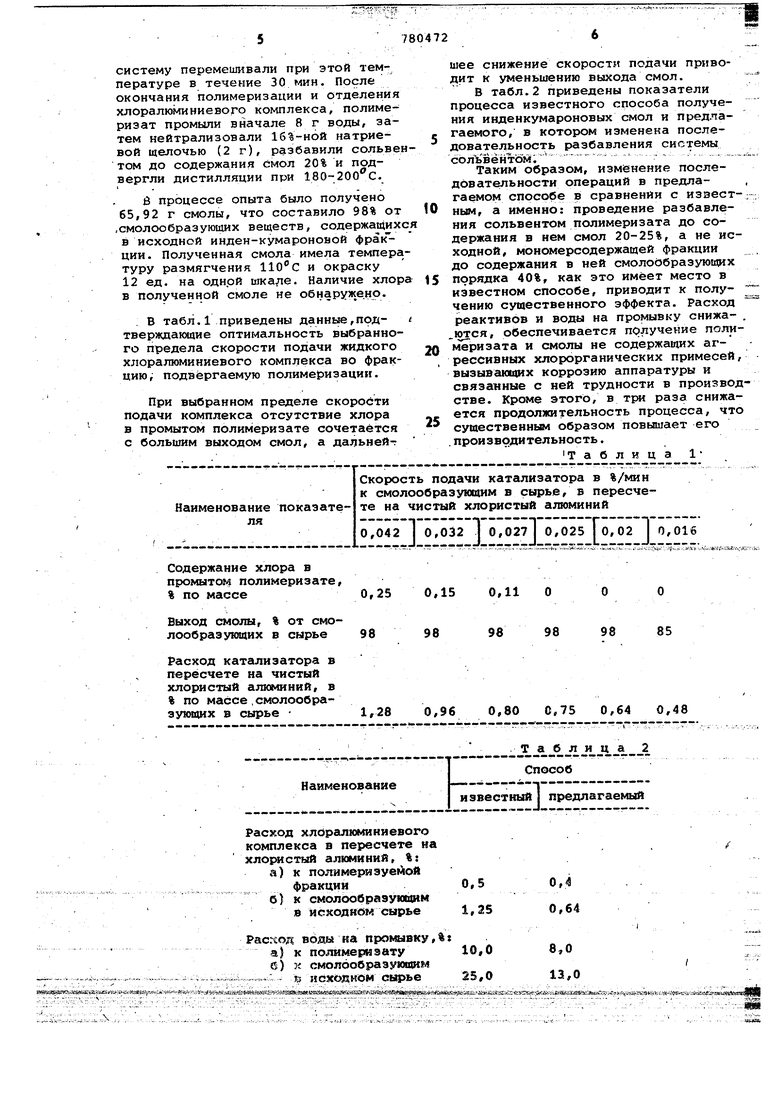

Сущность его состоит в том, что исходное инденсодержаедее сырье под30вергают обесфёноливанию, разбавлению ..4««- -vw-W---ч, .4 -, -- -J.-J.-,--V-v-- .--„..л. t,.u«.-..j- -rf-- 3 ---IpWf :;- -V f растворителем (сольвентом) до трации смолообразующих соединений 40%, обезвоживание обработкой разбав : ленно о сырья 70-75%,-ной серьюй кдс У йотой и полимеризации 4Ь%-ноЙ фрак ции смолообраэующих жидким комплек ccw хлористого алюминия. Расход по сйёднёго в пересчете на чистый хло рйстйй алюминий составляет при этом 1,25% по массе содержащихся во фоакций смолообразующих соединений. Процесс полимеризации ведут в пределах температур 20-120°С. После завершения полймёрйзациисис тему подвергают отстой С 5тЖШ1е 1тея: отработтанного хлоралюминиевого комплекса. Пблимерйзат.далее промывают водой, нейтрализуют 16%-нрййЩЩью (НаОН) и пЬЬлё дополнительной промыв ки водой подвергают дистилляции и грануляции полученной при этом смолы Недостаток известного способа сос тоит в том, чт;р отстой и отделение хлоралюм иниёвого комплекса не удается провести достаточно полно. Этом ятствуе т я йсо ГТШа тнВс 1 пШйм@р;Йза а 7 на температуру 70-80 С. Водная проg мывка полимеризата, производимая для -1й1мнбанй1н содержащихся в полймёриэате хлорорганических соединений, не достигает цели, так как склон 1ость полимеризата к образованию эмульсии с водой исключает применение интенсивного перемешивания. По этой же причине нейтрализация, производимая : . йодном раствором щелочи, также не достигает цели. В результате при дистилляции блазгодаря .нагреванию происходит разложение хло1зорганйчес ™ КЙХ ебё йИнёнйй с выделением НС ( как следствие этого, интенсивная ко розия дистилляционной и конденсационной аппаратуры. Кроме этого, в .смоле обна:|)ужйвз1ются минеральныепр меси, представляющие собой преимуще ; сТВёино смесь Na2. и NaC I.- Процесс отстоя и отделения хлорорганических соединений связан с большим расходом воды, продолжительностью водной промывки/ а также выёоким содержанием хлора в полимер зате и минеральных примесей в смоле Так, эксплуатация способа на практике показала, что расход воды на разложение комплекса и промывку пбЯимеризата составляет 10% к его йассё. Расход 1б%-н6Й iaeff64fi lia T eft ралиэацию 3%. В результате образова ния э льсии при промывке полимериз , та и нейтрализации в нём остаётся д 0,35% хлора в виде хлорорганических комплексов. Агрессй ВЙОе дейЙтШё ИХ - (сШееё-1 1йге;гйЙ« Ш частым остановкам дистилляционной ® аппаратуры дЛя ремонта из а 4ейа её %ЯieWleЙ-1fбS. :- .- л....,и.... Г КрОмё этого, несмотря нЪ т(р, что : качество смолы, получаемой описанны A вьпле способом, соответствует требованиям ГОСТа 9263-66, окраска продукта, температура размягчения и кислотность его недостаточно стабильны и в течение 2-3 месяцев увеличиваются со ответственнр на 12-20 единиц по йодной шкале, 2-бс и 0,002-0,01%. Целью изобретения является снижение примесей хлОрорганического комлекса, удешевление процесса и сокра7 щёййе его продолжительности. Цель достигается.тем, что в способе получения инден-кумароновой смолы, включающем обесфеноливаниё, обезвшива йе тяжелой фракции сырого бензола, полимеризацию ее в присутствии жидкого комплекса AICI с ароМатическими углеводородами при нагревании, промывку полученной смолы вОдой, нейтрализацию щелочью, дистилляцию и грануляцию ее, подачу комплекса АI С I с ароматическими углеводородами проводят со скоростью 6,02-0,025 %/мин в расчете на массу смолообразующих в пересчете на чи стыйхл6 ристь1й алюминий, и полимерйэатпёрёд Дистилляцией разбавляют сольвентом до содержания в нем 2025% смолы. Сущность способа состоит в следующем. Исходное сырье - инден-кумаррнрвую фракцию, содержащую обычно до 60-80% смолообразующих соединений, подвергают обесфеноливанию обработкой его 16%-ным раствором едкого натрия и обезвоживанию промывкой 70-75%-ной сернрй кислотой. Затем в подготовленное таким образом сырье при перемешивании дозируют катализа/ор - жидкий хлоралюминиевый комплекс со скоростью 0,02-0,025 %/мин к массе смолорбразующих в пересчете йа чистый хлористый алюминий. Температуру процесса при этом поддерживают бО-ВО С. После завершения полимеризации полимеризат разбавляют водой до концентрации смол 2025% и подвергают отстою. Отстоявшийся отработайиый хлоралюмййиевый ком- пле к с о тДел яют, а полиме ри з а т под ве ргайт дистилляции и последующей грануляции полученных при этом смол. Пример. 100 г инден-кумароновой фракции с содержанием смолообразующия веществ 67,27%,в том числе,%: стирола 7,36, м-стирола 7;08,кумарона 4,8 индена 48,02, поместили в реактор, снабженный рубашкой для обогрева, мешалкой и дозировочным приспособлением, и при перемешиваний вводили жидкий крмплекс хлорис О 1 оалййиния со скоростью 0,02 %/мин к массё смолообраэующих в пересчете на чистый хлористый алюминий. Общая продолжй вльйрсть подачи катализатора срставг-ша 30 мин. Температура реакционной смеси при этом поднйлась до После подачи катализатора систему перемешивали при этой температуре в течение 30 мин. После окончания полимеризации и отделения хлоралюминиевого комплекса, полимериэат промыли вначале 8 г воды, затем нейтрализовали 16%-нбй натриевой щелочью (2 г), разбавили сольве том до содержания смол 20% и подвергли дистилляции при 180-200с. 6 процессе опыта было получено 65,92 г смолы, что составило 98% от .смолообразующих веществ, содержащих в исходной инден-кумароновой . Полученная смола имела темпера туру размягчения и окраску 12 ед. на однрй шка/ie. Наличие хлор в полученной смоле не обнаружено. : в табл.1 приведены данные,подтверждающие оптимальность выбранного предела скорости подачи жидкого хлоралюминиевого комплекса во фракцию j подвергаемую полимеризации. При выбранном пределе скорости подачи комплекса отсутствие хлора в промытом полимеризате сочетается с большим выходом смол, а дальней-: шее снижение скорости подачи приводит к уменьшению выхода смол. В табл.2 приведены показатели процесса известного способа получения инденкумароновых смол и предлагаемого, в котором изменена последовательность разбавления системы сольвентов; -: -- -...-,-.. Таким образом, изменение последовательности операций в предлагаемом cnocoese в сравнении с извест-ным, а именно: проведение разбавления сольвентом полимеризата до содержания в нем смол 20-25%, а не исходной, мономерсодержащей фракции до содержания в ней смолоЬбразующих порядка 40%, как это имеет место в известном способе, приводит к полу- чению существенного эффекта. Расход реактивов и воды на промывку снижа- . ются, обеспечивается получение полимеризата и смолы не содержащих агрессивных хлорорганических примесей, вызывакхцих коррозию аппаратуры и связанные с ней трудности в производстве. Кроме этого, в три раза снижается продолжительность процесса, что существенным образом повышает его производительность. Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛЕНКООБРАЗУЮЩАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2005 |

|

RU2333228C2 |

| Способ получения полимерной смолы | 1978 |

|

SU806691A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕПОЛИМЕРНЫХ СМОЛ | 2002 |

|

RU2218358C1 |

| ВСЕСОЮЗНА Ч | 1970 |

|

SU277246A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕНАСЫЩЕННОЙ СВЕТЛОЙ НЕФТЕПОЛИМЕРНОЙ СМОЛЫ | 2002 |

|

RU2221815C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕПОЛИМЕРНЫХ СМОЛ | 2003 |

|

RU2233846C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ИНДЕН КУМАРОНОВБ1Х СЛ\ОЛ | 1973 |

|

SU400601A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕПОЛИМЕРНЫХ СМОЛ | 2007 |

|

RU2351613C1 |

| Способ получения кумарон-инденовых смол | 1961 |

|

SU148232A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ НЕФТЕПОЛИМЕРНЫХ СМОЛ | 2011 |

|

RU2454434C1 |

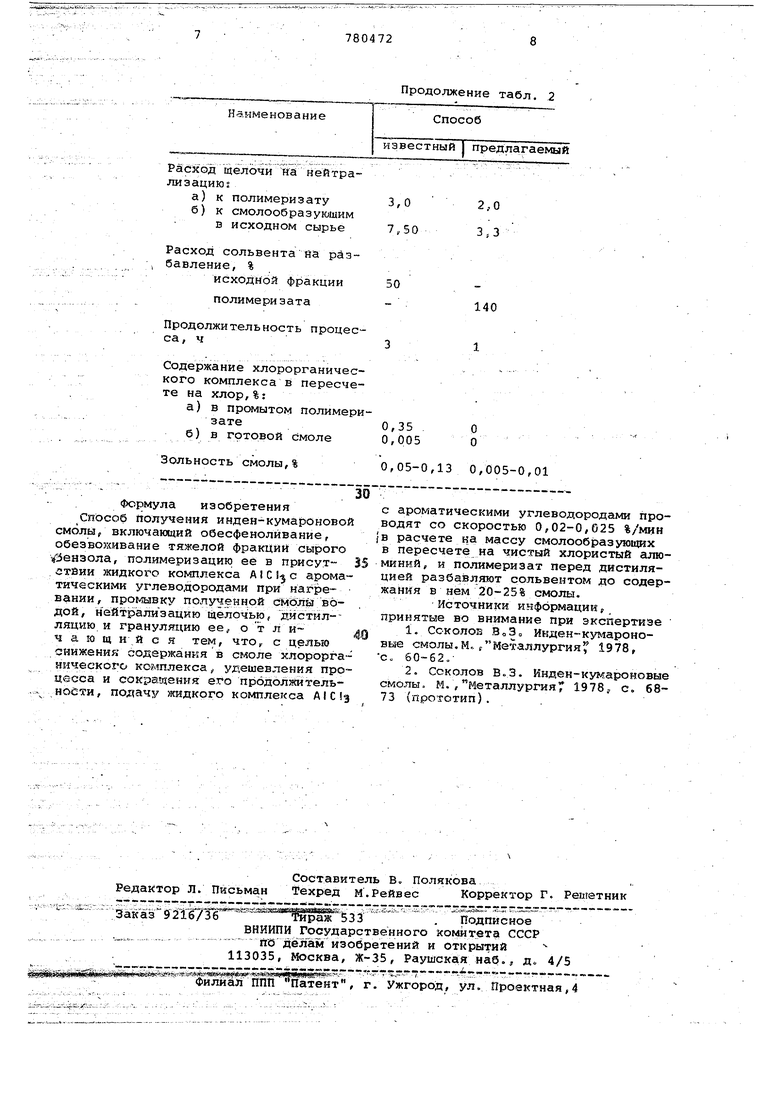

Содержание хлора в

промытом полимеризате

% по массе

Выход смолы, % от смолообразующих а сырье

Расход катализатора в

пересчете на чистый

хлористый алюминий, в

% по массе,смолообразующих в сырье

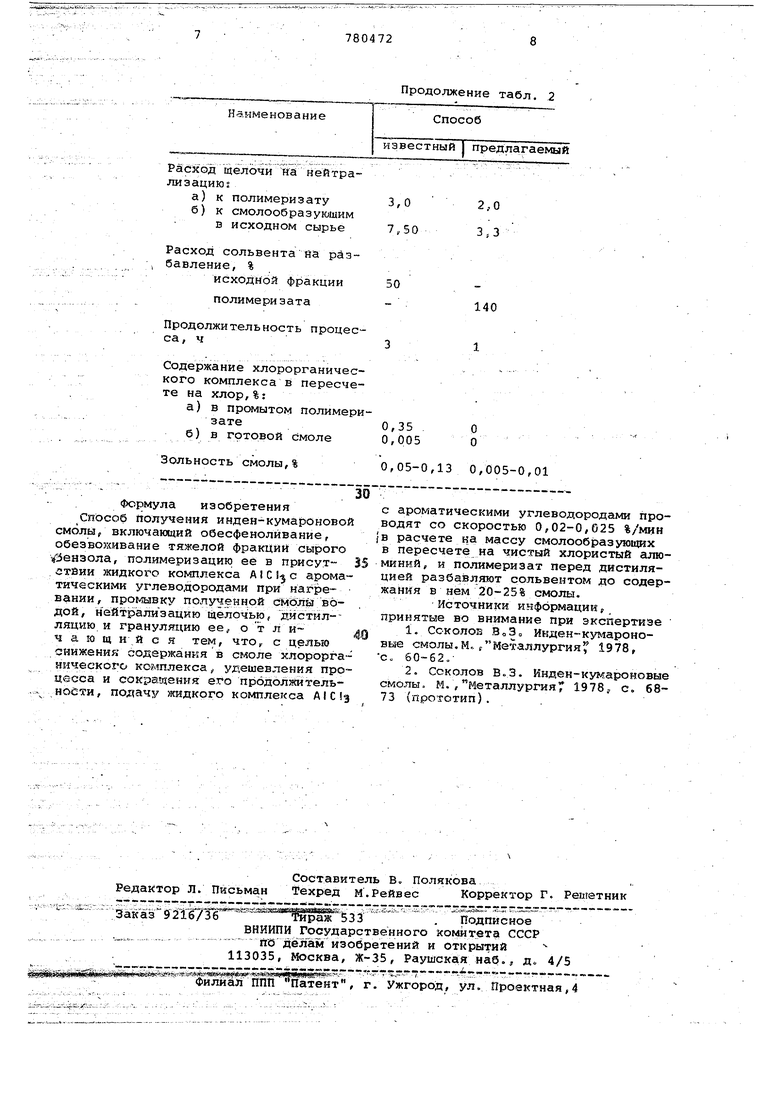

Наименование

Расход хлоралюминиевого комплекса в пересчете н хлористый алюминий, %: (Ч) к полимеризуейой

фракции

О) к смолообраэукштм в исходном сырье

Расход вбды на

а) к поли1 |(ериэату

С) X смолбобраэующим

„„..;, Б; неходком сырье

-r---/ td -:iiii±Stifei K ;V MfagSfc3s &E SdS 5

0,11

98

98

98

85

0,80 0,75 0,64 0,48

Таблица 2

Способ I известный I предлагаемый

5а1 -й ьйЕ5& :-е5::: лЗ й й..

Наименование

3,0

7,50 ;

50 3 0,35

0,005

Зольность смолы,% Формула изобретения Способ получения инден-кума)роновой смолы, включающий обесфенолйвание, обезвоживание тяжелой фракции сырого Зензола, полимеризацию ее в присутстйии жидкого комплекса А I С l-j с ароматическими углеводородами при нагревании, полученной cWbMa водой, нейтрализацию щелочью, дйстйл-ляцию и грануляцию ее, о т личающийся тем, что, с целью снижения содержания в смоле хлорорганичеекого комплекса улешевления процесса и сокращения его продолясительнойти, подачу жидкого комплекса AlClg

Продолжение табл. 2

Способ

известный I предлагаемый

2,0 3,3

140

О О

0,05-0,13 0,005-0,01 с ароматическими углеводородами проводят со скоростью 0,02-0,025 %/мин В расчете на массу смолообразующих в пересчете на чистый хлористый алюминий, и полимеризат перед дистиляцией разбавляют сольвентом до содержания в нем 20-25% смолы. Источники информации, принятые во внимание при экспертизе 1.Соколок ВоЭо Икден-кумароновые смолы.М.(Металлургия 1978, с. 60-62.2.Соколов ВоЗ. Инден-кумароновые смолы. М.,Металлургия7 1978, с. 68 73 (прототип). .

Авторы

Даты

1981-11-07—Публикация

1979-06-13—Подача